Introducción a los métodos de sinterización presurizada

Tipos de sinterización presurizada

La sinterización presurizada engloba tres métodos principales: sinterización isostática en caliente, sinterización a presión en caliente y sinterización a presión de gas. Estas técnicas han ganado importancia a medida que los avances en la ciencia de los materiales han conducido al desarrollo y comercialización de nuevos materiales.

-

Sinterización por presión isostática en caliente (HIP): Este método consiste en aplicar presión isostática a temperaturas elevadas para conseguir una densificación uniforme de los materiales. El HIP es especialmente eficaz para formas complejas y materiales que requieren alta densidad y resistencia.

-

Sinterización por presión en caliente (HPS): En este proceso se utiliza la aplicación simultánea de calor y presión uniaxial para mejorar el proceso de sinterización. El HPS es conocido por su capacidad para producir materiales con microestructuras finas y propiedades mecánicas elevadas.

-

Sinterización por presión de gas (GPS): Esta técnica emplea una atmósfera controlada para aplicar presión durante el proceso de sinterización. El GPS es beneficioso para materiales que requieren entornos gaseosos específicos para lograr una densificación y una mejora de las propiedades óptimas.

La creciente adopción de estos métodos de sinterización presurizada está impulsada por la necesidad de materiales con propiedades superiores y la capacidad de procesar geometrías complejas. Sin embargo, el elevado coste y el equipo especializado que requieren el HIP y el GPS limitan su uso generalizado, sobre todo en instituciones de investigación y pequeños fabricantes. Por consiguiente, el desarrollo de técnicas de sinterización más accesibles, como el prensado en caliente al vacío, tiene un importante valor práctico. La investigación y las prácticas de producción han demostrado que el proceso de densificación en materiales prensados en caliente implica mecanismos como el flujo plástico, el flujo viscoso, la difusión y la fluencia, en los que el flujo plástico y viscoso desempeñan a menudo un papel crucial en la rápida densificación y el control de la microestructura.

Ventajas del método de prensado en caliente

El método de prensado en caliente destaca por varias ventajas clave que lo convierten en la opción preferida en el procesamiento de materiales. Una de sus ventajas más significativas es lainversión mínima en equipos necesaria. A diferencia de otros métodos que exigen maquinaria costosa, el prensado en caliente puede realizarse con configuraciones relativamente sencillas y rentables.

Además, el prensado en caliente garantizauna mayor uniformidad del campo de temperatura. Al aplicar simultáneamente calor y presión, este método facilita una distribución más controlada y uniforme de la temperatura por todo el material. Esta uniformidad es crucial para conseguir propiedades consistentes y reducir la probabilidad de defectos.

La eficiencia energética es otra ventaja notable del método de prensado en caliente. La aplicación simultánea de calor y presión no sólo reduce la temperatura de sinterización, sino que también acorta el tiempo de sinterización. Este doble efecto reduce el consumo de energía, lo que hace que el proceso sea respetuoso con el medio ambiente y rentable.

Además, el método de prensado en caliente destaca en lapreparación de materiales de gran diámetro. La capacidad de manipular componentes a gran escala es una ventaja significativa, sobre todo en industrias que requieren materiales extensos con propiedades uniformes. Esta capacidad se atribuye a la capacidad del método para gestionar eficazmente el flujo y la densificación del plástico, incluso a altas presiones y temperaturas.

En resumen, el método de prensado en caliente ofrece una combinación de ventajas económicas, operativas y de rendimiento que lo convierten en una opción versátil y eficaz para el procesamiento de materiales.

Principio de funcionamiento de la sinterización por prensado en caliente al vacío

Pasos de trabajo y proceso de sinterización

El proceso de sinterización es una serie de pasos meticulosamente controlados, cada uno de ellos crucial para lograr la calidad y el rendimiento deseados del producto cerámico final. Inicialmente, el polvo cerámico se carga meticulosamente en el horno, asegurando una distribución uniforme para facilitar una sinterización uniforme. A continuación, se evacua el horno para crear un entorno de vacío que ayude a eliminar los gases residuales y las impurezas, mejorando así la pureza y la integridad del producto final.

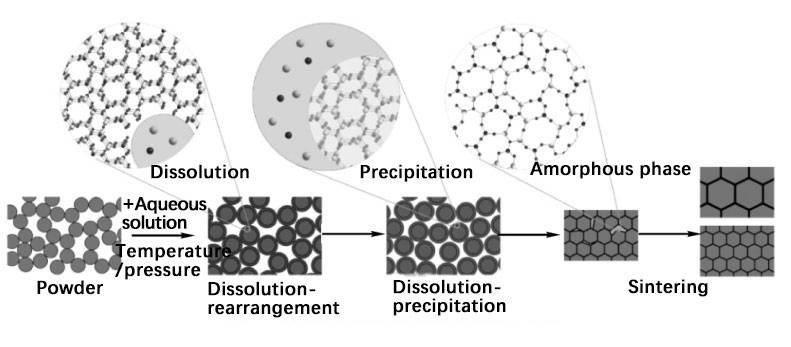

A continuación, comienza la fase de calentamiento, en la que la temperatura se regula cuidadosamente para inducir la unión de las partículas sin provocar una fusión completa. Este proceso de calentamiento controlado es esencial para la difusión de las partículas, que conduce a la formación de cuellos y a la posterior densificación. El horno controla y ajusta meticulosamente parámetros como la temperatura, la presión y la atmósfera para garantizar unas condiciones óptimas de sinterización.

Una vez alcanzada la densificación deseada, se inicia la fase de presurización. Esto implica aplicar presión al material calentado, mejorando aún más la unión de las partículas y reduciendo la porosidad. La combinación de calor y presión es fundamental para conseguir un producto final de baja porosidad y alta densidad.

La fase final del proceso es el enfriamiento, en el que se deja que el material sinterizado se solidifique hasta formar una estructura rígida y cohesiva. Esta fase de enfriamiento también se controla cuidadosamente para evitar cualquier tensión térmica que pudiera comprometer la integridad del producto. Todo el proceso, desde la carga del polvo hasta el enfriamiento del producto final, se orquesta con precisión para garantizar la producción de materiales cerámicos de alta calidad.

Proceso de sinterización detallado

El proceso de sinterización es una secuencia de etapas meticulosamente controladas, cada una de las cuales contribuye a la densificación final y a la integridad estructural del material. El proceso comienza con laetapa inicialen la que las materias primas, normalmente en forma de polvo, se compactan para darles una forma específica. Esta etapa de compactación es crucial para garantizar la uniformidad y eliminar los huecos dentro del material.

En lafase intermediael material compactado se somete a un calentamiento controlado en un horno de sinterización. La temperatura se regula con precisión para facilitar la unión de las partículas sin provocar una fusión completa. Durante esta fase de calentamiento, se produce la difusión de las partículas, lo que conduce a la formación de cuellos entre las partículas y a la posterior densificación. Esta fase se caracteriza por una importante expansión de los límites de grano y la reducción de la porosidad.

Lafase tardía consiste en el enfriamiento del producto sinterizado. Este proceso de enfriamiento permite que el material se solidifique en una estructura rígida y cohesiva, alcanzando una alta densidad y resistencia mecánica. Todo el proceso de sinterización, desde la compactación inicial hasta el enfriamiento final, suele durar entre unos segundos y unas horas, dependiendo de los requisitos específicos y de los materiales que se procesen.

El proceso de sinterización puede resumirse en los siguientes pasos:

- Composición y mezcla: Se añaden las materias primas y los agentes de acoplamiento necesarios y se mezclan a fondo.

- Compresión: El polvo se prensa para darle la forma deseada, garantizando la uniformidad y unos huecos mínimos.

- Calentamiento: El material compactado se calienta para facilitar la unión y densificación de las partículas.

- Enfriamiento: El producto sinterizado se enfría para solidificarse y alcanzar la integridad estructural final.

Este proceso de varios pasos es esencial para conseguir los materiales de alta densidad y alto rendimiento que se requieren en diversas aplicaciones industriales, especialmente en cerámicas avanzadas y metales refractarios.

Clasificación y composición de los hornos de sinterización de prensa caliente al vacío

Clasificación basada en el entorno de uso

La clasificación de los hornos de sinterización por prensado en caliente viene determinada principalmente por sus entornos de uso, que influyen significativamente en sus funcionalidades y aplicaciones. Estos hornos se pueden clasificar en tres tipos principales: atmosféricos, atmósfera controlada y hornos de sinterización de prensado en caliente al vacío.

-

Hornos de sinterización de prensado en caliente atmosféricos: Estos hornos funcionan en condiciones atmosféricas normales, por lo que son adecuados para procesos que no requieren un entorno inerte o controlado. A menudo se utilizan para materiales que son estables en condiciones de aire ambiente, como ciertos tipos de cerámica y metales.

-

Hornos de sinterización por prensado en caliente en atmósfera controlada: En estos hornos, el ambiente dentro de la cámara se controla con precisión para incluir gases específicos como nitrógeno, hidrógeno o argón. Esta atmósfera controlada es crucial para evitar la oxidación y garantizar la integridad de los materiales reactivos durante el proceso de sinterización. Este tipo de horno es especialmente beneficioso para la sinterización de materiales altamente reactivos con el oxígeno, como las aleaciones de titanio o determinadas cerámicas avanzadas.

-

Hornos de sinterización por prensado en caliente al vacío: Estos hornos, que funcionan en condiciones de vacío, están diseñados para eliminar todos los gases de la cámara de sinterización, creando un entorno ultralimpio. Esto es esencial para los procesos que implican materiales altamente reactivos o sensibles que pueden degradarse en condiciones atmosféricas o de atmósfera controlada. Los hornos de vacío se utilizan mucho en la sinterización de cerámicas y metales de alto rendimiento, en los que la ausencia de oxígeno y otros gases es fundamental para conseguir unas propiedades superiores de los materiales.

Cada tipo de horno ofrece ventajas únicas y se adapta para satisfacer requisitos específicos de la ciencia y la ingeniería de materiales, garantizando condiciones óptimas para diversos procesos de sinterización.

Clasificación basada en el rango de temperatura

El horno de sinterización de prensa caliente al vacío se clasifica en tres rangos de temperatura distintos, cada uno adaptado a las necesidades específicas de procesamiento de materiales:

-

Temperatura ambiente a 800°C: Esta gama es ideal para aplicaciones que requieren un calentamiento moderado, como el acondicionamiento preliminar de materiales y los procesos de sinterización a baja temperatura. Los elementos calefactores de esta gama suelen estar compuestos por materiales como alambres de nicromo o disiliciuro de molibdeno, que ofrecen un rendimiento fiable a temperaturas más bajas.

-

Temperatura ambiente a 1600°C: Esta gama intermedia es adecuada para un espectro más amplio de materiales, incluidas las cerámicas avanzadas y algunas aleaciones metálicas. Los elementos calefactores suelen estar fabricados con disiliciuro de molibdeno o tungsteno, lo que les confiere una capacidad de calentamiento robusta y eficaz. Los materiales aislantes, como la alúmina de gran pureza, garantizan una gestión térmica y una eficiencia energética eficaces.

-

Temperatura ambiente a 2400°C: La gama de temperaturas más alta está diseñada para aplicaciones exigentes, como la sinterización de cerámicas a temperatura ultra alta y metales refractarios. Los elementos calefactores de esta categoría suelen ser de wolframio o renio, conocidos por su excepcional estabilidad a altas temperaturas. Los materiales aislantes, como el circonio y el grafito, se seleccionan por su resistencia térmica superior y su durabilidad a temperaturas extremas.

Cada rango de temperatura emplea elementos calefactores y materiales aislantes especializados para optimizar el rendimiento y garantizar la calidad de los productos sinterizados.

Componentes principales del horno

El horno de prensado en caliente al vacío es un sofisticado equipo diseñado para manejar procesos de alta temperatura y alta presión, principalmente para la sinterización de materiales avanzados. Sus componentes principales incluyen

-

Cuerpo y puerta del horno: El cuerpo del horno es la estructura principal que alberga el proceso de sinterización. Suele estar fabricado con materiales de alta resistencia y resistentes al calor para soportar las condiciones extremas. La puerta del horno, a menudo sellada con juntas avanzadas, garantiza que el ambiente interno permanezca estable y libre de contaminantes.

-

Sistemas de calefacción y aislamiento: Los elementos calefactores son cruciales para generar el calor necesario. Estos elementos suelen estar hechos de alambres de resistencia o materiales cerámicos, capaces de alcanzar temperaturas de hasta 2.400 °C. Alrededor de estos elementos hay una capa de aislamiento, normalmente compuesta de materiales refractarios, que ayuda a mantener una temperatura uniforme dentro del horno.

-

Sistema de presurización: Este sistema aplica la presión necesaria a los materiales que se están sinterizando. Garantiza la compactación eficaz de las partículas, lo que da lugar a productos finales de alta densidad. El sistema de presurización suele ser hidráulico o neumático, capaz de controlar con precisión la presión aplicada.

-

Sistema de vacío: El sistema de vacío es esencial para crear un entorno libre de gases atmosféricos, que de otro modo podrían reaccionar con los materiales que se procesan. Este sistema incluye bombas y juntas diseñadas para alcanzar y mantener los niveles de vacío requeridos.

-

Sistema de refrigeración por agua: Tras el proceso de sinterización, los componentes del horno, especialmente los elementos calefactores, deben enfriarse rápidamente para evitar daños. El sistema de refrigeración por agua hace circular agua a través de serpentines o camisas de refrigeración para disipar el calor de forma eficaz.

-

Sistema de control: El sistema de control es el cerebro del horno y regula parámetros como la temperatura, la presión y los niveles de vacío. Suele incluir sensores avanzados como termopares para medir la temperatura y controladores digitales para realizar ajustes precisos. Este sistema garantiza que el proceso de sinterización se lleve a cabo en condiciones óptimas, dando lugar a productos finales de alta calidad.

Aplicaciones del horno de sinterización de vacío con prensa caliente

Sinterización en prensa caliente para cerámica avanzada

El horno de sinterización con prensa caliente al vacío es una herramienta especializada diseñada para la densificación de cerámicas avanzadas, como el carburo de boro, que requiere altas temperaturas y presión para lograr una densidad superior y mejores propiedades del material. Este proceso es esencial para crear cerámicas con excepcionales características mecánicas, térmicas y eléctricas, que las hacen ideales para diversas aplicaciones de alto rendimiento.

Pasos clave del proceso de sinterización

- Carga: El polvo cerámico se carga meticulosamente en el horno.

- Aspiración: El horno se evacua al vacío para eliminar gases e impurezas.

- Calentamiento: El calentador eleva la temperatura del horno al nivel requerido, fundiendo el polvo cerámico.

- Presurización: A temperaturas elevadas, se aplica presión al polvo cerámico, facilitando su fusión en una estructura sólida y densa.

- Enfriamiento: Tras la sinterización, el horno se enfría gradualmente para devolver el material cerámico a la temperatura ambiente.

Ventajas de la sinterización por prensado en caliente

- Inversión en equipos: El método de prensado en caliente requiere una inversión relativamente baja en comparación con otras técnicas de sinterización.

- Uniformidad del campo de temperatura: El material que soporta la presión en el prensado en caliente puede hacerse más fino, lo que mejora la uniformidad del campo de temperatura de la pieza.

- Eficiencia energética: Este método reduce significativamente el consumo de energía, contribuyendo al ahorro de costes y a los beneficios medioambientales.

- Preparación del material: Permite la preparación de materiales de gran diámetro, ampliando su ámbito de aplicación.

- Control y supervisión: La integración con la tecnología informática permite medir y controlar con precisión el proceso de sinterización, garantizando la calidad y el rendimiento de los productos cerámicos finales.

Al controlar meticulosamente parámetros como la temperatura, la presión y la atmósfera, el horno de sinterización por prensado en caliente al vacío garantiza la producción de cerámica avanzada de alta calidad con propiedades optimizadas.

Sinterización por prensado en caliente de materiales

El horno de sinterización de prensado en caliente al vacío desempeña un papel crucial en la preparación de cátodos para sputtering refractarios metálicos e inorgánicos no metálicos. Este proceso aprovecha la pulvimetalurgia para lograr una composición uniforme y una estructura cristalina fina, que son esenciales para un rendimiento óptimo en diversas aplicaciones. Al emplear el prensado en caliente al vacío, el horno garantiza que los polvos cerámicos se sintericen hasta alcanzar una forma casi de red y una alta densidad, superando las limitaciones de los métodos de sinterización tradicionales que a menudo dan lugar a una densificación incompleta.

| Aspecto | Descripción |

|---|---|

| Técnica | Prensado en caliente al vacío |

| Materiales | Metales refractarios, polvos inorgánicos no metálicos |

| Objetivo | Composición uniforme, estructura cristalina fina |

| Ventajas | Forma casi de red, alta densidad |

A pesar de sus ventajas, el prensado en caliente al vacío no está exento de dificultades. Las principales limitaciones son el tamaño relativamente pequeño de los blancos que pueden producirse, normalmente de hasta 400 × 300 mm, debido a las restricciones del equipo de prensado en caliente y al tamaño del molde. Además, el método exige moldes de grafito de gran pureza y resistencia, que pueden ser costosos y requieren una manipulación especializada. Además, el propio equipo a menudo debe importarse, por lo que es menos adecuado para la producción industrial continua, lo que puede reducir la eficiencia de la producción y aumentar los costes.

Otro problema crítico es la escasa uniformidad del grano diana, que puede afectar a la calidad general y al rendimiento del producto final. Abordar estos retos manteniendo las ventajas del prensado en caliente al vacío sigue siendo un área clave de investigación y desarrollo en el campo de la ciencia de los materiales.

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

Artículos relacionados

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Guía definitiva del horno de sinterización a presión en vacío: ventajas, aplicaciones y principio de funcionamiento