Fabricación de objetivos

Métodos de fabricación

Las láminas y tubos de cátodos para sputtering se fabrican mediante métodos convencionales adaptados al sistema de material específico. Estos métodos abarcan una serie de técnicas, como la fundición, el laminado y el mecanizado, que se seleccionan en función de las propiedades del material y de las especificaciones deseadas del cátodo. Por ejemplo, los materiales con puntos de fusión elevados, como el wolframio y el molibdeno, suelen requerir procesos especializados como la pulvimetalurgia para lograr la densidad y homogeneidad necesarias.

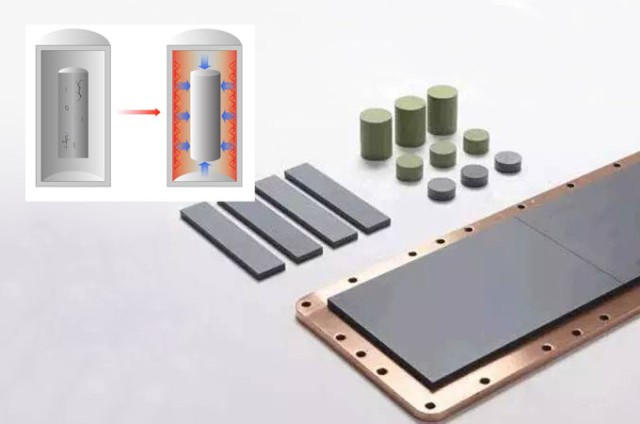

En el caso de los materiales compuestos, que suelen estar formados por dos o más materiales distintos, el proceso de fabricación se vuelve más intrincado. La pulvimetalurgia, un método versátil, se emplea con frecuencia para combinar estos materiales en una estructura cohesiva. Este proceso consta de varios pasos: primero se mezclan las materias primas hasta obtener una mezcla homogénea de polvo, que luego se compacta a alta presión para darle la forma deseada. Posteriormente, la forma compactada se sinteriza a temperaturas elevadas para lograr la unión entre las partículas, lo que da como resultado un blanco denso y uniforme.

Para materiales que requieren niveles de pureza y control aún mayores, se utilizan técnicas avanzadas como la fusión por arco en vacío o la fusión por haz de electrones. Estos métodos no sólo aumentan la pureza del cátodo, sino que también refinan su microestructura, lo que es crucial para lograr un rendimiento óptimo del sputtering. Así pues, la elección del método de fabricación es un factor crítico para determinar la calidad final y el rendimiento del cátodo para sputtering.

Técnicas de purificación

Para conseguir cátodos para sputtering de pureza ultraelevada, la eliminación de impurezas es primordial. Este proceso puede llevarse a cabo mediante dos métodos principales: la fusión por haz de electrones en un sistema de alto vacío y la lixiviación en sales reactivas. Cada método ofrece ventajas únicas y se adapta a distintos tipos de materiales y requisitos de fabricación.

Fusión por haz de electrones

La fusión por haz de electrones (EBM) funciona en condiciones de alto vacío, lo que minimiza el riesgo de contaminación por gases atmosféricos. El proceso consiste en dirigir un haz concentrado de electrones sobre el material objetivo, provocando su fusión y posterior solidificación. Este método es especialmente eficaz para materiales con puntos de fusión elevados, ya que el intenso calor generado por el haz de electrones puede superar fácilmente sus temperaturas de fusión. El entorno de alto vacío garantiza la evacuación de cualquier gas residual, purificando aún más el material.

Lixiviación en sales reactivas

Por otra parte, la lixiviación consiste en sumergir el material en un baño de sales reactivas. Estas sales reaccionan selectivamente con las impurezas y las disuelven, dejando el material puro. Esta técnica suele utilizarse para materiales sensibles a las altas temperaturas o para aquellos que requieren un proceso de purificación más controlado. La elección de la sal y la duración del proceso de lixiviación son factores críticos que pueden influir significativamente en la pureza del producto final.

Ambos métodos son componentes esenciales del proceso de fabricación de cátodos para sputtering de pureza ultra alta, ya que garantizan que el producto final cumpla los estrictos requisitos de pureza necesarios para las aplicaciones de alto rendimiento.

Placas/tubos de soporte, soldadura y unión por difusión

Las placas de soporte desempeñan un papel crucial en el rendimiento de los cátodos para sputtering, ya que requieren propiedades como baja resistividad, alta permeabilidad magnética y buena conductividad térmica. Estas características son esenciales para garantizar una transferencia de energía eficaz y una distribución óptima del campo magnético durante el proceso de sputtering.

Para fijar los cátodos a estas placas de soporte, se emplean dos técnicas principales: la soldadura y la unión por difusión.La soldadura implica el uso de un metal de relleno con un punto de fusión inferior al de los materiales del cátodo y de la placa de soporte. Este método permite controlar con precisión la resistencia y las propiedades térmicas de la unión, por lo que resulta adecuado para aplicaciones que requieren una gestión térmica específica.

Por el contrario,unión por difusión es un proceso de unión en estado sólido que no implica la fusión de materiales. En su lugar, se basa en la aplicación de alta presión y temperatura para crear una fuerte unión metalúrgica entre el objetivo y la placa de soporte. Esta técnica es especialmente ventajosa para aplicaciones de alta temperatura y materiales que pueden degradarse al exponerse a altas temperaturas, ya que minimiza los daños térmicos y garantiza una unión sólida.

La elección entre soldadura y unión por difusión depende a menudo de los requisitos específicos de la aplicación, incluidas las propiedades del material del blanco y la placa de soporte, las condiciones de funcionamiento y las características de unión deseadas. Ambos métodos forman parte integrante de la integración satisfactoria de los cátodos con las placas de soporte, garantizando la longevidad y eficacia del proceso de sputtering.

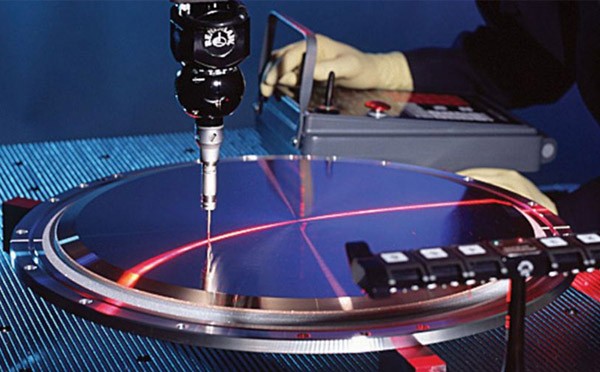

Uniformidad del cátodo para sputtering y calidad de la película

Consideraciones macroscópicas y microscópicas

La uniformidad de los cátodos para sputtering no es simplemente un atributo deseable, sino un factor crítico que influye directamente en la calidad de las películas depositadas. Esta uniformidad está influenciada por una combinación de características macroscópicas y microscópicas, cada una de las cuales desempeña un papel importante en la determinación de la velocidad de sputtering y en el proceso global de formación de la película.

Factores macroscópicos:

- Porosidad: La presencia de poros en el material objetivo puede provocar incoherencias en el proceso de sputtering. Los poros actúan como barreras, interrumpiendo el flujo uniforme de átomos del cátodo al sustrato. Esto puede dar lugar a una composición y un espesor de la película no uniformes, lo que es perjudicial para el rendimiento del producto final.

- Tamaño de grano: El tamaño de los granos dentro del material objetivo es otro factor macroscópico que afecta a la uniformidad. Los granos más grandes pueden dar lugar a velocidades de sputtering no uniformes, ya que el proceso de eliminación de material es menos uniforme en toda la superficie del cátodo.

Factores microscópicos:

- Orientación del cristal: A nivel microscópico, la orientación de los granos de cristal dentro del material objetivo desempeña un papel crucial. Las diferentes orientaciones de los cristales presentan diferentes velocidades de sputtering, un fenómeno conocido como sputtering preferencial. Esto puede provocar variaciones localizadas en la composición y estructura de la película, lo que afecta a su calidad y rendimiento generales.

Controlando cuidadosamente los factores macroscópicos y microscópicos, los fabricantes pueden garantizar un proceso de sputtering más uniforme, lo que da lugar a películas de mayor calidad con propiedades constantes.

Porosidad y huecos

La porosidad y los huecos son defectos críticos que pueden surgir durante varias etapas del proceso de fabricación, afectando significativamente a la uniformidad de la velocidad de sputtering y a la calidad general de la película depositada. Estos defectos suelen originarse por las limitaciones inherentes a los métodos de fabricación convencionales, como la fundición, la pulvimetalurgia e incluso durante las etapas de purificación, en las que los procesos a alta temperatura pueden introducir inconsistencias microestructurales.

Por ejemplo, en pulvimetalurgia, la consolidación de polvos metálicos en una forma sólida puede dejar huecos microscópicos si el proceso de sinterización no está perfectamente controlado. Del mismo modo, durante la fundición, el atrapamiento de gases puede crear porosidades, sobre todo en materiales con puntos de fusión elevados en los que la viscosidad del metal fundido puede impedir la salida de gases. Estos huecos y poros pueden actuar como lugares preferentes para la iniciación de grietas, lo que provoca velocidades de sputtering no uniformes y una mala calidad de la película.

Además, la presencia de porosidad y huecos también puede afectar a la conductividad térmica y eléctrica del material objetivo, complicando aún más el proceso de sputtering. Por ejemplo, las regiones con gran porosidad pueden bombardearse a velocidades diferentes que las zonas más densas, lo que provoca variaciones en el grosor y la composición de la película. Esta falta de uniformidad es especialmente problemática en aplicaciones en las que las propiedades precisas de la película son críticas, como en la fabricación de semiconductores.

Pulverización catódica preferencial y morfología del grano

Las distintas orientaciones de los cristales presentan diferentes velocidades de sputtering, un fenómeno conocido comosputtering preferencial. Esta erosión selectiva puede influir significativamente en lamorfología del grano ytamaño del material, que se ven directamente afectados por los procesos de fabricación empleados.

En el contexto deldeposición física de vapor (PVD) la uniformidad de la película pulverizada depende en gran medida de la consistencia del material objetivo. Laestructura de grano del blanco, caracterizada por su orientación y tamaño, desempeña un papel crucial a la hora de determinar la eficacia del sputtering y la calidad de la película resultante. Por ejemplo, los granos con determinadas orientaciones pueden erosionarse más rápidamente, lo que provoca un sputtering no uniforme y puede comprometer la integridad de la película depositada.

Los procesos de fabricación, como lapulvimetalurgia yprensado isostático en caliente (HIP)son decisivos para conformar la estructura de grano del material objetivo. Estos procesos no sólo influyen en la densidad y porosidad del blanco, sino que también dictan la morfología final del grano, que a su vez afecta al comportamiento del sputtering. Por lo tanto, comprender y controlar estos parámetros de fabricación es esencial para optimizar el rendimiento de los cátodos para sputtering PVD.

Prensado isostático en caliente (HIP) y tratamiento térmico a alta presión (HPHT)

Aplicaciones HIP

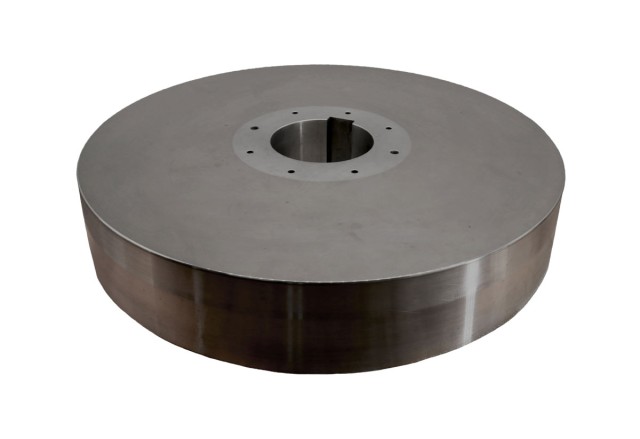

El prensado isostático en caliente (HIP) es un proceso crítico en la fabricación de cátodos para sputtering de alta calidad, especialmente para materiales producidos mediante fundición y pulvimetalurgia. La función principal del HIP es eliminar la porosidad y los huecos de estos materiales, mejorando así su densidad y uniformidad. Este proceso implica someter el material a alta presión y temperatura en un entorno controlado, lo que comprime el material y lo fuerza a alcanzar una densidad casi perfecta.

Nunca se insistirá lo suficiente en la importancia del HIP para reducir la porosidad. La porosidad, que puede surgir de diversos procesos de fabricación, afecta significativamente a la velocidad de sputtering y a la calidad general de la película formada. Al eliminar estos vacíos microscópicos, el HIP garantiza que el cátodo para sputtering se comporte de manera uniforme durante el proceso de sputtering, lo que conduce a una deposición más consistente de la película.

Además, el HIP contribuye a la integridad estructural de los cátodos para sputtering. Los materiales sometidos a HIP presentan propiedades mecánicas superiores, como una mayor resistencia y tenacidad. Esto es especialmente importante para aplicaciones de alto rendimiento en las que la fiabilidad y longevidad de los cátodos para sputtering son primordiales.

En resumen, el HIP es una técnica indispensable en la producción de cátodos para sputtering, ya que garantiza que cumplen los estrictos requisitos de alta densidad, uniformidad e integridad estructural.

Ventajas de la HPHT

El tratamiento a alta presión y alta temperatura (HPHT) ofrece varias ventajas en la fabricación de diversos sistemas de materiales. Una de las principales ventajas es la mayor uniformidad de temperatura que proporciona, lo que garantiza que todo el sistema de materiales esté sometido a condiciones térmicas constantes. Esta uniformidad es crucial para mantener la integridad y el rendimiento del producto final.

El HPHT también permite controlar la velocidad de enfriamiento, lo que es esencial para evitar tensiones térmicas y grietas en los materiales. Al gestionar con precisión el proceso de enfriamiento, los fabricantes pueden conseguir las propiedades mecánicas deseadas y minimizar los defectos. Este nivel de control es especialmente importante en la producción de materiales de alto valor, como los diamantes, en los que incluso pequeñas imperfecciones pueden afectar significativamente a la calidad y al valor de mercado.

Además, la HPHT facilita la repetibilidad de los tiempos de proceso, garantizando que cada lote de materiales se produzca en condiciones idénticas. Esta repetibilidad es vital para mantener una calidad y un rendimiento constantes del producto. Por ejemplo, en la industria del diamante, la HPHT puede transformar diamantes menos atractivos en diamantes de alta calidad, incoloros, rosas, azules o amarillo canario, aumentando significativamente su valor de mercado.

El proceso de HPHT consiste en someter los diamantes a alta presión y temperatura, lo que no sólo mejora su color sino que también realza su claridad. Esto hace que los diamantes HPHT sean muy deseados en la industria joyera, donde la claridad y el color son factores determinantes de la calidad de un diamante. A pesar de algunas diferencias entre los diamantes HPHT y los diamantes de Deposición Química de Vapores (CVD), el tratamiento HPHT se utiliza a menudo para mejorar el acabado de los diamantes CVD, asegurando que cumplen con los estándares de alta calidad.

En resumen, el tratamiento HPHT ofrece una serie de ventajas esenciales para la fabricación de materiales de alta calidad. Su capacidad para proporcionar una uniformidad de temperatura mejorada, velocidades de enfriamiento controladas y tiempos de proceso repetibles lo convierten en una técnica inestimable en diversas industrias, especialmente en la producción de materiales de alto valor como los diamantes.

HIP canulado y unión por difusión

Las técnicas de prensado isostático en caliente canulado (HIP) y de unión por difusión son esenciales para producir formas complejas y garantizar una unión sólida entre el objeto y la placa de soporte. Estos métodos son especialmente ventajosos cuando se trata de materiales de primera calidad que requieren propiedades superiores, como resistencia a la corrosión y al desgaste, a menudo aplicadas sobre sustratos más económicos para optimizar la rentabilidad.

El HIP puede facilitar múltiples uniones por difusión en un solo ciclo de proceso, lo que lo convierte en una solución versátil y eficaz para necesidades de fabricación complejas. La técnica es compatible con una amplia gama de materiales, incluidos metales como níquel, cobalto, tungsteno, titanio, molibdeno, aluminio, cobre y aleaciones basadas en hierro, así como cerámicas, vidrios, intermetálicos y plásticos de alto rendimiento.

El proceso implica un estricto control de la pureza del gas inerte, normalmente argón, para cumplir o superar las especificaciones del cliente, militares e industriales. Los ciclos HIP reproducibles y automatizados se adaptan a las necesidades específicas del cliente, garantizando la trazabilidad de los componentes de principio a fin. Además, se dispone de asistencia técnica para el HIP de nuevos materiales o aleaciones, y el proceso se adapta a diversos requisitos de utillaje, garantizando la compatibilidad con el ciclo de HIP y las especificaciones del material.

Al aprovechar el HIP canulado y la unión por difusión, los fabricantes pueden conseguir no sólo uniones fuertes y fiables, sino también la producción de geometrías complejas que serían difíciles de lograr con otros métodos. Esta versatilidad y precisión hacen que estas técnicas sean indispensables en la fabricación de cátodos para sputtering de alta calidad.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Autoclave de laboratorio esterilizador automático de pantalla digital portátil para presión de esterilización

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Molino de Bolas Vibratorio de Alta Energía para Uso en Laboratorio

Artículos relacionados

- Aplicación integral de la tecnología de prensado isostático en frío

- Pasos de operación de la prensa isostática automática.

- Fabricación aditiva para prensado isostático: uniendo la nueva tecnología con la fabricación tradicional

- Explorando las aplicaciones del prensado isostático

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización