Introducción a la deposición de películas finas

Objetivo y proceso

La deposición de películas finas es un proceso crítico en la fabricación de semiconductores, cuyo objetivo es depositar una película fina a escala nanométrica sobre un sustrato. Este paso inicial va seguido de una serie de meticulosos procesos, como el grabado y pulido repetidos, para crear múltiples capas apiladas. Estas capas pueden ser conductoras o aislantes, cada una de ellas meticulosamente modelada para formar intrincados diseños de circuitos.

El proceso de deposición de películas finas es esencial para la integración de componentes y circuitos semiconductores en chips complejos. Cada capa, una vez depositada y modelada, cumple una función específica dentro de la arquitectura general del chip, contribuyendo a su rendimiento, fiabilidad y funcionalidad. La precisión y el control inherentes a los procesos de deposición de películas finas son esenciales para garantizar que estas capas se adhieran a los exigentes estándares requeridos en los dispositivos semiconductores modernos.

En esencia, la deposición de película fina no consiste simplemente en crear capas; se trata de construir los elementos fundacionales de la tecnología de semiconductores, capa a capa, para lograr los sofisticados chips de alto rendimiento que impulsan los dispositivos electrónicos actuales.

Deposición química en fase vapor (CVD)

Visión general y características

El depósito químico en fase vapor (CVD) es una técnica sofisticada que forma películas finas mediante la descomposición térmica y/o la reacción de compuestos gaseosos. Este método ofrece una amplia gama de ventajas, lo que lo convierte en una piedra angular en la fabricación de semiconductores. Uno de sus principales puntos fuertes es la versatilidad de los tipos de depósito, que permite crear una amplia gama de materiales con propiedades específicas. Esta versatilidad se complementa con la capacidad de lograr revestimientos uniformes en todos los sustratos, lo que garantiza un rendimiento y una fiabilidad constantes en el producto final.

La alta pureza es otra característica crítica de las películas depositadas por CVD. El entorno controlado dentro del reactor de CVD minimiza la contaminación, dando lugar a películas con un mínimo de impurezas. Esta alta pureza es esencial para el rendimiento y la longevidad de los dispositivos semiconductores, en los que incluso pequeñas cantidades de contaminantes pueden afectar significativamente a la funcionalidad.

Además, el CVD permite controlar con precisión la composición de las películas depositadas. Seleccionando y regulando cuidadosamente los compuestos gaseosos y las condiciones de reacción, los fabricantes pueden adaptar las propiedades de la película para satisfacer requisitos específicos. Este nivel de control tiene un valor incalculable en la producción de dispositivos semiconductores avanzados, donde las propiedades precisas del material son cruciales para un rendimiento óptimo.

Sin embargo, una limitación notable del CVD es el requisito de altas temperaturas durante el proceso de deposición. Estas elevadas temperaturas pueden imponer restricciones a los tipos de sustratos que pueden utilizarse y pueden requerir soluciones adicionales de refrigeración y gestión térmica. A pesar de este reto, las ventajas del CVD en términos de versatilidad, uniformidad, pureza y control de la composición lo convierten en una técnica indispensable en la industria de los semiconductores.

Etapas del proceso CVD

El proceso de deposición química en fase vapor (CVD) es un procedimiento de varias etapas que transforma precursores gaseosos en una película sólida sobre un sustrato. Este proceso es crucial para crear películas finas con un control preciso de la composición y el grosor, que son esenciales para la fabricación de semiconductores.

-

Difusión del gas al sustrato: La etapa inicial implica la difusión de gases reactivos hacia el sustrato. Esta difusión se produce debido a los gradientes de concentración, en los que los gases se desplazan de las zonas de mayor concentración a las de menor concentración. En la eficacia de esta etapa influyen factores como la temperatura, la presión y el diseño de la cámara del reactor.

-

Adsorción en la superficie del sustrato: Una vez que los gases reactivos llegan al sustrato, sufren adsorción, adhiriéndose a la superficie del sustrato. La adsorción puede ser física, en la que intervienen fuerzas débiles de Van der Waals, o química, en la que se forman enlaces covalentes. El tipo de adsorción influye significativamente en las reacciones químicas posteriores y en la calidad de la película final.

-

Reacción química para formar un depósito sólido: La tercera etapa es la más crítica e implica una serie de reacciones químicas que convierten los gases adsorbidos en una película sólida. Estas reacciones pueden ser de descomposición térmica, en la que el gas se descompone en productos sólidos y gaseosos, o de síntesis química, en la que dos o más gases reaccionan para formar un producto sólido. Los depósitos sólidos que se forman suelen ser finos, uniformes y de gran pureza, por lo que cumplen los estrictos requisitos de la fabricación de semiconductores.

Cada una de estas etapas se controla meticulosamente para garantizar la deposición de una película fina de alta calidad. La interacción entre la difusión del gas, la adsorción y las reacciones químicas determina las propiedades finales de la película depositada, incluidos su grosor, uniformidad y composición.

Reacciones CVD comunes

En el ámbito del depósito químico en fase vapor (CVD), varias reacciones fundamentales son fundamentales para la formación de diversas películas finas. Estas reacciones pueden clasificarse en tres tipos principales: descomposición térmica, síntesis química y transferencia química. Cada una de estas reacciones desempeña un papel crucial en el proceso de deposición, permitiendo la creación de diversos materiales con propiedades específicas.

Descomposición térmica implica la descomposición de un compuesto debido al calor, lo que da lugar a la formación de una película sólida. Por ejemplo, la deposición de polisilicio suele basarse en la descomposición térmica del silano (SiH₄) a temperaturas elevadas. Este proceso puede representarse como

[ \text{SiH}_4 \xrightarrow{\\Delta} \text{Si} + 2\text{H}_2 ]

La síntesis química se produce cuando dos o más reactivos se combinan para formar un nuevo compuesto, que luego se deposita como una película sólida. Un ejemplo de ello es la formación de dióxido de silicio (SiO₂) mediante la reacción del silano con el oxígeno:

[ \text{SiH}_4 + 2\text{O}_2 \text{SiO}_2 + 2\text{H}_2\text{O} ]

Transferencia química implica la transferencia de una especie química de una fase a otra, normalmente de un precursor gaseoso a una película sólida. Un ejemplo notable es la deposición de nitruro de silicio (Si₃N₄), que puede lograrse mediante la reacción de silano con amoníaco:

[ 3\text{SiH}_4 + 4\text{NH}_3 \rightarrow \text{Si}_3\text{N}_4 + 12\text{H}_2 ]

Estas reacciones no sólo ilustran la versatilidad del CVD, sino que también destacan su capacidad para producir películas uniformes de gran pureza con composiciones controladas. La elección del tipo de reacción y de los materiales precursores es fundamental para adaptar las propiedades de las películas depositadas, lo que convierte al CVD en una técnica muy adaptable en la fabricación de semiconductores.

Tipos de equipos de CVD

Para facilitar la deposición de películas finas se emplean diversos reactores de deposición química en fase vapor (CVD), cada uno de ellos diseñado para optimizar los parámetros específicos del proceso y las propiedades del material. Los reactores pueden clasificarse en función de sus condiciones de funcionamiento y de los mecanismos que utilizan.

-

CVD a presión atmosférica (APCVD): Este tipo de CVD funciona a presión atmosférica, lo que lo hace adecuado para la producción a gran escala debido a su simplicidad y eficacia. Sin embargo, la alta presión puede provocar que el grosor y la calidad de la película no sean uniformes.

-

CVD a baja presión (LPCVD): Al reducir la presión, el LPCVD mejora la uniformidad y la calidad de las películas depositadas. Este método se utiliza habitualmente para depositar capas de dióxido de silicio y nitruro de silicio en la fabricación de semiconductores.

-

CVD en vacío ultraalto (UHVCVD): Al funcionar a presiones extremadamente bajas, el UHVCVD garantiza la máxima pureza y uniformidad de las películas depositadas. Este método es especialmente útil para aplicaciones de investigación y desarrollo en las que la precisión es fundamental.

-

CVD por láser: Esta técnica utiliza un láser para calentar localmente el sustrato, lo que permite un control preciso del proceso de deposición. El CVD por láser es ventajoso para crear películas de alta calidad sobre sustratos sensibles sin causar daños térmicos.

-

CVD metal-orgánico (MOCVD): El MOCVD emplea precursores metal-orgánicos para depositar películas complejas, como las utilizadas en dispositivos optoelectrónicos. Este método es muy versátil y puede producir películas con composiciones complejas.

-

CVD mejorado por plasma (PECVD): Al incorporar plasma al proceso, el PECVD reduce la temperatura de deposición necesaria, lo que lo hace adecuado para materiales sensibles a la temperatura. Este método se utiliza ampliamente para depositar películas dieléctricas en dispositivos semiconductores.

Cada tipo de reactor CVD ofrece ventajas únicas y se selecciona en función de los requisitos específicos del material y la aplicación.

Deposición física en fase vapor (PVD)

Visión general y principios

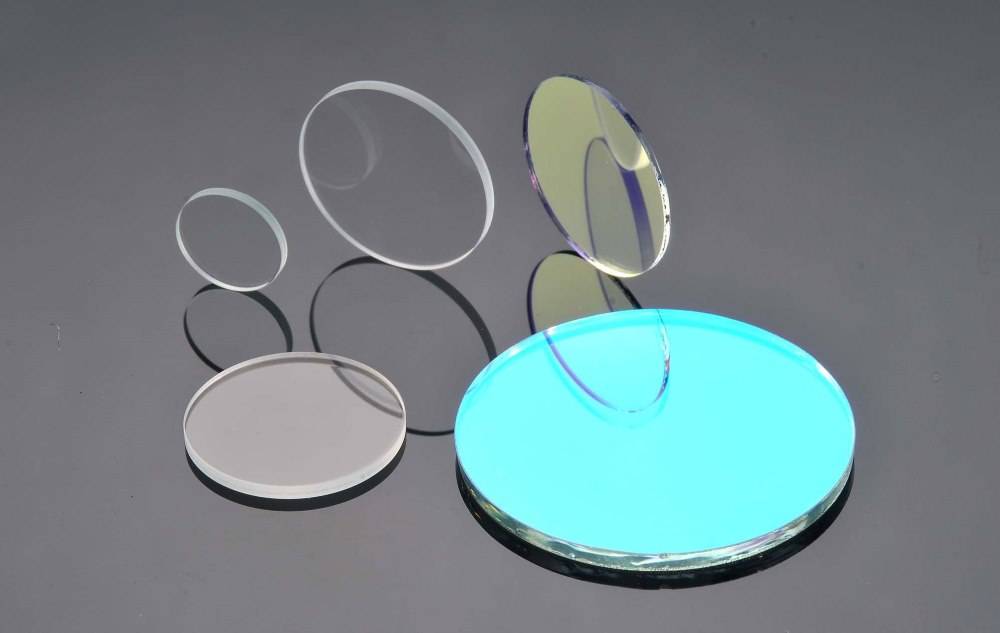

El depósito físico en fase vapor (PVD) es un sofisticado proceso que implica la vaporización de materiales en condiciones de vacío meticulosamente controladas. Esta técnica es fundamental para depositar películas finas que poseen funcionalidades específicas, lo que la convierte en una piedra angular en diversas industrias de alta tecnología. El proceso PVD aprovecha el entorno de vacío para eliminar contaminantes, garantizando que las películas resultantes sean de una calidad excepcional.

La versatilidad del PVD reside en su capacidad para adaptarse a una amplia gama de materiales y tipos de películas. Ya sean metales, cerámicas o compuestos, el PVD puede depositarlos con precisión. Esta adaptabilidad es crucial en la fabricación de semiconductores, donde la demanda de películas finas de alto rendimiento, fiables y uniformes es primordial. El proceso no sólo garantiza una excelente calidad de la película, sino que también permite crear películas con propiedades a medida, como la conductividad, la reflectividad y la dureza.

En esencia, el PVD destaca por su capacidad de producir películas finas no sólo versátiles, sino también de calidad superior, lo que lo convierte en una herramienta indispensable en el arsenal de la fabricación moderna de semiconductores.

Pasos del proceso

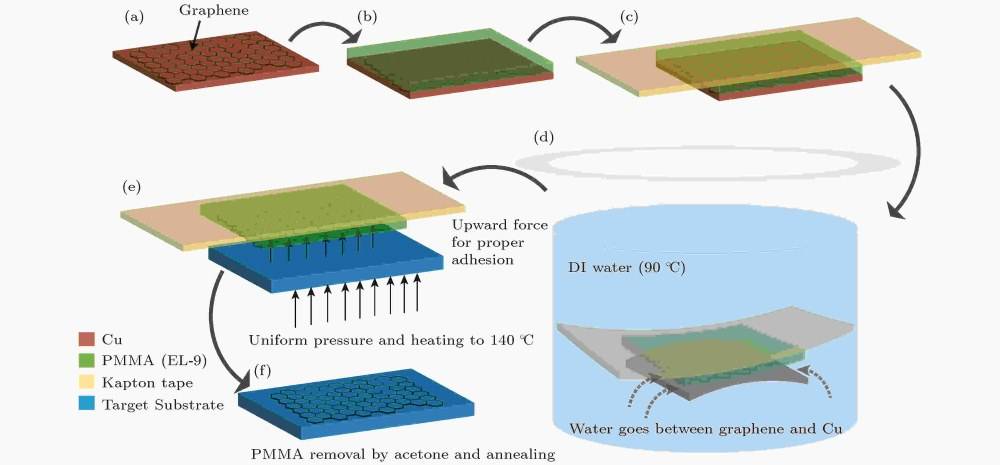

El proceso de deposición física en fase vapor (PVD) es una meticulosa secuencia de pasos diseñados para garantizar la deposición precisa de películas finas sobre sustratos. Este proceso comienza con la vaporización del material de revestimiento, un paso crítico que implica calentar el material hasta su punto de ebullición en condiciones de vacío. Este calentamiento hace que el material pase del estado sólido o líquido al estado gaseoso, descomponiéndolo en los átomos, moléculas o iones que lo componen.

Una vez vaporizados, estos átomos, moléculas o iones se someten a una fase de migración controlada. Esta migración se ve facilitada por el entorno de vacío, que minimiza las colisiones y permite que las partículas se desplacen en línea recta hacia el sustrato. Las condiciones de vacío también garantizan que las partículas mantengan sus altos niveles de energía, lo que es esencial para una deposición eficaz.

Finalmente, las partículas llegan al sustrato y comienzan a depositarse, formando una fina película. En este proceso de deposición influyen varios factores, como la energía y el ángulo de incidencia de las partículas, las propiedades superficiales del sustrato y la presión de vacío. El resultado es una película uniforme y densa que se adhiere fuertemente al sustrato, proporcionando las funcionalidades y propiedades deseadas.

| Paso | Descripción |

|---|---|

| Vaporización | Calentamiento del material de revestimiento hasta su punto de ebullición en vacío para convertirlo en gas. |

| Migración | Movimiento controlado de átomos/moléculas/iones a través del vacío hacia el sustrato. |

| Deposición | Formación de una fina película sobre el sustrato debido a las partículas de alta energía que se adhieren a su superficie. |

Cada uno de estos pasos es crucial para el éxito de la aplicación del PVD en la fabricación de semiconductores, ofreciendo un método versátil y de alta calidad para la deposición de películas finas.

Aplicaciones y ventajas

La deposición física de vapor (PVD) ha encontrado amplias aplicaciones en multitud de industrias, principalmente debido a su naturaleza respetuosa con el medio ambiente y a la calidad superior de las películas que produce. A diferencia de otras técnicas de deposición que pueden implicar productos químicos nocivos o procesos de alta energía, el PVD funciona en condiciones de vacío, lo que garantiza que el proceso de deposición esté libre de contaminantes. Esto lo convierte en una opción ideal para las industrias en las que el cumplimiento de las normas medioambientales es un factor crítico.

Una de las características más destacadas del PVD es la uniformidad y densidad de las películas que crea. El proceso da como resultado películas muy uniformes en grosor y estructura, lo que es crucial para aplicaciones que requieren un control preciso de las propiedades del material. Esta uniformidad se consigue mediante la vaporización y deposición controladas del material, lo que garantiza que la película se adhiera fielmente a las especificaciones deseadas.

Además, las películas PVD presentan una fuerte unión con los sustratos a los que se aplican. Esta fuerte adhesión es el resultado del proceso de deposición directa, en el que el material vaporizado se condensa y se adhiere químicamente a la superficie del sustrato. Esta fuerte unión no sólo aumenta la durabilidad de las películas, sino que también garantiza que permanezcan intactas en diversas condiciones operativas, lo que hace que las películas PVD sean adecuadas para aplicaciones que exigen estabilidad y fiabilidad a largo plazo.

| Ventaja | Descripción |

|---|---|

| Naturaleza libre de contaminación | Funciona en condiciones de vacío, lo que garantiza la ausencia de emisiones nocivas durante el proceso. |

| Películas uniformes y densas | Produce películas muy uniformes con un grosor y una estructura precisos. |

| Fuerte adhesión a los sustratos | Garantiza una fuerte adhesión, mejorando la durabilidad y la estabilidad a largo plazo. |

En resumen, la combinación de estas ventajas hace que el PVD sea la opción preferida para industrias que van desde la electrónica y la óptica hasta la aeroespacial y la automoción, donde la calidad y la fiabilidad de las películas finas son primordiales.

Métodos de PVD

El depósito físico en fase vapor (PVD) engloba varias técnicas sofisticadas diseñadas para depositar películas finas con funcionalidades precisas en condiciones de vacío. Estos métodos son fundamentales en diversas aplicaciones industriales debido a su capacidad para producir películas de alta calidad, uniformes y densamente adheridas.

Los principales métodos de PVD son

-

Recubrimiento de películas finas al vacío: Este método consiste en vaporizar un material en una cámara de vacío y dejar que el vapor se condense en un sustrato. El proceso garantiza una contaminación mínima y un excelente control del grosor y la uniformidad de la película.

-

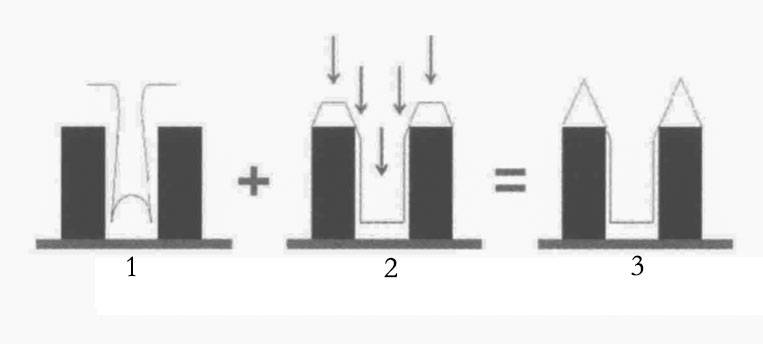

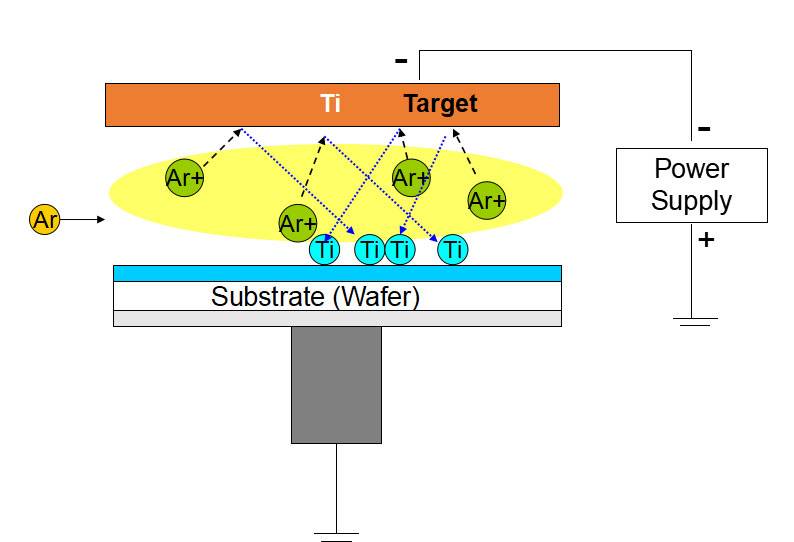

PVD por pulverización catódica: La pulverización catódica consiste en bombardear un material con partículas de alta energía (iones) para desprender átomos que se depositan sobre un sustrato. Este método es especialmente eficaz para depositar una amplia gama de materiales, incluidos metales, aleaciones y compuestos.

-

Recubrimiento iónico: En esta técnica, los iones se aceleran hacia un sustrato para mejorar la adherencia y la densidad de la película depositada. El recubrimiento iónico es conocido por su capacidad de producir recubrimientos muy adherentes y duraderos, lo que lo hace ideal para aplicaciones que requieren una protección robusta.

Cada uno de estos métodos ofrece ventajas únicas, lo que los hace idóneos para diferentes aplicaciones en la fabricación de semiconductores y más allá.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo para deposición química de vapor asistida por plasma (PECVD) rotatorio inclinado

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

Artículos relacionados

- Una introducción a la deposición química de vapor (CVD)

- Una guía completa para el mantenimiento de equipos PECVD

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento

- Máquinas CVD para deposición de película delgada