Descripción general del prensado isostático en frío (CIP) y del prensado isostático en caliente (HIP)

Tabla de contenido

- Descripción general del prensado isostático en frío (CIP) y del prensado isostático en caliente (HIP)

- Proceso detallado de prensado isostático en frío (CIP)

- Proceso detallado de prensado isostático en caliente (HIP)

- Aplicaciones del prensado isostático en caliente (HIP)

- Ventajas del prensado isostático

- Ausencia de fricción en la pared.

- Estructura y densidad uniformes del grano independientemente de la forma.

- Flexibilidad de forma

- Tamaño del componente

- Bajo coste de herramientas

- Mejorar las posibilidades de aleación

- Plazos de entrega reducidos

- Costes de material y mecanizado.

- Ventajas de la prensa isostática

- Aplicación de la prensa isostática

- Ventajas y desventajas de la prensa isostática

- 6 VENTAJAS CLAVE DEL PRENSADO ISOSTÁTICO EN FRÍO FRENTE AL PRENSADO UNIAXIAL

- Funcionamiento de la prensa isostática

- Proceso de producción de un componente PM utilizando HIP

- Conclusión

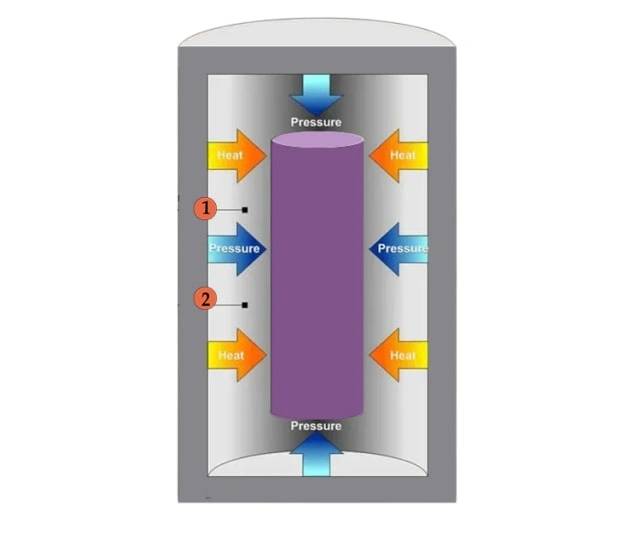

El prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP) son dos técnicas de pulvimetalurgia que se utilizan para producir componentes metálicos densos y de alta calidad.

Prensado isostático en frío (CIP)

En CIP, el polvo metálico se coloca dentro de un molde flexible hecho de caucho, uretano o PVC. A continuación, el conjunto se presuriza hidrostáticamente en una cámara, normalmente utilizando agua, con presiones que oscilan entre 400 y 1000 MPa. El polvo se compacta y el compacto verde se saca y se sinteriza.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) lleva el proceso un paso más allá al combinar alta presión con temperaturas elevadas. Este método somete un material a alta presión y alta temperatura simultáneamente dentro de una cámara de alta presión. HIP se utiliza para densificar materiales, eliminar defectos y mejorar propiedades mediante difusión y consolidación. Es especialmente valioso para materiales que requieren integridad estructural mejorada, porosidad reducida y propiedades mecánicas más altas.

Prensado isostático en frío versus prensado isostático en caliente: una descripción general comparativa

En el ámbito del procesamiento de materiales, el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP) son dos técnicas poderosas que ofrecen ventajas únicas. A continuación se ofrece una descripción comparativa de los dos métodos:

Prensado isostático en frío (CIP)

- Implica someter un material a una presión uniforme desde todos los lados utilizando un medio fluido de alta presión y presión hidráulica.

- Eficaz para dar forma y consolidar materiales en polvo, crear formas intrincadas y lograr una alta densidad verde.

Prensado isostático en caliente (HIP)

- Combina alta presión con temperaturas elevadas dentro de una cámara de alta presión.

- Se utiliza para densificar materiales, eliminar defectos y mejorar propiedades mediante difusión y consolidación.

- Crea materiales de alto rendimiento con propiedades mecánicas e integridad estructural superiores.

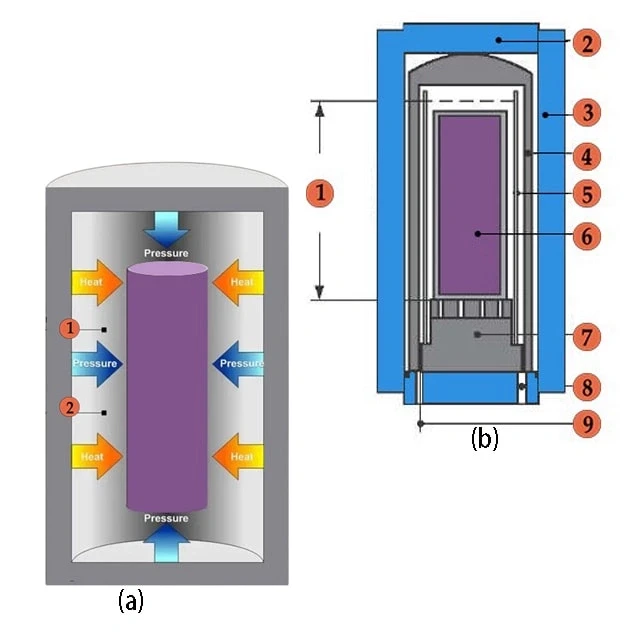

![Prensa isostática caliente]()

Prensa isostática caliente

Diferencias clave

- Presión y temperatura: CIP implica compactación en frío utilizando presión isostática, mientras que HIP emplea alta presión y alta temperatura para lograr densificación y propiedades mejoradas.

- Aplicaciones: CIP se utiliza a menudo para dar forma y consolidación inicial de materiales en polvo, mientras que HIP se prefiere para crear materiales de alto rendimiento con propiedades mecánicas e integridad estructural superiores.

Proceso detallado de prensado isostático en frío (CIP)

Preparación del polvo metálico y del molde.

El prensado isostático en frío (CIP) es un método para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o sinterización. Se trata de compactar polvos encerrándolos en un molde de elastómero. Se utiliza un molde de elastómero porque tiene baja resistencia a la deformación. Luego se aplica presión líquida uniformemente al molde para comprimirlo.

Proceso de presurización

El proceso de presurización en el prensado isostático en frío se basa en la ley de Pascal, que establece que la presión aplicada en un fluido cerrado se transmite en todas direcciones a través del fluido sin ningún cambio en su magnitud. El molde se coloca en una cámara de presión y se bombea un medio líquido. El molde se somete uniformemente a alta presión desde todos los lados. Este proceso ayuda a reducir la distorsión, mejorar la precisión y reducir el riesgo de aire atrapado y huecos.

Compactación del polvo

Durante el proceso de prensado isostático en frío, el polvo se compacta hasta alcanzar una densidad muy uniforme. Esto da como resultado un sólido muy compacto que está listo para procesos posteriores como el mecanizado o la sinterización. La buena resistencia en verde obtenida con este método de conformado permite el premecanizado antes de la sinterización sin causar roturas.

El proceso de sinterización

Después del proceso de prensado isostático en frío, el polvo compactado suele sinterizarse de forma convencional para producir la pieza deseada. La sinterización implica calentar el polvo compactado a una temperatura alta, por debajo de su punto de fusión, para provocar la unión entre las partículas. Esto ayuda a fortalecer aún más la pieza y mejorar sus propiedades mecánicas.

Conclusión

El prensado isostático en frío (CIP) es un método valioso para compactar materiales en polvo en masas sólidas homogéneas. Ofrece ventajas como palanquillas o preformas de alta integridad con poca distorsión o agrietamiento, y la capacidad de procesar materiales que son demasiado grandes para prensas uniaxiales. El proceso implica la preparación del polvo metálico y el molde, el proceso de presurización basado en la ley de Pascal, la compactación del polvo y el proceso de sinterización. CIP se utiliza ampliamente en diversas industrias, incluidas las de plástico, grafito, metalurgia de polvos, cerámica y objetivos de pulverización catódica.

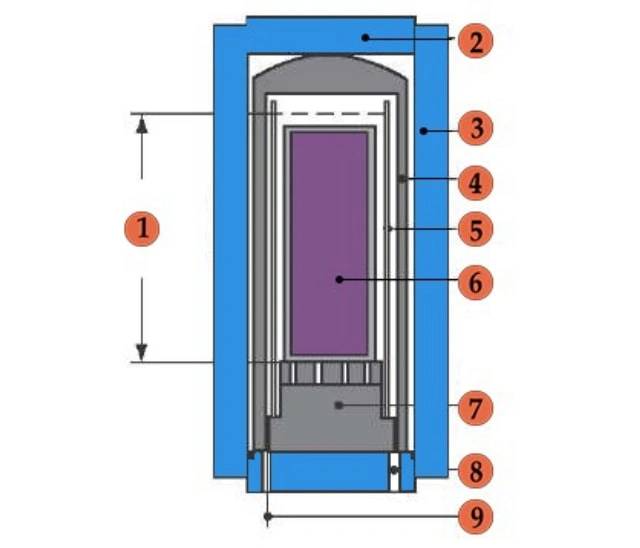

Proceso detallado de prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un método de procesamiento de materiales que implica la aplicación simultánea de calor y alta presión a los materiales. Se utiliza para mejorar las características de los productos fabricados con aditivos eliminando la porosidad y mejorando la microestructura, lo que da como resultado propiedades mecánicas mejoradas.

Preparación del polvo metálico y del recipiente.

Antes de que comience el proceso HIP, es necesario preparar el polvo metálico y el recipiente. El polvo metálico suele estar elaborado a partir de aleaciones como titanio, aceros, aluminio, cobre y magnesio. El recipiente debe ser hermético para garantizar que el proceso pueda llevarse a cabo en una atmósfera gaseosa.

Proceso de presurización y alta temperatura.

Una vez que el polvo de metal y el recipiente estén preparados, puede comenzar el proceso HIP. El polvo metálico se coloca dentro del recipiente, que luego se sella. A continuación, el recipiente se somete a alta presión, normalmente utilizando un gas inerte como el argón. Al mismo tiempo, la temperatura aumenta de varios cientos a 2000 °C. La combinación de alta presión y alta temperatura permite que se produzcan deformación, fluencia y difusión plástica.

El papel del gas inerte.

El gas inerte, como el argón, desempeña un papel crucial en el proceso HIP. Proporciona la presión necesaria para comprimir los materiales y garantiza que la presión se aplique uniformemente en todas las direcciones. El gas inerte también ayuda a crear una atmósfera gaseosa para que se lleve a cabo el proceso.

Sinterización del polvo compactado.

Durante el proceso HIP, el polvo metálico se compacta a alta presión y alta temperatura. Esto da como resultado la eliminación de huecos internos o porosidad y la mejora de la microestructura. El polvo compactado se convierte en un sólido con una microestructura recocida homogénea, lo que lo hace adecuado para diversas aplicaciones.

El prensado isostático en caliente (HIP) es un proceso versátil que se ha utilizado durante más de 50 años. Se utiliza comúnmente en industrias como la aeroespacial, la energética y la manufacturera. El proceso permite la producción de componentes con propiedades de material mejoradas y piezas con forma casi neta.

En general, el prensado isostático en caliente (HIP) es un método eficaz para mejorar las propiedades de los materiales mediante la aplicación de calor y presión. Es muy utilizado en diversas industrias y ofrece numerosos beneficios, entre ellos la eliminación de la porosidad y la mejora de las propiedades mecánicas.

Aplicaciones del prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es una tecnología versátil que encuentra aplicaciones en diversas industrias. Exploremos algunas de las aplicaciones clave de HIP:

Producción de componentes de superaleaciones para la industria aeroespacial.

HIP se utiliza ampliamente en la producción de componentes de superaleaciones para la industria aeroespacial. Las superaleaciones son conocidas por su excelente resistencia y resistencia a la corrosión, lo que las hace ideales para aplicaciones aeroespaciales. El proceso HIP ayuda a eliminar los huecos internos y la porosidad en los componentes de superaleación, lo que mejora las propiedades mecánicas y el rendimiento general.

Densificación de herramientas de corte WC y aceros para herramientas PM

El prensado isostático en caliente también se utiliza en la densificación de herramientas de corte WC (carburo de tungsteno) y aceros para herramientas de pulvimetalurgia (PM). Al someter estos materiales a altas temperaturas y presiones, el proceso HIP ayuda a lograr una microestructura completamente densa y homogénea, mejorando el rendimiento y la durabilidad de las herramientas de corte y los aceros para herramientas.

Mejora de propiedades en piezas fundidas de superaleaciones y aleaciones de Ti.

HIP desempeña un papel crucial en la mejora de las propiedades de las piezas fundidas de superaleaciones y aleaciones de titanio. Las piezas fundidas para aplicaciones críticas suelen tener una microporosidad interna que puede comprometer sus propiedades mecánicas. El proceso HIP ayuda a eliminar estos defectos mediante la aplicación de alta presión y temperatura, lo que da como resultado una densificación y mejores propiedades mecánicas de las piezas fundidas.

Además de estas aplicaciones específicas, el prensado isostático en caliente también se utiliza más ampliamente en industrias como la pulvimetalurgia, la sinterización y los compuestos de matriz metálica. La tecnología permite la producción de componentes totalmente densos y de alto rendimiento con propiedades de material mejoradas.

En general, el prensado isostático en caliente (HIP) es una poderosa técnica de fabricación que ofrece numerosos beneficios en términos de densificación, eliminación de defectos y mejora de las propiedades del material. Sus aplicaciones van desde componentes aeroespaciales hasta herramientas de corte y piezas fundidas, lo que lo convierte en un proceso valioso en diversas industrias.

Ventajas del prensado isostático

Ausencia de fricción en la pared.

El prensado isostático elimina la necesidad de lubricantes, lo que da como resultado una densidad alta y uniforme que se puede lograr sin deformaciones ni distorsiones durante la sinterización o el prensado isostático en caliente. La ausencia de fricción en las paredes permite una compactación constante en todas las direcciones.

Estructura y densidad uniformes del grano independientemente de la forma.

El prensado isostático ofrece flexibilidad de forma, lo que hace que sea práctico producir formas y dimensiones complejas que son difíciles o imposibles de lograr con otros métodos. Este proceso garantiza una densidad y una estructura de grano uniformes, independientemente de la forma del componente.

Flexibilidad de forma

El prensado isostático permite la producción de formas y dimensiones que son difíciles de lograr con otros métodos de fabricación. Permite la fabricación de formas complejas, lo que lo hace adecuado para una amplia gama de tamaños de componentes.

Tamaño del componente

El prensado isostático se puede utilizar para producir una amplia gama de tamaños de componentes, desde formas masivas de PM casi netas de 30 toneladas hasta piezas MIM más pequeñas y densificadas de menos de 100 gramos. El tamaño de las piezas sólo está limitado por el tamaño de la cámara de presión isostática.

Bajo costo de herramientas

En comparación con otros métodos de fabricación, el prensado isostático ofrece bajos costos de herramientas para tiradas de producción cortas. Esto lo hace económicamente viable para producir formas complejas desde prototipos hasta cantidades de producción.

Mejorar las posibilidades de aleación

El prensado isostático permite mejorar los elementos de aleación en el material sin inducir segregación. Esto abre posibilidades para crear materiales con propiedades y rendimiento mejorados.

Plazos de entrega reducidos

El prensado isostático reduce significativamente los plazos de entrega para la producción de formas complejas. Ofrece plazos de entrega más cortos en comparación con los métodos tradicionales, como forjados o componentes mecanizados.

Costes de material y mecanizado.

Al producir piezas con una forma casi neta, el prensado isostático ayuda a reducir el desperdicio de material y los costos de mecanizado. El proceso puede fabricar componentes con alta precisión, minimizando la necesidad de mecanizado adicional.

Ventajas de la prensa isostática

El prensado isostático compactó el polvo con la misma presión en todas las direcciones, lo que dio lugar a una densidad alta y uniforme sin necesidad de lubricantes. Este proceso elimina las restricciones en la geometría de la pieza que existen en los métodos de compactación con troquel rígido. Es especialmente adecuado para materiales caros y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio.

Aplicación de la prensa isostática

El prensado isostático encuentra aplicaciones en diversas industrias, incluidas la farmacéutica, la de explosivos, la química, la alimentaria, la de combustible nuclear y la de ferritas. Es un proceso de fabricación versátil que se puede utilizar para una amplia gama de materiales y productos.

Ventajas y desventajas de la prensa isostática

Se opta por el prensado isostático para conseguir altas densidades de compactación y acceder a formas que no se pueden compactar mediante prensas uniaxiales. Se pueden diseñar formas complejas en los moldes elastoméricos, lo que ofrece flexibilidad en el diseño. Sin embargo, la variación de la bolsa húmeda es más adecuada para piezas más grandes, mientras que el proceso de bolsa seca ofrece mayores tasas de automatización y producción. El costo de las herramientas y la complejidad del proceso son mayores para el prensado isostático en comparación con el prensado uniaxial.

6 VENTAJAS CLAVE DEL PRENSADO ISOSTÁTICO EN FRÍO FRENTE AL PRENSADO UNIAXIAL

- Propiedades del producto más uniformes, mayor homogeneidad y control preciso de las dimensiones del producto terminado.

- Mayor flexibilidad en la forma y tamaño del producto terminado.

- Posibilidad de relaciones de aspecto más largas, lo que permite la producción de gránulos largos y delgados.

- Mejor compactación del polvo, lo que conduce a una mayor densificación.

- Capacidad para procesar materiales con diferentes características y formas.

- Tiempos de ciclo reducidos y productividad mejorada.

Funcionamiento de la prensa isostática

El prensado isostático implica compactar la mezcla de polvo aplicando presión por igual desde todas las direcciones. La mezcla en polvo se encapsula mediante presión isostática, con una membrana flexible o un recipiente hermético que actúa como barrera de presión. Este proceso reduce la porosidad de la mezcla de polvo y logra una densidad alta y uniforme sin necesidad de lubricantes.

El prensado isostático ofrece ventajas como densidad uniforme, flexibilidad de forma y la capacidad de procesar materiales difíciles de compactar. Es un proceso de fabricación versátil con aplicaciones en diversas industrias.

Proceso de producción de un componente PM utilizando HIP

Uso de un molde y medios de prensado secundario.

Para producir un componente PM utilizando HIP (prensado isostático en caliente), se utiliza un molde. Se introduce polvo metálico en el molde y se rodea con un medio de prensado secundario. Esto ayuda a lograr una distribución uniforme de la presión durante el proceso HIP.

Aplicación de vacío y colocación en cámara de autoclave.

Después de llenar el molde con polvo metálico, se aplica vacío para eliminar el aire o los gases atrapados. Luego, todo el conjunto, incluidos el molde y el polvo, se coloca en una cámara de autoclave. Esta cámara proporciona un entorno controlado para el proceso HIP.

Aplicación de presión y temperatura.

Una vez dentro de la cámara del autoclave se aplica la presión necesaria. La presión normalmente se logra utilizando gas inerte, como argón, que se distribuye uniformemente por toda la cámara. Además de la presión, se mantiene una temperatura específica para optimizar el proceso de sinterización.

Sinterización del polvo metálico compactado.

Bajo la presión y temperatura aplicadas, el polvo de metal compactado se somete a un proceso llamado sinterización. La sinterización es la unión de partículas del polvo para formar una masa sólida. Esto da como resultado la consolidación y densificación del polvo metálico, formando el componente PM deseado.

Extracción de la pieza terminada.

Una vez completado el proceso de sinterización, la unidad HIP se enfría y la pieza terminada se extrae del molde. La pieza ahora está completamente consolidada, con propiedades mecánicas mejoradas y porosidad reducida.

El prensado isostático en caliente (HIP) es una valiosa técnica de fabricación que se puede utilizar para producir componentes metálicos complejos y de forma casi neta. Es particularmente útil para pequeñas series de producción de piezas especiales, incluidas las utilizadas en la industria aeroespacial. HIP también se puede utilizar como operación secundaria para eliminar la porosidad y mejorar las propiedades mecánicas de piezas fabricadas mediante otros métodos.

El proceso HIP implica el uso de temperaturas elevadas y alta presión para formar, densificar o unir materias primas o componentes preformados. Utiliza un recipiente a presión y un gas inerte como medio transmisor de presión. Las piezas se cargan en el recipiente, la presurización se produce simultáneamente con el calentamiento y luego las piezas se enfrían y se retiran del recipiente.

En los últimos años, HIP se ha convertido en un proceso de alto rendimiento, alta calidad y rentable para la producción de componentes metálicos. Ofrece ventajas como propiedades mejoradas del material, eliminación de huecos internos y microporosidad, y la capacidad de producir geometrías intrincadas y paredes delgadas.

HIPing también se utiliza como técnica de posprocesamiento para piezas metálicas impresas en 3D. Ayuda a lograr una densidad total y propiedades mecánicas mejoradas dentro de las piezas impresas. El proceso implica cargar las piezas en un recipiente a presión, calentarlas, presurizarlas con un gas inerte y mantenerlas a una temperatura y presión específicas. Esto ayuda a eliminar la porosidad y mejorar la calidad general de las piezas impresas en 3D.

En general, el proceso HIP es una herramienta valiosa en la producción de componentes PM. Permite la consolidación y densificación del polvo metálico, dando como resultado piezas terminadas con propiedades mejoradas. Ya sea que se utilice como método de fabricación primario o como operación secundaria, HIP ofrece numerosos beneficios para la producción de componentes metálicos de alta calidad.

Conclusión

En conclusión, el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP) son procesos esenciales en la pulvimetalurgia. CIP implica la presurización y compactación de polvo metálico, seguida de sinterización, mientras que HIP incluye procesos de alta temperatura y presurización con el uso de gas inerte. Estas técnicas tienen una amplia gama de aplicaciones, como la producción de componentes para la industria aeroespacial y la mejora de propiedades en piezas fundidas. Las ventajas del prensado isostático incluyen la ausencia de fricción en las paredes y la capacidad de lograr una estructura y densidad de grano uniforme independientemente de la forma. En general, CIP y HIP desempeñan un papel crucial en la fabricación de componentes PM de alta calidad.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

Artículos relacionados

- Explorando las aplicaciones del prensado isostático

- Aplicación de la tecnología de prensado isostático en caliente en la preparación de cerámicas especiales

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Pasos de operación de la prensa isostática automática.