Definición y descripción general del prensado isostático en frío

Tabla de contenido

- Definición y descripción general del prensado isostático en frío

- Ventajas del prensado isostático en frío

- Densidad uniforme

- Fuerza uniforme

- Versatilidad

- Resistencia a la corrosión

- Propiedades mecánicas mejoradas

- Aplicaciones en pulvimetalurgia

- Producción de metales refractarios

- Preparación para la sinterización

- Seis ventajas clave del prensado isostático en frío frente al prensado uniaxial

- Ventajas de utilizar herramientas de prensado isostático en caliente

- Consideraciones técnicas del prensado isostático en frío

- Prensado isostático en frío versus prensado isostático en caliente

- Ventajas del prensado isostático en frío para objetivos ITO

- Tipos de prensado isostático en frío

- Aplicación del prensado isostático con bolsa seca en la producción de carburo de tungsteno

Explicación del prensado isostático en frío.

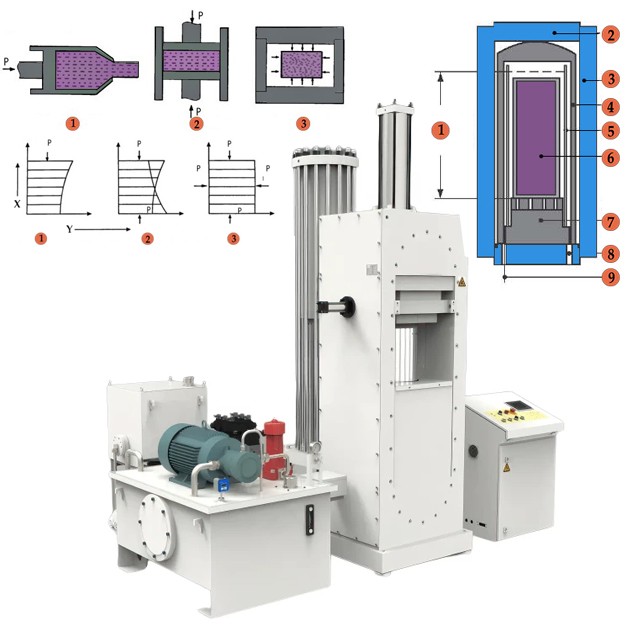

El prensado isostático en frío (CIP) , también conocido como compactación isostática en frío, es una técnica de procesamiento de materiales que implica someter un material a una presión uniforme desde todos los lados. Esto se logra sumergiendo el material en un medio fluido a alta presión y aplicando presión hidráulica. CIP es particularmente eficaz para dar forma y consolidar materiales en polvo, lo que permite la creación de formas intrincadas y logra una alta densidad verde.

Comparación con otros métodos de prensado.

En el ámbito del procesamiento de materiales, CIP se destaca como un método único debido a su capacidad de aplicar presión uniformemente desde todas las direcciones. Esto lo diferencia de otros métodos de prensado, como el prensado isostático en caliente (HIP), que se realiza a altas temperaturas. Si bien HIP y CIP comparten el objetivo de mejorar las propiedades de los materiales, lo hacen en condiciones diferentes y cada uno ofrece sus propias ventajas.

Principios básicos del prensado isostático en frío.

El principio básico del prensado isostático en frío implica colocar el material en un molde flexible, que luego se sumerge en un medio fluido a alta presión, normalmente agua o aceite. Se aplica presión hidráulica al fluido, que a su vez aplica una presión uniforme al material desde todos los lados. Esta presión ayuda a dar forma y consolidar el material, dando como resultado una estructura más densa y uniforme.

Casos de uso para prensado isostático en frío

El prensado isostático en frío se utiliza comúnmente en diversas industrias para una variedad de aplicaciones. Algunos de los casos de uso clave incluyen:

Dar forma y consolidar materiales en polvo: CIP es particularmente eficaz para dar forma y consolidar materiales en polvo, permitiendo la creación de geometrías complejas y logrando una alta densidad verde.

Producción de repuestos grandes y complejos: CIP se utiliza a menudo para producir repuestos muy grandes y complejos donde el costo inicial de métodos de fabricación alternativos no está justificado.

Garantizar una distribución uniforme de la densidad: la técnica de prensado isostático, incluido CIP, permite lograr una distribución uniforme de la densidad en el material, lo cual es esencial para muchas aplicaciones.

En resumen, el prensado isostático en frío es una técnica de procesamiento de materiales que implica someter un material a una presión uniforme desde todos los lados. Ofrece ventajas únicas para dar forma y consolidar materiales en polvo, crear formas intrincadas y lograr una alta densidad verde. Al comprender los principios básicos y los casos de uso del prensado isostático en frío, las empresas pueden tomar decisiones informadas sobre la utilización de esta técnica en sus procesos de fabricación.

Ventajas del prensado isostático en frío

Densidad uniforme

El prensado isostático en frío (CIP) garantiza que los materiales tengan una densidad uniforme. Esto se debe a que la presión utilizada en CIP llega a todas las partes del material con igual magnitud. Como resultado, habrá una contracción uniforme cuando el material se someta a otros procesos como la sinterización.

Fuerza uniforme

CIP compacta los materiales utilizando la misma presión en todas las direcciones, lo que da como resultado materiales con resistencia uniforme. Esta resistencia uniforme hace que los materiales sean más eficientes y confiables que aquellos sin resistencia uniforme.

Versatilidad

CIP se puede utilizar para producir formas difíciles que no se pueden lograr con otros métodos. También permite la producción de materiales de gran tamaño, siendo la única limitación el tamaño del recipiente a presión.

Resistencia a la corrosión

Los materiales producidos mediante CIP tienen una resistencia a la corrosión mejorada, lo que lleva a una vida útil más larga en comparación con la mayoría de los demás materiales. Esto los hace ideales para aplicaciones donde la corrosión es un problema.

Propiedades mecánicas mejoradas

CIP mejora las propiedades mecánicas de los materiales, como la ductilidad y la resistencia. Esta mejora hace que los materiales sean más duraderos y más adecuados para las aplicaciones previstas.

Aplicaciones en pulvimetalurgia

CIP se utiliza comúnmente en pulvimetalurgia para el paso de compactación que precede a la sinterización. Es particularmente eficaz en la producción de formas y dimensiones complejas.

Producción de metales refractarios

CIP se utiliza en la producción de metales refractarios como tungsteno, molibdeno y tantalio. Estos metales tienen altos puntos de fusión y son resistentes al desgaste, lo que los hace adecuados para diversas aplicaciones industriales.

Preparación para la sinterización

La CIP suele realizarse justo antes del proceso de sinterización. La alta resistencia en verde de los productos prensados isostáticos en frío permite una sinterización más rápida en comparación con otros materiales.

Seis ventajas clave del prensado isostático en frío frente al prensado uniaxial

- Propiedades del producto más uniformes, mayor homogeneidad y control más preciso de las dimensiones del producto terminado.

- Mayor flexibilidad en la forma y tamaño del producto terminado.

- Posibles relaciones de aspecto más largas, lo que permite gránulos largos y delgados.

- Mejor compactación del polvo, lo que conduce a una mejor densificación.

- Capacidad para procesar materiales con diferentes características y formas.

- Tiempos de ciclo reducidos y productividad mejorada

Ventajas de utilizar herramientas de prensado isostático en caliente

- Permite una producción más eficiente al reducir el retrabajo manual y la pérdida de material de desecho.

- Ayuda a alcanzar tolerancias precisas, eliminando la necesidad de mecanizado secundario.

- Ayuda a consolidar aleaciones en polvo en piezas y componentes específicos.

- Permite unir metales y materiales diferentes para crear componentes rentables.

Consideraciones técnicas del prensado isostático en frío

En comparación con el prensado en frío, la compactación isostática aplica presión uniformemente sobre toda la superficie del molde, lo que da como resultado densidades más uniformes. Se elimina la fricción de la pared del troquel, lo que genera mayores densidades de prensado y elimina los problemas asociados con la eliminación del lubricante. La compactación isostática proporciona una densidad mayor y más uniforme, lo que la hace adecuada para polvos finos o quebradizos y permite formas más complejas que el prensado uniaxial.

Prensado isostático en frío versus prensado isostático en caliente

El prensado isostático en frío es ventajoso para producir piezas donde el alto costo inicial de las matrices de prensado no puede justificarse o cuando se necesitan compactos muy grandes o complejos. El prensado isostático en caliente es similar al prensado isostático en frío pero se realiza a altas temperaturas. Ambos métodos ofrecen beneficios en términos de distribución uniforme de la densidad y reducción de defectos de prensado.

Ventajas del prensado isostático en frío para objetivos ITO

- Adecuado para prensar productos en polvo de gran tamaño.

- Produce productos en polvo con alta densidad y uniformidad.

- No requiere la adición de lubricantes.

- Bajo costo de producción y adecuado para la producción en masa.

El prensado isostático en frío ofrece numerosas ventajas en términos de uniformidad, versatilidad, propiedades mecánicas mejoradas y resistencia a la corrosión. Encuentra aplicaciones en diversas industrias, incluida la pulvimetalurgia, la producción de metales refractarios y la fabricación de automóviles. Ya sea que se utilicen en frío o en caliente, las herramientas de prensado isostático proporcionan eficiencia y rentabilidad en los procesos de producción.

Tipos de prensado isostático en frío

Prensado isostático de bolsa húmeda

En el proceso de bolsa húmeda, el material en polvo se encierra en una bolsa de molde flexible, que se sumerge en un líquido a alta presión en un recipiente a presión. Luego se aplica presión isostática a las superficies exteriores del molde para comprimir el polvo en la forma deseada. Este método es ideal para la producción de múltiples formas y de pequeñas a grandes cantidades, así como para el prensado de productos grandes. También es adecuado para investigación experimental y producción de lotes pequeños, ya que puede prensar simultáneamente más de dos formas diferentes de piezas en un cilindro de alta presión, lo que resulta en un proceso de producción corto y de bajo costo.

Prensado isostático de bolsa seca

En el proceso de bolsa seca, el polvo se agrega a un molde integrado dentro del recipiente a presión. Luego se sella el molde, se aplica presión y se expulsa la pieza deseada. Este método evita el paso de inmersión involucrado en el prensado isostático de bolsas húmedas, lo que facilita la automatización. Es adecuado para prensar tiradas relativamente largas de compactos a altas tasas de producción.

Comparación entre el prensado isostático de bolsas húmedas y secas

Tanto el método de prensado isostático de bolsa húmeda como el de bolsa seca tienen sus ventajas. El prensado isostático de bolsas húmedas ofrece una gran aplicabilidad, lo que lo hace adecuado para investigación experimental y producción de lotes pequeños. Permite el prensado simultáneo de piezas de múltiples formas diferentes en un cilindro de alta presión, lo que da como resultado una producción de piezas grandes y complejas. Por otro lado, el prensado isostático de bolsa seca se presta a la automatización y es muy adecuado para prensar tiradas relativamente largas de compactos a altas tasas de producción.

En general, la decisión entre el prensado isostático con bolsa húmeda y con bolsa seca depende de los objetivos específicos de su proyecto y de las características de los materiales involucrados.

Aplicación del prensado isostático con bolsa seca en la producción de carburo de tungsteno

Uso del prensado isostático con bolsa seca en la fabricación de varillas y barras de carburo de tungsteno.

El prensado isostático con bolsa seca es un método altamente eficiente que se utiliza en la producción de varillas y barras de carburo de tungsteno. Esta técnica consiste en generar presión mediante una bomba de alta presión, que luego se transmite radialmente a un molde de prensado elástico lleno de polvo de WC-Co. La principal ventaja de utilizar prensas de bolsa seca es la posibilidad de automatización, lo que permite una producción rentable en masa o semimasa de artículos de carburo con geometrías complejas.

Al utilizar prensado isostático en seco, los fabricantes pueden producir compactos verdes huecos casi en forma de red con dimensiones exteriores e internas precisas. Esto reduce significativamente la cantidad de mecanizado necesario, lo que lleva a una reducción en la generación de virutas. La calidad del polvo de WC-Co y el diseño del molde de prensado desempeñan un papel crucial para lograr una fabricación altamente eficaz de compactos verdes de carburo.

Limitaciones y consideraciones del prensado isostático de bolsa seca en la producción de carburo de tungsteno.

Si bien el prensado isostático con bolsa seca ofrece numerosos beneficios, tiene algunas limitaciones y consideraciones que se deben tener en cuenta. Este método es más adecuado para producir artículos de carburo relativamente pequeños con geometría axisimétrica. Puede que no sea tan eficaz para piezas más grandes y complejas.

Además, el costo de implementar un sistema de prensado isostático de bolsa seca puede ser mayor en comparación con otros métodos de fabricación. Las empresas que estén considerando esta técnica deben evaluar cuidadosamente sus requisitos de producción y sopesar los beneficios potenciales con los costos de inversión.

Procesos de postprensado para carburo de tungsteno.

Después del proceso de prensado isostático de bolsa seca, existen varios procesos de posprensado que se pueden emplear para mejorar aún más las propiedades del carburo de tungsteno. Estos procesos incluyen sinterización, tratamiento térmico y acabado.

La sinterización implica someter los compactos de carburo de tungsteno prensados a altas temperaturas en una atmósfera controlada. Este proceso ayuda a unir las partículas, lo que da como resultado un material más denso y resistente.

El tratamiento térmico se utiliza a menudo para optimizar las propiedades mecánicas del carburo de tungsteno. Implica calentar el material a temperaturas específicas y luego enfriarlo a un ritmo controlado. Este proceso puede mejorar la dureza, la tenacidad y la resistencia al desgaste.

Finalmente, se pueden aplicar procesos de acabado como esmerilado, pulido y recubrimiento para lograr el acabado superficial deseado y la precisión dimensional de los productos de carburo de tungsteno.

En conclusión, el prensado isostático con bolsa seca es una técnica valiosa en la producción de varillas y barras de carburo de tungsteno. Ofrece capacidades de automatización y el potencial de una producción en masa rentable. Sin embargo, las empresas deben considerar las limitaciones y evaluar sus requisitos de producción específicos antes de implementar este método. Además, los procesos de posprensado, como la sinterización, el tratamiento térmico y el acabado, desempeñan un papel fundamental a la hora de mejorar las propiedades del carburo de tungsteno.

Si está interesado en este producto puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/isostatic-press , siempre insistimos en el principio de calidad primero. Durante el proceso de producción, controlamos estrictamente cada paso del proceso, utilizando materiales de alta calidad y tecnología de producción avanzada para garantizar la estabilidad y durabilidad de nuestros productos. para garantizar que su desempeño cumpla con los más altos estándares. Creemos que sólo proporcionando a los clientes una calidad excelente podemos ganarnos su confianza y cooperación a largo plazo.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- ¿Qué es la máquina de prensado isostático?

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos