Breve historia del prensado isostático

Tabla de contenido

El prensado isostático es un proceso iniciado a mediados de la década de 1950 y desde entonces se ha convertido en una herramienta de producción ampliamente utilizada en diversas industrias. Originalmente considerado una curiosidad de investigación, ahora se aplica para la consolidación de polvos y la curación de defectos de piezas fundidas en materiales como cerámica, metales, compuestos, plásticos y carbono.

La principal ventaja del prensado isostático es su capacidad para aplicar una fuerza igual y uniforme sobre todo el producto, independientemente de su forma o tamaño. Esta característica lo hace particularmente beneficioso para aplicaciones cerámicas y refractarias. Al dar formas a los productos con tolerancias precisas, el proceso reduce la necesidad de un mecanizado costoso, lo que lo hace comercialmente atractivo.

Los sistemas de prensado isostático utilizan presión de fluido (como agua o aceite) o gas (normalmente argón) para modificar los materiales presurizándolos uniformemente en todas las direcciones. Esto garantiza la máxima uniformidad de densidad y se puede realizar tanto a altas temperaturas como a temperatura ambiente.

En la fabricación y producción de diversos materiales, el prensado isostático juega un papel vital. Esta técnica implica encerrar un material en polvo en un molde o recipiente flexible y aplicar una presión uniforme en todos los lados. Normalmente, se utiliza un medio líquido como agua o aceite para transferir uniformemente la fuerza al material. El resultado son productos con mayor densidad, resistencia y precisión dimensional, ya que el proceso elimina eficazmente los huecos y las bolsas de aire.

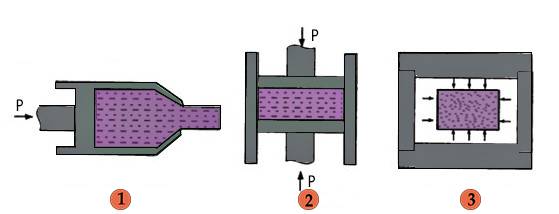

Principio del prensado isostático

El prensado isostático es un proceso que aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Se ha convertido en una técnica ampliamente utilizada en diversas industrias, incluidas la cerámica, los metales, los compuestos, los plásticos y el carbono.

La principal ventaja del prensado isostático es su capacidad para formar productos con tolerancias precisas, lo que reduce la necesidad de costosos mecanizados. Este proceso es particularmente beneficioso para aplicaciones cerámicas y refractarias.

Proceso de prensado isostático

En el proceso de prensado isostático, los productos se colocan en un recipiente cerrado lleno de líquido y se someten a la misma presión en todas las superficies. Este entorno de alta presión aumenta la densidad de los productos, permitiéndoles adoptar las formas deseadas. Las prensas isostáticas se utilizan comúnmente en la formación de materiales refractarios de alta temperatura, cerámicas, carburos cementados, imanes permanentes de lantano, materiales de carbono y polvos de metales raros.

Características del proceso de prensado isostático

El prensado isostático funciona reduciendo la porosidad de las mezclas de polvo, permitiendo la producción de diversos tipos de materiales. La mezcla de polvo se compacta y encapsula mediante presión isostática, que aplica presión por igual desde todas las direcciones. Este confinamiento del polvo dentro de una membrana flexible o recipiente hermético permite una transferencia de presión uniforme y evita el escape del medio presurizador, ya sea líquido o gaseoso.

Tipos de prensado isostático

El prensado isostático se puede realizar utilizando recipientes de alta presión. La presión es generada por un medio incompresible, que transfiere la presión uniformemente a las muestras desde todas las direcciones. Este principio de mecánica de fluidos garantiza que la presión aplicada a las muestras sea uniforme y de la misma magnitud en todas las direcciones dentro del recipiente a presión.

El prensado isostático ha revolucionado la producción de diversos materiales, proporcionando un método rentable y eficiente para lograr formas y densidades precisas. Su versatilidad y capacidad para trabajar con diferentes materiales la convierten en una técnica valiosa en muchas industrias.

Tipos de prensado isostático

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) es un método para aplicar presión desde múltiples direcciones para lograr una mayor uniformidad de compactación y una mayor capacidad de forma en comparación con el prensado uniaxial. En CIP, el polvo se encierra en un molde de goma, que luego se somete a alta presión desde todas las direcciones. Dos métodos para realizar CIP son el prensado isostático con bolsa húmeda y el prensado isostático con bolsa seca.

En el prensado isostático de bolsa húmeda, el polvo se encierra en una funda de goma y se sumerge en un líquido que transmite la presión uniformemente al polvo. En el prensado isostático de bolsa seca, las herramientas en sí están construidas con canales internos a los que se bombea fluido a alta presión, eliminando la necesidad de inmersión en un fluido.

CIP es conocido por su capacidad para formar formas complicadas que no se pueden lograr con prensado uniaxial o mecánico. La presión máxima de agua utilizada en CIP es 400 MPa.

Prensado isostático en caliente (WIP)

El prensado isostático en caliente (WIP) es una variante del prensado isostático en frío que incluye un elemento calefactor. Utiliza agua tibia o un medio similar para aplicar una presión uniforme a los productos en polvo desde todas las direcciones. WIP permite el prensado isostático a una temperatura inferior al punto de ebullición del medio líquido.

El proceso WIP implica calentar el medio líquido e inyectarlo continuamente en un cilindro de presión sellado a través de una fuente de refuerzo. El cilindro prensador está equipado con un elemento calefactor para garantizar un control preciso de la temperatura. Esta tecnología de vanguardia utiliza materiales flexibles como molde de camisa y presión hidráulica como medio de presión para dar forma y prensar el material en polvo.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un método de procesamiento de materiales que los comprime aplicando altas temperaturas y presión isostática simultáneamente. HIP implica someter los materiales a temperaturas que van desde varios cientos hasta 2000 °C y presiones isostáticas que van desde varias decenas hasta 200 MPa. El medio de presión más utilizado en HIP es el argón.

HIP se diferencia de los procesos de prensado, fresado, forjado y extrusión en caliente porque aplica presión isostática utilizando presión de gas, mientras que los demás aplican solo presión uniaxial. HIP es una forma de tratamiento térmico que utiliza alta presión para mejorar las propiedades del material. Permite que se produzca deformación plástica, fluencia y difusión, lo que da como resultado propiedades mecánicas mejoradas al eliminar defectos.

El prensado isostático en caliente permite unir o revestir dos o más materiales, ya sea en forma sólida o en polvo. También se utiliza para eliminar la microporosidad interna en piezas fundidas para aplicaciones críticas.

En general, las técnicas de prensado isostático, incluido el prensado isostático en frío, tibio y caliente, ofrecen ventajas únicas para lograr una compactación uniforme, dar forma a geometrías complicadas y mejorar las propiedades de los materiales. Estos procesos desempeñan un papel crucial en diversas industrias, incluidos los sectores manufacturero, aeroespacial y automotriz.

Mecanismo de trabajo de la prensa isostática.

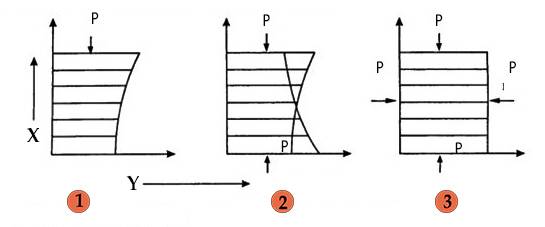

El prensado isostático es una técnica de procesamiento de polvo que utiliza la presión de un fluido para compactar una pieza. A diferencia de otros procesos que ejercen fuerzas sobre el polvo a través de un eje, el prensado isostático aplica presión por igual desde todas las direcciones. Esta característica única permite la producción de varios tipos de materiales a partir de compactos en polvo.

El proceso comienza colocando polvos metálicos en un recipiente flexible, que sirve como molde para la pieza. Luego se sella el recipiente y se ejerce presión del fluido sobre toda la superficie exterior. Esta presión hace que el recipiente presione y forme el polvo en la geometría correcta.

El uso de presión total en el prensado isostático ofrece varias ventajas. En primer lugar, permite compactar el polvo con la misma presión en todas las direcciones, dando como resultado una densidad alta y uniforme. Además, como no se necesita lubricante en el proceso, se puede lograr un alto nivel de utilización del material. Esto hace que el prensado isostático sea especialmente adecuado para materiales caros y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio.

Para confinar el polvo metálico dentro del recipiente flexible y crear una barrera de presión, el prensado isostático utiliza una membrana flexible o un recipiente hermético. Esta membrana separa el polvo del medio presurizador, que puede ser líquido o gaseoso.

En el proceso de prensado isostático, los productos se colocan en un recipiente cerrado lleno de líquido y se someten a la misma presión en todas las superficies. Este entorno de alta presión aumenta la densidad de los productos, permitiéndoles adoptar las formas requeridas. Las prensas isostáticas se utilizan ampliamente en diversas industrias, incluida la formación de refractarios de alta temperatura, cerámica, carburo cementado, imanes permanentes de lantano, material de carbono y polvo de metales raros.

El mecanismo de trabajo del prensado isostático se basa en la aplicación de presión desde todas las direcciones para compactar materiales en polvo. Este enfoque único ofrece numerosas ventajas y hace que el prensado isostático sea una técnica de procesamiento de polvo versátil y eficiente.

Ventajas del prensado isostático

Presión de compactación uniforme

El prensado isostático permite aplicar una presión de compactación uniforme al polvo en todas las direcciones. Esto da como resultado una pieza compactada con contracción uniforme durante la sinterización o el prensado isostático en caliente. La presión uniforme también reduce la deformación del producto final.

Densidad alta y uniforme

Dado que no se necesita lubricante en el proceso de prensado isostático, se puede lograr una densidad alta y uniforme. El polvo se compacta con la misma presión en todas las direcciones, lo que da como resultado un producto final con una densidad constante en todas partes.

Aplicabilidad a materiales costosos y difíciles de compactar.

El prensado isostático es particularmente útil para compactar materiales costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. El proceso permite una utilización eficiente del material, lo que lo hace rentable para estos materiales.

Utilización de materiales altamente eficiente

El prensado isostático garantiza un uso altamente eficiente del material. El polvo se compacta con la misma presión en todas las direcciones, minimizando el desperdicio de material y maximizando el uso de materiales costosos.

El prensado isostático ofrece varias ventajas sobre otros métodos de fabricación. Permite la producción de formas y dimensiones que son difíciles o imposibles de producir con otros métodos. El proceso es aplicable a una amplia gama de tamaños de componentes, desde formas masivas de PM casi netas hasta pequeñas piezas MIM. El prensado isostático también ofrece un bajo costo de herramientas para tiradas de producción cortas, lo que reduce los costos de producción. Además, permite mejorar las posibilidades de aleación sin inducir la segregación de materiales.

El prensado isostático encuentra aplicación en diversas industrias, incluidas la farmacéutica, la de explosivos, la química, la alimentaria, la de combustible nuclear y la de ferritas.

En general, el prensado isostático proporciona numerosas ventajas, que incluyen densidad uniforme, flexibilidad de forma, amplia gama de tamaños de componentes, bajo costo de herramientas, posibilidades mejoradas de aleación, tiempos de entrega reducidos y costos reducidos de material y mecanizado. Es un método eficiente y rentable para compactar materiales costosos y difíciles de compactar.

Aplicaciones de la prensa isostática

El prensado isostático es un proceso de fabricación versátil que encuentra aplicaciones en diversas industrias. Estas son algunas aplicaciones comunes de la prensa isostática:

Industria farmacéutica

El prensado isostático se utiliza en la industria farmacéutica para la producción de comprimidos y otras formas farmacéuticas sólidas. El proceso garantiza una densidad alta y uniforme del polvo, lo que da como resultado una liberación constante del fármaco y una biodisponibilidad mejorada.

Fabricación de explosivos

La prensa isostática se utiliza en la industria de fabricación de explosivos para la producción de componentes explosivos. La presión uniforme ejercida durante el proceso asegura la distribución uniforme de los materiales explosivos, mejorando el rendimiento y la seguridad del producto final.

Industria química

En la industria química, el prensado isostático se emplea para la producción de catalizadores, filtros y otros componentes químicos. El proceso permite la consolidación de materiales difíciles de compactar, lo que garantiza una alta utilización del material y una mayor eficiencia.

Industria de alimentos

La prensa isostática encuentra aplicaciones en la industria alimentaria para la producción de moldes y equipos de procesamiento de alimentos. El proceso permite la creación de formas complejas con tolerancias precisas, lo que reduce la necesidad de mecanizado costoso y mejora la calidad general de los productos alimenticios.

Producción de combustible nuclear y ferritas

El prensado isostático se utiliza ampliamente en la industria de producción de ferritas y combustible nuclear. El proceso se emplea para la fabricación de pastillas de combustible nuclear, que requieren alta densidad y resistencia mecánica. La prensa isostática también se utiliza para la producción de ferritas, que son componentes esenciales en diversos dispositivos electrónicos.

El prensado isostático ofrece varias ventajas, incluida una densidad alta y uniforme, la capacidad de trabajar con materiales difíciles de compactar y la libertad de crear formas complejas. El proceso evoluciona continuamente, con avances en los sistemas de control y automatización, lo que conduce a una mayor calidad del producto. A medida que la demanda de materiales avanzados continúa creciendo, se espera que el mercado de las prensas isostáticas se expanda y ofrezca soluciones innovadoras en todas las industrias.

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Prensado isostático en frío (CIP): un proceso probado para la fabricación de piezas de alto rendimiento

- Los beneficios de utilizar el prensado isostático en la fabricación

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización