Introducción al MOCVD

Definición y visión general

El depósito químico orgánico en fase vapor de metales (MOCVD) es un sofisticado proceso que utiliza compuestos orgánicos de elementos de los grupos III o II, junto con óxidos o hidruros de elementos de los grupos V o VI, como materias primas principales para el crecimiento de cristales. Estos materiales se someten a epitaxia en fase vapor sobre un sustrato mediante una reacción de descomposición térmica, lo que da lugar al crecimiento de una diversa gama de semiconductores compuestos. Estos semiconductores pertenecen a las categorías III-V o II-VI, y también pueden formar soluciones sólidas multicapa, todas las cuales se producen como materiales monocristalinos de capa fina.

El proceso de MOCVD es muy versátil, capaz de sintetizar una amplia gama de materiales semiconductores con un control preciso de su composición y estructura. Esto lo convierte en una herramienta indispensable en la industria de los semiconductores, donde la demanda de materiales de alta calidad y diseñados con precisión es primordial.

Desarrollo histórico

Los inicios del depósito químico en fase vapor organometálico (MOCVD) se remontan a 1968, año que marcó un momento crucial en el ámbito de la tecnología de semiconductores. La técnica se desarrolló inicialmente para producir películas finas monocristalinas de arseniuro de galio (GaAs), un material crucial para diversas aplicaciones electrónicas y ópticas. Este esfuerzo pionero supuso la utilización de compuestos organometálicos, concretamente trimetilgalio [(CH₃)₃Ga] y arsina (AsH₃), como materiales precursores. Estos precursores se sometieron a descomposición térmica a temperaturas elevadas que oscilaban entre 600 y 700 °C dentro de un reactor de tubo abierto, que se mantenía bajo una atmósfera de hidrógeno (H₂).

La importancia histórica de este avance radica no sólo en el éxito de la síntesis de láminas delgadas de GaAs, sino también en que sentó las bases para futuros avances en este campo. El entorno controlado del reactor, unido a una regulación precisa de la temperatura, permitió la deposición de películas de GaAs de alta calidad, esenciales para la fabricación de los primeros dispositivos semiconductores. Este avance puso de relieve el potencial de la MOCVD como método versátil y potente para sintetizar materiales semiconductores complejos, allanando el camino para su adopción generalizada en la industria de los semiconductores.

A lo largo de los años, la técnica ha evolucionado considerablemente, incorporando avances en la química de precursores, el diseño de reactores y la optimización de procesos. Hoy en día, la MOCVD está reconocida como una tecnología fundamental en la producción de una amplia gama de semiconductores compuestos, incluidos los de los grupos III-V y II-VI, así como sus soluciones sólidas multicapa. El desarrollo histórico de la MOCVD representa, por tanto, un capítulo crítico en la narrativa actual de la innovación en semiconductores, y refleja los continuos esfuerzos por ampliar los límites de la ciencia de los materiales y la fabricación de dispositivos.

Crecimiento epitaxial

Epitaxia homogénea

La epitaxia homogénea es un método de crecimiento especializado en el que la capa epitaxial y el sustrato están compuestos del mismo material. Este método se ejemplifica con el crecimiento de películas de silicio (Si) sobre láminas de silicio o películas de óxido de zinc (ZnO) sobre sustratos de ZnO. La principal ventaja de la epitaxia homogénea radica en su capacidad para lograr una elevada coincidencia de red, lo que facilita la producción de películas monocristalinas con una calidad cristalina excepcional.

Sin embargo, la epitaxia homogénea no está exenta de dificultades. En el caso de determinados materiales, la obtención de sustratos de alta calidad que coincidan con la capa epitaxial puede resultar sumamente difícil. Esta dificultad suele traducirse en costes más elevados y mayores retos técnicos. Los estrictos requisitos de calidad del sustrato exigen técnicas de fabricación avanzadas y rigurosos procesos de control de calidad, lo que puede elevar considerablemente el coste global del proceso de crecimiento epitaxial.

A pesar de estos retos, la epitaxia homogénea sigue siendo una técnica fundamental en la industria de los semiconductores por su capacidad para producir películas monocristalinas de alta calidad. El ajuste preciso de la red que se consigue con este método es esencial para aplicaciones en las que la pureza del material y la integridad estructural son primordiales, como en la fabricación de dispositivos semiconductores avanzados y componentes ópticos.

Epitaxia heterogénea

La epitaxia heterogénea es una técnica crítica en el crecimiento de semiconductores, en la que las constantes de red del material del sustrato y del material de la capa epitaxial deben coincidir estrechamente. Este ajuste es esencial para evitar la acumulación de tensiones entre la capa epitaxial y el sustrato durante el proceso de crecimiento, lo que podría provocar una densidad de defectos excesiva en la capa epitaxial. El desajuste en las constantes de red puede dar lugar a tensiones significativas, causando defectos como dislocaciones y dislocaciones desajustadas, que degradan la calidad de la capa epitaxial.

Además de la coincidencia de red, los coeficientes de expansión térmica (CTE) del sustrato y de la capa epitaxial también deben ser similares. Esta similitud es crucial para garantizar que la capa epitaxial no se deforme o se desprenda cuando cambie la temperatura. Por ejemplo, durante la fase de enfriamiento al final del proceso de crecimiento o cuando se calienta el dispositivo posterior, una diferencia significativa en el CET puede hacer que la capa epitaxial se doble o se desprenda, comprometiendo la integridad y el rendimiento del dispositivo.

Para ilustrar la importancia de estos parámetros, considere la siguiente tabla:

| Parámetro | Importancia |

|---|---|

| Constante de red Coincidencia | Evita la acumulación de tensiones, reduce la densidad de defectos |

| Expansión térmica Coincidencia | Garantiza la estabilidad mecánica, evita la deformación y el desprendimiento |

Seleccionando meticulosamente materiales con constantes de red y coeficientes de expansión térmica compatibles, los investigadores pueden lograr una epitaxia heterogénea de alta calidad, allanando el camino para dispositivos semiconductores avanzados.

Principios de MOCVD

Reacciones químicas

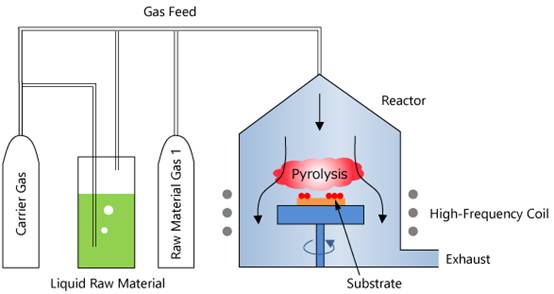

El proceso de epitaxia MOCVD es un sofisticado esfuerzo físico-químico, intrincadamente entrelazado con la pirólisis y la quimiosíntesis de compuestos organometálicos volátiles y precursores reactivos gaseosos de hidruros. Este proceso puede dividirse en varias reacciones químicas clave, cada una de las cuales desempeña un papel fundamental en la formación de las estructuras de capa fina deseadas.

Reacciones clave en MOCVD

-

Pirólisis de compuestos organometálicos:

- Tipo de reacción: Descomposición térmica.

- Ejemplo: Descomposición del trimetilgalio (TMGa) a temperaturas elevadas para formar galio y metano.

- Ecuación:

(CH3)3Ga → Ga(s) + 3CH4(g)

-

Quimiosíntesis de precursores de hidruros:

- Tipo de reacción: Hidrogenación.

- Ejemplo: Reacción de la arsina (AsH3) para formar arsénico e hidrógeno gaseoso.

- Ecuación:

AsH3(g) → As(s) + 3/2H2(g)

-

Reacciones superficiales:

- Tipo de reacción: Adsorción y difusión superficial.

- Ejemplo: Adsorción de átomos de galio y arsénico en la superficie del sustrato, dando lugar a la formación de una red cristalina.

- Proceso: Los átomos adsorbidos se difunden y combinan para formar una estructura reticular estable.

Complejidad y control

La complejidad del proceso MOCVD reside en el control preciso de estas reacciones. Factores como la temperatura, la presión y los caudales de los gases precursores deben regularse meticulosamente para garantizar que las reacciones químicas deseadas se produzcan con eficacia. Cualquier desviación puede provocar la formación de defectos, capas no uniformes o incluso el fracaso total del crecimiento epitaxial.

Papel de los catalizadores

En algunos procesos avanzados de MOCVD, el uso de catalizadores puede mejorar la eficacia de determinadas reacciones. Por ejemplo, la adición de un catalizador puede reducir la energía de activación necesaria para la pirólisis de compuestos organometálicos, mejorando así el rendimiento global y la calidad de las capas epitaxiales.

Al comprender estas reacciones químicas fundamentales, los investigadores e ingenieros pueden optimizar mejor el proceso de MOCVD para la producción de materiales semiconductores de alta calidad, allanando el camino para los avances en diversos dispositivos electrónicos y optoelectrónicos.

Procesos termodinámicos y cinéticos

En el proceso MOCVD (Metal Organic Chemical Vapor Deposition), el crecimiento de los cristales se rige fundamentalmente por dos procesos principales: el termodinámico y el cinético. El proceso termodinámico sirve de motor que impulsa el crecimiento epitaxial, proporcionando la energía y las condiciones necesarias para que se produzcan las reacciones químicas. Este proceso garantiza que el sistema permanezca en un estado de equilibrio, en el que la energía libre se minimiza, facilitando así la formación de estructuras cristalinas estables.

Por otro lado, el proceso cinético dicta la velocidad a la que se producen estas reacciones. Abarca los distintos pasos implicados en el transporte de reactivos a la superficie de crecimiento, la adsorción y difusión superficial de estos reactivos y la posterior incorporación a la red cristalina. La velocidad de crecimiento epitaxial viene determinada por la eficacia de estas etapas cinéticas, en las que pueden influir factores como la temperatura, la presión y la concentración de reactivos.

| Tipo de proceso | Papel en el crecimiento epitaxial | Factores que influyen en el proceso |

|---|---|---|

| Termodinámica | Proporciona la fuerza motriz para el crecimiento epitaxial | Temperatura, presión, potencial químico de los reactivos |

| Cinéticos | Determina la velocidad de crecimiento epitaxial | Temperatura, concentración de reactivos, difusión superficial |

Comprender la interacción entre estos dos procesos es crucial para optimizar las condiciones de crecimiento MOCVD y conseguir capas epitaxiales de alta calidad. Mediante el ajuste de los parámetros termodinámicos y cinéticos, los investigadores pueden controlar la morfología, la composición y la densidad de defectos de los cristales crecidos, mejorando así el rendimiento de los dispositivos semiconductores fabricados con tecnología MOCVD.

Equipo de MOCVD

Sistema de transporte de la fuente de gas

El sistema de transporte de gas en la tecnología MOCVD es un componente crítico, diseñado para manejar el transporte preciso y seguro de varias fuentes de gas. Este sistema requiere el uso de líneas de gas de acero inoxidable altamente limpias y libres de fugas para asegurar la integridad y pureza de los gases transportados. Estas líneas de gas son responsables del transporte de una amplia gama de fuentes de gas, incluidas las fuentes gaseosas de componentes de materiales y las fuentes de dopantes.

Para mantener los elevados estándares que exigen los procesos de MOCVD, el sistema de suministro de gas debe someterse a rigurosos procedimientos de limpieza e inspección. Esto garantiza que las líneas de gas permanezcan libres de cualquier contaminante que pudiera comprometer la calidad del crecimiento epitaxial. El diseño del sistema también incorpora mecanismos avanzados de detección de fugas para evitar que se produzcan fugas de gas involuntarias, que podrían provocar riesgos para la seguridad o ineficiencias en el proceso.

Las fuentes de gas transportadas por este sistema forman parte integral del proceso de MOCVD, ya que proporcionan los precursores necesarios para las reacciones químicas que impulsan el crecimiento epitaxial. Estas fuentes incluyen compuestos organometálicos volátiles y precursores reactivos de hidruros gaseosos, que son esenciales para la formación de los materiales semiconductores deseados. El control preciso del suministro de estas fuentes de gas es crucial para conseguir la uniformidad y calidad de las capas epitaxiales.

En resumen, el sistema de suministro de gas en la tecnología MOCVD desempeña un papel fundamental para garantizar el éxito del crecimiento de materiales semiconductores de alta calidad. Su meticuloso diseño y mantenimiento son esenciales para mantener la pureza y seguridad de las fuentes de gas, contribuyendo así a la eficiencia y eficacia globales del proceso de MOCVD.

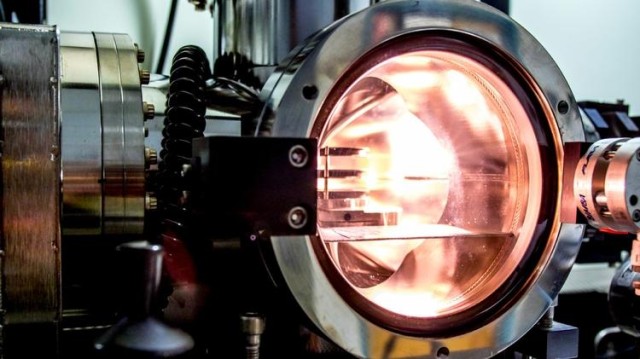

Cámara de reacción

La cámara de reacción de un sistema de deposición química en fase vapor orgánico metálico (MOCVD) es un componente crítico diseñado para facilitar el crecimiento controlado de capas semiconductoras. Esta cámara se construye normalmente con cuarzo de gran pureza o acero inoxidable, materiales elegidos por su resistencia a los gases corrosivos y a las altas temperaturas que intervienen en el proceso. El diseño de la cámara incluye varios elementos clave:

- Base portadora: Esta base soporta el sustrato y garantiza la distribución uniforme de los gases.

- Calentador del sustrato: El calentador mantiene el sustrato a la temperatura exacta necesaria para que se produzcan las reacciones químicas.

- Manómetro: Este dispositivo mide la presión dentro de la cámara, que es un parámetro crítico para controlar el proceso de crecimiento.

- Sensor de temperatura: Integrado en la cámara, este sensor proporciona datos en tiempo real sobre la temperatura, lo que permite un control preciso.

- Canal de agua de refrigeración: Este canal hace circular agua para enfriar la cámara, evitando el sobrecalentamiento y garantizando la estabilidad del entorno de crecimiento.

Cada uno de estos componentes desempeña un papel vital en el mantenimiento de las condiciones controladas necesarias para el éxito de la deposición de capas semiconductoras de alta calidad.

Sistema de tratamiento de gases de cola

El sistema de tratamiento del gas de cola es un componente indispensable del proceso MOCVD, que garantiza el funcionamiento seguro y eficaz de todo el sistema. Este sistema está siempre activo, independientemente de si las fuentes gaseosas están en uso, lo que subraya su papel crítico en el mantenimiento de los protocolos de seguridad. La función principal del sistema de tratamiento de gases de cola es neutralizar y eliminar cualquier gas residual que pueda suponer un peligro si no se trata.

Uno de los aspectos clave del sistema de tratamiento de los gases de cola es su capacidad para tratar una gran variedad de gases, incluidos los tóxicos, corrosivos o inflamables. Esto requiere el uso de técnicas avanzadas de filtración y neutralización para garantizar que estos gases se convierten en inofensivos antes de ser liberados al medio ambiente. El sistema suele incluir varias etapas de tratamiento, como depuradores, lechos de adsorción y convertidores catalíticos, cada uno de ellos diseñado para tratar tipos específicos de gases peligrosos.

Además, el sistema de tratamiento de los gases de cola está integrado en el sistema general de control y supervisión del equipo de MOCVD. Esta integración permite supervisar en tiempo real la composición y el caudal de los gases, garantizando que cualquier anomalía sea detectada y tratada con prontitud. El robusto diseño del sistema garantiza que pueda soportar las altas temperaturas y presiones asociadas al proceso MOCVD, manteniendo su eficacia durante largos periodos de funcionamiento.

En resumen, el sistema de tratamiento de gases de cola es una medida de seguridad vital en el proceso MOCVD, ya que garantiza que el medio ambiente y el personal permanezcan protegidos de subproductos nocivos. Su funcionamiento continuo y sus avanzadas capacidades de tratamiento lo convierten en un componente esencial de la configuración del equipo de MOCVD.

Sistema de control y supervisión in situ

El sistema de control y monitorización in situ es un componente crítico del equipo MOCVD, que garantiza el crecimiento preciso y eficiente de los materiales semiconductores. Este sistema se compone principalmente de un ordenador de control industrial, que desempeña múltiples funciones esenciales durante el proceso de crecimiento. En primer lugar, se utiliza para escribir y ejecutar programas de crecimiento, que dictan las condiciones y secuencias específicas necesarias para un crecimiento óptimo del material. Estos programas se diseñan meticulosamente para controlar parámetros como la temperatura, el caudal de gas y la presión, garantizando que las reacciones químicas se desarrollen según lo previsto.

Además de la programación, el ordenador de control supervisa continuamente el crecimiento del material en tiempo real. Para ello se registran varias señales generadas por el proceso de crecimiento, incluidos los datos de los sensores sobre caudales, presión y temperatura. Estas señales son cruciales para mantener la estabilidad y consistencia del entorno de crecimiento. Por ejemplo, las fluctuaciones de temperatura pueden afectar significativamente a la calidad de la capa epitaxial, por lo que es esencial un control preciso de la temperatura.

El sistema también incluye un mecanismo de alarma que activa alertas en respuesta a cualquier desviación de las condiciones programadas. Este enfoque proactivo permite tomar medidas correctivas inmediatas, minimizando los posibles errores y garantizando la integridad del proceso de crecimiento. Al regular continuamente estos parámetros en tiempo real, el sistema de control y supervisión in situ desempeña un papel fundamental en la consecución de un crecimiento de semiconductores reproducible y de alta calidad.

Aplicaciones de MOCVD

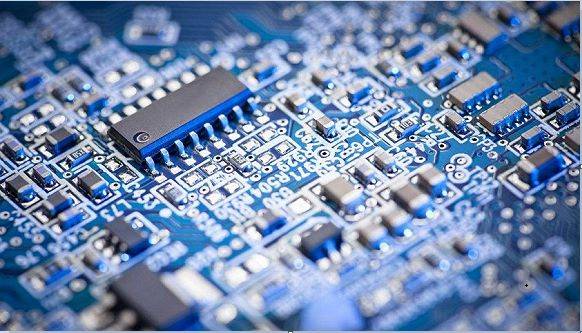

Dispositivos semiconductores

El MOCVD (depósito químico orgánico metálico en fase vapor) se ha convertido en una técnica fundamental para la fabricación de una amplia gama de materiales de capa fina, siendo los dispositivos semiconductores una de sus aplicaciones más significativas. Este método permite la deposición precisa y controlada de capas finas de semiconductores, que son componentes esenciales de los dispositivos electrónicos y optoelectrónicos modernos.

La versatilidad de la MOCVD permite utilizarla en la preparación de diversos tipos de materiales semiconductores, cada uno de ellos adaptado a los requisitos específicos de los dispositivos. Por ejemplo, puede producir capas epitaxiales de alta calidad de semiconductores compuestos III-V y II-VI, como GaAs, InP y ZnO, que son cruciales para componentes electrónicos avanzados como transistores, diodos y células fotovoltaicas. Además, la MOCVD es decisiva para el crecimiento de estructuras multicapa, como pozos cuánticos y superredes, que son fundamentales para el funcionamiento de LED y diodos láser de alta eficiencia.

Además, la capacidad de MOCVD para incorporar dopantes durante el proceso de crecimiento permite crear semiconductores con propiedades eléctricas a medida, esenciales para optimizar el rendimiento de los dispositivos. Esta capacidad se extiende a la fabricación de elementos sensibles a los gases, películas delgadas superconductoras y películas dieléctricas, lo que amplía aún más su espectro de aplicaciones.

En esencia, la precisión, flexibilidad y escalabilidad de la MOCVD la convierten en una herramienta indispensable en la industria de los semiconductores, impulsando la innovación y el avance de las tecnologías electrónicas y optoelectrónicas.

Heteroepitaxia

La heteroepitaxia se ha demostrado con éxito en varios sustratos, como el zafiro (Al₂O₃), la espinela (MgAl₂O₄) y el óxido de berilio (BeO), siendo el crecimiento del GaAs un logro notable en sus inicios. Desde entonces, esta técnica se ha ampliado para abarcar un espectro más amplio de semiconductores compuestos III-V, como AlAs, AlGaAs, InP, InAlAs, AlN, GaN y GaP. El éxito de la heteroepitaxia depende de la cuidadosa selección de sustratos que minimicen el desajuste reticular y las diferencias de coeficiente de expansión térmica, reduciendo así la densidad de defectos y garantizando la integridad estructural de las capas epitaxiales.

El proceso de heteroepitaxia es especialmente difícil debido a las diferencias inherentes entre el sustrato y el material epitaxial. Por ejemplo, las constantes de red del sustrato y de la capa epitaxial deben coincidir estrechamente para evitar la acumulación de tensiones, que puede dar lugar a defectos como dislocaciones de desajuste. Además, los coeficientes de dilatación térmica de los materiales deben ser similares para evitar problemas durante los ciclos térmicos, en los que la capa epitaxial puede deformarse o incluso delaminarse.

A pesar de estos retos, la heteroepitaxia ofrece importantes ventajas en la fabricación de dispositivos semiconductores avanzados. Al permitir el crecimiento de materiales con propiedades diferentes sobre un mismo sustrato, permite la creación de heteroestructuras complejas que pueden adaptarse a aplicaciones específicas, como la electrónica de alta velocidad, la optoelectrónica y los dispositivos cuánticos. El desarrollo continuo de las técnicas de heteroepitaxia es, por tanto, fundamental para ampliar los límites de la tecnología de semiconductores.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

Artículos relacionados

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Máquinas CVD para deposición de película delgada

- Una introducción a la deposición química de vapor (CVD)

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento