Introducción al MPCVD

¿Qué es el MPCVD?

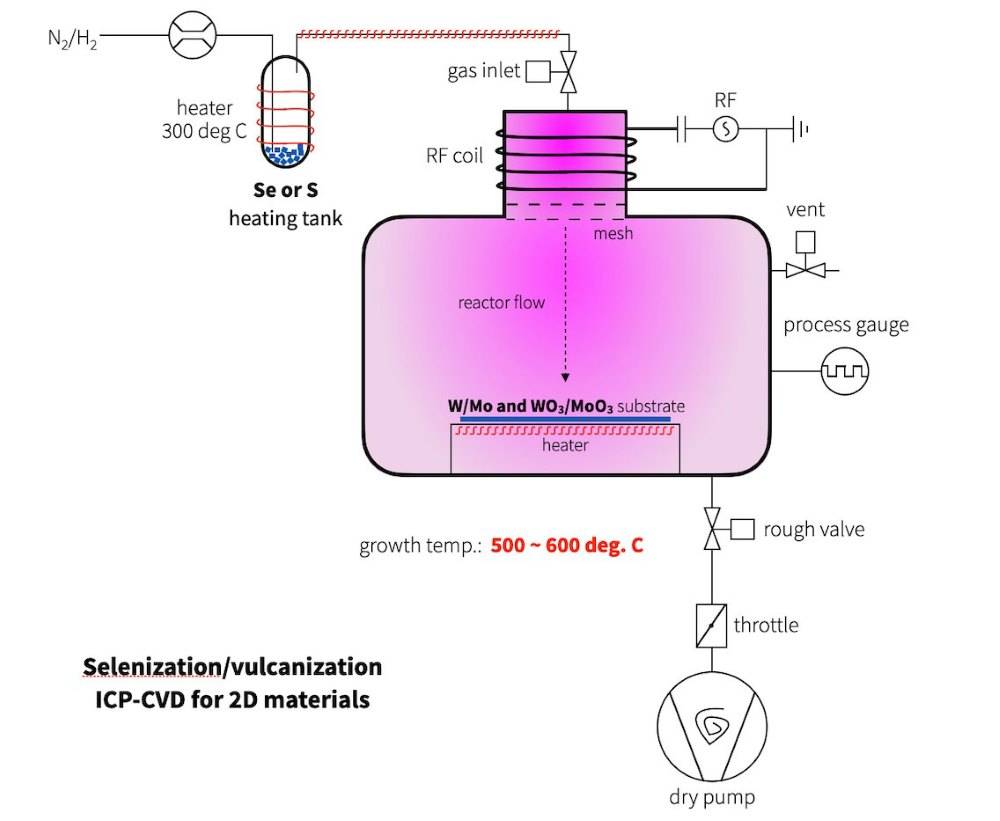

El MPCVD (Depósito Químico en Vapor por Plasma de Microondas) es un sofisticado proceso que aprovecha el plasma generado por microondas para depositar materiales de película fina sobre un sustrato. Este método implica varios componentes clave: un generador de microondas, una cámara de reacción y un soporte de sustrato. El proceso comienza con la evacuación de la cámara para crear un entorno de vacío, seguido de la introducción de una mezcla gaseosa. A continuación, la mezcla gaseosa se ioniza mediante microondas, creando un plasma altamente reactivo que facilita la deposición de material sobre el sustrato.

Una de las características más destacadas del MPCVD es su capacidad para depositar películas de diamante de alta calidad, muy utilizado en la red ANFF. En esta aplicación, se introducen metano e hidrógeno en el sistema para hacer crecer nuevas capas de diamante sobre un sustrato sembrado de diamante. Los equipos avanzados como KINTEK pueden incluso introducir dopantes como vacantes de boro y nitrógeno, que mejoran las propiedades del diamante. El boro, por ejemplo, puede crear diamantes superconductores, mientras que las vacantes de nitrógeno pueden producir fotoluminiscencia, especialmente útil en sistemas de información cuántica.

El sistema MPCVD consta de una cámara de vacío donde tiene lugar el proceso de deposición, un generador de microondas para crear el plasma y un sistema de suministro de gas. El generador de microondas funciona a 2,45 GHz y puede suministrar hasta 2 kW de potencia, lo que garantiza que el plasma siga siendo altamente reactivo. El sistema de suministro de gas está regulado por un controlador de flujo másico (MFC) calibrado en centímetros cúbicos estándar por minuto (sccm), lo que garantiza un control preciso de la mezcla de gases. La cámara de vacío mantiene una presión de 1-10 Torr, óptima para el proceso de deposición.

En resumen, el MPCVD es un método versátil y preciso para depositar películas finas, especialmente películas de diamante de alta calidad. Su capacidad para controlar el proceso de deposición mediante diversos parámetros, como el caudal de gas y la concentración de precursores, lo convierte en una potente herramienta en la ciencia y la ingeniería de materiales.

Funcionamiento de los dispositivos MPCVD

Los dispositivos MPCVD son sistemas complejos diseñados para producir películas de diamante de alta calidad mediante un proceso meticulosamente controlado. El núcleo de este proceso es la generación de un plasma rico en carbono, que se dirige a la superficie de un sustrato para depositar la película de diamante. El proceso está orquestado por múltiples componentes que trabajan en armonía para crear las condiciones ideales para el crecimiento del diamante.

La máquina MPCVD controla meticulosamente el flujo de varios gases, como metano (CH4), hidrógeno (H2), argón (Ar), oxígeno (O2) y nitrógeno (N2), en la cámara de reacción bajo condiciones de presión específicas. Tras estabilizar el flujo de gas, un generador de microondas de estado sólido de 6 kW produce microondas que se canalizan hacia el interior de la cámara a través de una guía de ondas. Estas microondas ionizan los gases de reacción, transformándolos en un estado de plasma. Este plasma forma una bola incandescente que flota sobre el sustrato de diamante, proporcionando la energía necesaria para calentar el sustrato a la temperatura óptima para la deposición del diamante.

La alta temperatura del plasma no sólo facilita el proceso de deposición, sino que también garantiza que el sustrato permanezca a la temperatura precisa necesaria para el crecimiento de diamante de alta calidad. El exceso de calor generado dentro de la cámara se disipa eficazmente mediante una unidad de refrigeración por agua, manteniendo la estabilidad del sistema y evitando daños térmicos en el equipo.

El MPCVD es un sofisticado proceso de deposición química en fase vapor (CVD) que utiliza una fuente continua de microondas para mantener un plasma altamente reactivo. Este plasma está compuesto por las sustancias químicas reactivas y los catalizadores esenciales, que son cruciales para la formación de películas de diamante. El proceso se ve especialmente favorecido en redes avanzadas como el ANFF, donde se utiliza para depositar capas de diamante. El metano y el hidrógeno se introducen en el sistema, donde interactúan con un sustrato sembrado de diamante para hacer crecer nuevos cristales de diamante. Los equipos avanzados como KINTEK pueden incluso introducir dopantes como vacantes de boro o nitrógeno en la estructura de carbono durante el crecimiento, mejorando las propiedades del diamante para aplicaciones específicas, como la superconductividad o los sistemas de información cuántica.

En resumen, los dispositivos MPCVD son sistemas complejos que controlan meticulosamente el flujo de gas, la generación de plasma y la temperatura del sustrato para producir películas de diamante de alta calidad. La precisión y versatilidad del proceso lo convierten en el método preferido para diversas aplicaciones industriales, especialmente en la producción de materiales de diamante con propiedades únicas.

Componentes de los dispositivos MPCVD

Generador de plasma de microondas

El Generador de Plasma de Microondas (MPG) es un componente crítico en el proceso de Deposición Química en Vapor por Plasma de Microondas (MPCVD), responsable de ionizar una mezcla de gases para crear un plasma. Funcionando a una frecuencia de 2,45 GHz, este generador puede suministrar hasta 2 kW de potencia, facilitando la síntesis de películas finas de alta calidad, en particular películas de diamante.

Principales características y aplicaciones

-

Frecuencia y potencia: El MPG funciona a la frecuencia específica de microondas de 2,45 GHz, óptima para generar las condiciones de plasma necesarias. Este rango de frecuencias garantiza una ionización eficaz de la mezcla gaseosa, lo que permite la deposición de materiales de gran pureza y uniformidad.

-

Síntesis de materiales: Más allá de las películas de diamante, el MPG también se utiliza en la síntesis de diversos materiales a base de carbono, incluidos los nanotubos de carbono y el grafeno. La alta radiación electromagnética en el rango de GHz permite un control preciso del proceso de deposición, lo que conduce a la creación de materiales con propiedades a medida.

-

Versatilidad: Aunque se utiliza principalmente en MPCVD, el MPG puede clasificarse junto con otros generadores de plasma, como los generadores de radiofrecuencia (RF) y de corriente continua (DC). Sin embargo, su frecuencia y potencia de salida únicas lo hacen especialmente adecuado para aplicaciones que requieren entornos de plasma de alta energía.

Mecanismo de funcionamiento

El MPG funciona dirigiendo energía de microondas a la cámara de reacción, donde interactúa con la mezcla de gases introducida. Esta interacción hace que las moléculas de gas se ionicen, formando un plasma rico en especies reactivas. Estas especies reaccionan entonces con el sustrato, dando lugar a la deposición del material deseado.

Tabla: Comparación de los generadores de plasma

| Tipo | Frecuencia | Rango de potencia | Aplicaciones |

|---|---|---|---|

| Microondas (MW) | 2,45 GHz | Hasta 2 kW | Películas de diamante, nanotubos de carbono, grafeno |

| Radiofrecuencia (RF) | 13,56 MHz | Varía | Amplia gama de materiales, incluidos metales y cerámicas |

| Corriente continua (CC) | N/A | Varía | Sencillo y rentable para aplicaciones básicas de plasma |

En resumen, el Generador de Plasma por Microondas es una herramienta versátil y potente en el proceso MPCVD, que permite la síntesis de materiales de alta calidad mediante el control preciso de las condiciones del plasma. Sus características operativas únicas lo hacen indispensable para aplicaciones avanzadas de ciencia de materiales.

Sistema de suministro de gas

El sistema de suministro de gas desempeña un papel crucial en el proceso MPCVD, ya que introduce la mezcla de gas en la cámara de vacío. Este sistema está meticulosamente regulado por un controlador de flujo másico (MFC), que está calibrado en centímetros cúbicos estándar por minuto (sccm). El MFC garantiza que la mezcla de gases se suministre a caudales precisos, lo que resulta esencial para mantener la presión y la concentración de gas deseadas dentro de la cámara.

Para comprender mejor la importancia del sistema de suministro de gas, tenga en cuenta los siguientes puntos clave:

-

Control de precisión: La MFC permite un control preciso del caudal de la mezcla de gases. Esta precisión es vital para lograr una deposición uniforme de la película, ya que pequeñas variaciones en el flujo de gas pueden afectar significativamente a la calidad y el espesor de la película depositada.

-

Composición de la mezcla de gases: La mezcla de gases suele incluir un precursor rico en carbono, como el metano, junto con otros gases como el hidrógeno y el argón. La composición de esta mezcla puede ajustarse para adaptar las propiedades de la película depositada, como su pureza, estructura cristalina y propiedades mecánicas.

-

Compatibilidad con otros sistemas: El sistema de suministro de gas debe ser compatible con la cámara de vacío y el generador de plasma por microondas. Esta integración garantiza que la mezcla de gases se introduzca en la cámara en el momento adecuado y en la proporción correcta, facilitando la formación de un plasma estable.

-

Calibración y mantenimiento: La calibración y el mantenimiento regulares de la MFC son esenciales para mantener su precisión y fiabilidad. Cualquier desviación en la calibración de la MFC puede provocar incoherencias en el proceso de deposición, afectando a la calidad final de la película.

En resumen, el sistema de suministro de gas es un componente crítico del proceso MPCVD, ya que garantiza que la mezcla de gas se introduce en la cámara de vacío con la precisión y el control necesarios. El rendimiento de este sistema influye directamente en la calidad y uniformidad de la película depositada, por lo que es una parte indispensable de la configuración de MPCVD.

Cámara de vacío

La cámara de vacío es un componente crítico en el proceso MPCVD (deposición química en fase vapor por plasma de microondas), ya que sirve como entorno cerrado donde se mantienen el sustrato y la mezcla de gases. Esta cámara está diseñada para mantener una presión baja, normalmente de 1 a 10 Torr, que es esencial para facilitar el proceso de deposición. El entorno de baja presión garantiza la dispersión de las moléculas de gas, lo que permite una interacción eficaz con el plasma de microondas y la posterior deposición sobre el sustrato.

Las cámaras de vacío están diseñadas para soportar los drásticos cambios de presión que se producen durante el proceso. Se construyen con materiales como aleaciones de acero y acero inoxidable, que ofrecen la resistencia y durabilidad necesarias. Además, el diseño de la cámara puede variar, con formas que van desde cilindros verticales y horizontales hasta esferas y cajas rectangulares, en función de los requisitos específicos del proceso de deposición.

En el contexto del MPCVD, la cámara de vacío no sólo contiene el sustrato y la mezcla de gases, sino que también desempeña un papel crucial en la creación del entorno controlado necesario para la deposición de películas de alta calidad. Al mantener los niveles de presión precisos, la cámara de vacío garantiza que la mezcla de gases permanezca estable y que el proceso de deposición se desarrolle sin problemas, contribuyendo en última instancia a la producción de películas de diamante uniformes y de alta calidad.

Soporte de sustrato

El soporte de sustrato es un componente crítico en el proceso MPCVD, responsable de la sujeción segura del sustrato durante la deposición. El sustrato, que puede ser una oblea de vidrio o silicio, o incluso un polímero, metal u otro material, requiere una colocación precisa para garantizar una deposición eficaz del material objetivo. El soporte debe alojar varios sustratos y colocarlos muy cerca del material objetivo para maximizar la eficacia de la deposición.

Para lograr una deposición uniforme sobre toda la superficie del sustrato, el soporte está diseñado para rotar los sustratos. Este movimiento de rotación garantiza que el material generado por plasma se distribuya uniformemente, lo que da lugar a películas uniformes de alta calidad. Además, el soporte debe mantener el sustrato en una posición estable durante todo el proceso de deposición, lo que puede ser una operación delicada dadas las altas temperaturas implicadas.

El control de la temperatura es otra función esencial del soporte de sustrato. La temperatura se controla ajustando la posición del plasma con respecto al sustrato, y esto se controla mediante un termopar para garantizar la precisión. Un aislamiento térmico adecuado también es crucial para evitar las fluctuaciones de temperatura, que podrían afectar negativamente a la calidad de la película depositada. Por lo tanto, el diseño del soporte debe incorporar características que proporcionen una gestión térmica robusta, garantizando que el sustrato permanezca a la temperatura óptima para el proceso de deposición.

Ventajas del MPCVD

Descarga no polar

Una de las características más destacadas del MPCVD es su mecanismo de descarga no polar, que reduce significativamente el riesgo de contaminación en comparación con otros métodos de deposición química en fase vapor (CVD), como el CVD de filamento caliente (HFCVD). En el HFCVD, el proceso se basa en filamentos calientes para ionizar la mezcla de gases, lo que puede dar lugar a la introducción de impurezas procedentes de los propios filamentos. Esta contaminación puede degradar la calidad de la película depositada.

En cambio, el MPCVD emplea plasma generado por microondas, que no requiere filamentos calientes. Esto elimina la posibilidad de contaminantes relacionados con los filamentos, garantizando un entorno de deposición más limpio. La ausencia de hilos calientes en el proceso de generación de plasma significa que se minimiza el riesgo de introducir impurezas, lo que da lugar a películas de mayor pureza y mejor calidad.

Además, la descarga no polar en MPCVD permite un control más preciso de las condiciones del plasma, lo que es crucial para mantener la integridad del proceso de deposición. Este control permite la producción de películas uniformes y de alta calidad con propiedades constantes, lo que convierte al MPCVD en el método preferido para aplicaciones que exigen gran pureza y precisión.

Uso de múltiples gases

La versatilidad del MPCVD se extiende a su capacidad para acomodar una variedad de gases dentro del sistema de reacción. Esta capacidad es fundamental para satisfacer los requisitos diversos y específicos de diversas aplicaciones industriales. Al permitir la introducción de múltiples gases, el MPCVD puede adaptar el entorno químico dentro de la cámara de vacío para optimizar el proceso de deposición para diferentes materiales y propiedades deseadas de la película.

Por ejemplo, el uso de varios gases puede mejorar el control del espesor de la película, la pureza y la calidad de los cristales. Esto se consigue regulando con precisión las concentraciones de los distintos gases para influir en la dinámica de crecimiento y en las características de la película resultante. Un ejemplo común es el uso de metano (CH₄) como gas precursor para la deposición de diamante, combinado con hidrógeno (H₂) para estabilizar el plasma y mejorar la calidad de la película. Además, pueden introducirse gases como el argón (Ar) para modificar las propiedades del plasma y afinar aún más el proceso de deposición.

| Tipo de gas | Función | Ejemplo Uso |

|---|---|---|

| Metano (CH₄) | Precursor para la deposición de diamante | Películas de diamante de gran pureza |

| Hidrógeno (H₂) | Estabilización del plasma | Mejora de la calidad de la película |

| Argón (Ar) | Modificación del plasma | Ajuste fino de los parámetros de deposición |

La posibilidad de utilizar varios gases no sólo amplía el alcance de las aplicaciones MPCVD, sino que también permite una mayor flexibilidad en la optimización del proceso. Esta adaptabilidad convierte al MPCVD en una poderosa herramienta para la producción de películas finas de alta calidad, adaptadas a una amplia gama de necesidades industriales.

Control estable de la temperatura de reacción

Lograr un control estable de la temperatura de reacción en el depósito químico en fase vapor por plasma de microondas (MPCVD) es primordial para el crecimiento satisfactorio de películas de diamante de alta calidad. Esta estabilidad se consigue principalmente mediante la regulación precisa de la potencia de microondas, que influye directamente en la energía del plasma y, en consecuencia, en la temperatura de la reacción. El mecanismo de control es complejo e implica ajustes en tiempo real para garantizar que la temperatura se mantiene dentro de un estrecho rango óptimo.

Una de las principales ventajas de esta estabilidad es la prevención de problemas como el desprendimiento de las semillas de cristal. Las semillas de cristal, pequeñas partículas de diamante utilizadas como núcleos para el crecimiento de la película, necesitan un entorno constante para adherirse correctamente. Las fluctuaciones de temperatura pueden provocar tensiones térmicas que desprendan las semillas e interrumpan el crecimiento uniforme de la película de diamante. Al mantener una temperatura constante, los sistemas MPCVD garantizan que las semillas de cristal permanezcan firmemente adheridas, facilitando la deposición continua y uniforme de capas de diamante.

El control de la temperatura en MPCVD no se limita a evitar resultados negativos. También desempeña un papel crucial en la mejora de la eficacia y la calidad generales del proceso de deposición. Por ejemplo, el mantenimiento de una temperatura estable garantiza la ionización uniforme de los precursores gaseosos, lo que conduce a una distribución más uniforme de los átomos de carbono en el sustrato. Esta uniformidad es esencial para producir películas de diamante de gran pureza y sin defectos, muy demandadas para diversas aplicaciones industriales.

En resumen, el control estable de la temperatura de reacción en MPCVD es un proceso sofisticado que no sólo evita efectos perjudiciales como el desprendimiento de semillas de cristal, sino que también optimiza el proceso de deposición para obtener una película de calidad superior. Este mecanismo de control es un testimonio de la precisión y adaptabilidad de la tecnología MPCVD, convirtiéndola en el método preferido para la producción de películas de diamante de alta calidad.

Plasma de descarga estable de gran superficie

Conseguir un plasma de descarga estable de gran superficie es un aspecto fundamental del proceso de deposición química en fase vapor por plasma de microondas (MPCVD), especialmente para la producción de películas de diamante de gran tamaño y alta calidad. Esta estabilidad se gestiona meticulosamente mediante el ajuste estratégico de la estructura de la cámara y el control preciso de la potencia y la presión dentro del sistema.

Factores clave para lograr un plasma estable de gran superficie

-

Optimización de la estructura de la cámara:

- El diseño de la cámara de vacío desempeña un papel fundamental en el mantenimiento de la estabilidad del plasma. Las geometrías avanzadas de las cámaras, como las que tienen deflectores internos optimizados o superficies reflectantes, pueden ayudar a distribuir el plasma uniformemente en un área mayor.

- Ejemplo: Una cámara con deflectores estratégicamente colocados puede evitar puntos calientes de plasma, asegurando una distribución más uniforme de la energía.

-

Control de potencia y presión:

- La potencia suministrada por el generador de microondas debe regularse cuidadosamente para mantener el plasma sin que parpadee o se colapse. Para ello es necesario ajustar la frecuencia de microondas y la potencia de salida a los requisitos específicos de la mezcla de gases y el sustrato.

- Gestión de la presión: Es esencial mantener el rango óptimo de presión (normalmente entre 1-10 Torr). Las presiones más altas pueden provocar la inestabilidad del plasma, mientras que las presiones más bajas pueden no proporcionar la densidad de gas suficiente para una deposición eficaz.

Impacto en la calidad de la película de diamante

- Uniformidad: Un plasma estable de gran superficie garantiza que la película de diamante crezca uniformemente en todo el sustrato, lo que reduce la probabilidad de que se produzcan defectos como límites de grano o espesores no uniformes.

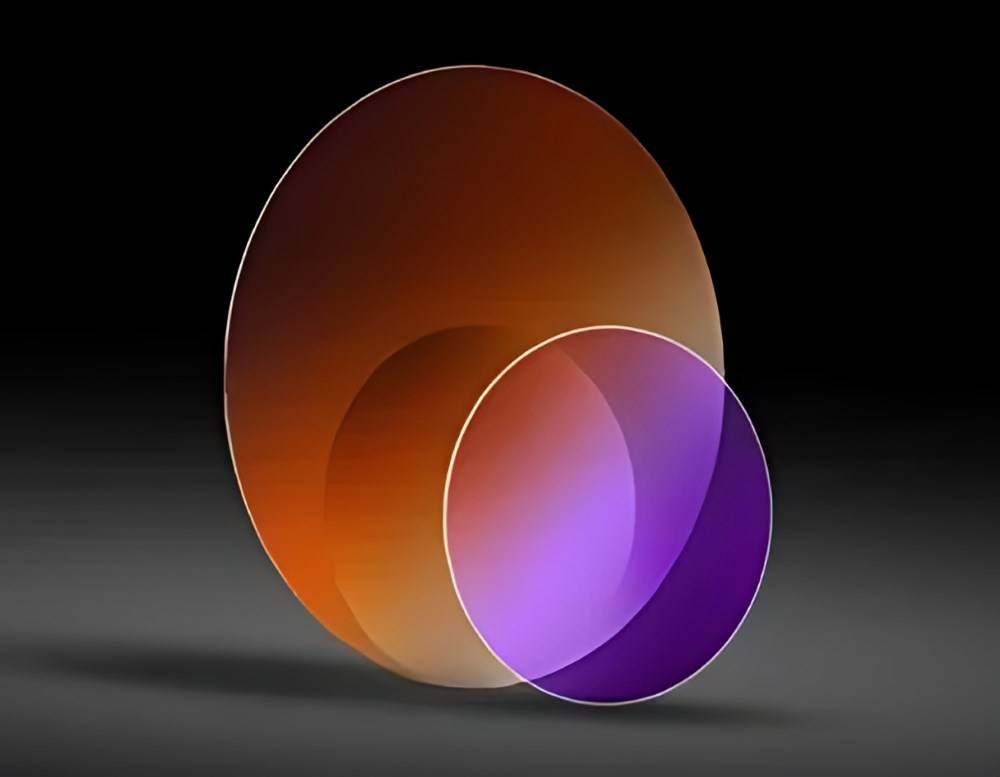

- Calidad del cristal: El entorno controlado que proporciona un plasma estable contribuye a la formación de cristales de diamante de gran pureza, esenciales para aplicaciones que requieren propiedades mecánicas, térmicas y ópticas superiores.

- Producción a gran escala: Esta estabilidad es particularmente importante para aplicaciones industriales en las que se requieren películas de diamante de gran tamaño, como en herramientas de corte, componentes ópticos y dispositivos electrónicos.

Aplicaciones prácticas

- Herramientas industriales: Las películas de diamante de alta calidad producidas mediante MPCVD con plasma estable de gran superficie se utilizan en herramientas de corte y abrasivos, donde su durabilidad y dureza son primordiales.

- Componentes ópticos: La uniformidad y pureza de las películas de diamante las hacen ideales para componentes ópticos, como lentes y ventanas, donde la transparencia y la conductividad térmica son fundamentales.

En resumen, la capacidad de generar y mantener un plasma de descarga estable de gran superficie es una piedra angular del proceso MPCVD, que permite la producción de películas de diamante de gran tamaño y alta calidad que satisfacen las estrictas exigencias de diversas aplicaciones industriales y científicas.

Control del espesor de la película, la pureza y la calidad de los cristales

El proceso MPCVD destaca por su capacidad para controlar meticulosamente los atributos clave de la película, como el grosor, la pureza y la calidad del cristal. Esta precisión es fundamental para producir películas de diamante no sólo uniformes, sino también de la máxima calidad. Los mecanismos de control son polifacéticos e implican la regulación precisa de la potencia de las microondas, los caudales de gas y las condiciones de la cámara de reacción.

Por ejemplo, el grosor de la película depositada puede ajustarse con precisión ajustando la duración del proceso de deposición y la concentración de los gases precursores. Esto garantiza que el producto final cumpla los requisitos específicos de diversas aplicaciones industriales, desde la microelectrónica hasta la óptica.

Además, la pureza de la película de diamante se mantiene gracias a la cuidadosa selección y gestión de la mezcla de gases. Al utilizar gases de gran pureza como el metano, el MPCVD minimiza la incorporación de impurezas, que pueden degradar las propiedades de la película. Este alto nivel de pureza es crucial para aplicaciones en las que la conductividad electrónica o térmica del material es primordial.

La calidad cristalina, caracterizada por la ausencia de defectos y la presencia de una estructura reticular bien ordenada, es otra área en la que el MPCVD demuestra su destreza. Se emplean técnicas como la difracción de rayos X (DRX) y la espectroscopia Raman para controlar y garantizar la integridad cristalina de las películas depositadas. Estos métodos proporcionan información valiosa sobre las propiedades estructurales y químicas de la película, lo que permite un continuo perfeccionamiento de los parámetros de deposición.

En resumen, el proceso MPCVD ofrece un control inigualable del grosor, la pureza y la calidad cristalina de la película, lo que lo convierte en el método preferido para la producción de películas de diamante de alta calidad. Este nivel de precisión no sólo mejora el rendimiento del producto final, sino que también amplía su aplicabilidad en diversas industrias.

Versatilidad y respeto por el medio ambiente

La adaptabilidad del MPCVD va más allá de su capacidad para depositar películas sobre una amplia gama de sustratos, que abarcan metales, cerámicas y materiales compuestos. Esta flexibilidad se atribuye a su descarga no polar, que minimiza los riesgos de contaminación asociados a los hilos calientes, un problema común en otros métodos de CVD. La capacidad del proceso para utilizar múltiples gases aumenta aún más su versatilidad, satisfaciendo con precisión los diversos requisitos industriales.

Además, el MPCVD se distingue por sus atributos ecológicos. Al funcionar a temperaturas más bajas que los métodos convencionales, el MPCVD reduce el consumo de energía y minimiza el estrés térmico sobre los sustratos. Esta menor huella térmica no sólo mejora la seguridad, sino que también contribuye a un proceso de fabricación más sostenible. El uso eficiente de la energía y la menor necesidad de operaciones a alta temperatura hacen del MPCVD una opción respetuosa con el medio ambiente, en línea con las modernas demandas industriales de tecnologías ecológicas.

Factores que afectan al proceso de crecimiento MPCVD

Temperatura

La temperatura desempeña un papel fundamental en el proceso de deposición química en fase vapor por plasma de microondas (MPCVD), ya que influye significativamente tanto en la velocidad de reacción como en la prevención de la formación de compuestos no deseados. El control preciso de la temperatura es esencial para garantizar que las reacciones químicas deseadas se produzcan de forma eficiente, minimizando al mismo tiempo el riesgo de producción de subproductos no deseados. Esta meticulosa gestión de la temperatura se consigue mediante la cuidadosa regulación de la potencia de las microondas y el posicionamiento del plasma dentro de la cámara de reacción.

En el contexto del MPCVD, la temperatura del soporte del sustrato es un parámetro crítico que debe vigilarse y controlarse estrechamente. Para ello se suele utilizar un termopar, que proporciona datos en tiempo real sobre la temperatura del sustrato. Al mantener el sustrato a una temperatura óptima, el proceso MPCVD puede lograr una deposición uniforme de la película, lo que da lugar a estructuras cristalinas de alta calidad.

Además, la temperatura dentro de la cámara de vacío también debe gestionarse cuidadosamente. El plasma generado por la energía de microondas calienta la mezcla de gases, y este calor debe distribuirse uniformemente para evitar puntos calientes localizados que podrían dar lugar a una deposición no uniforme. El equilibrio entre el calentamiento y el enfriamiento dentro de la cámara es crucial para mantener un entorno estable que favorezca el crecimiento de películas de alta calidad.

En resumen, el control de la temperatura en MPCVD no es un mero requisito técnico, sino un aspecto fundamental que incide directamente en la calidad y consistencia de las películas depositadas. Al garantizar una gestión precisa de la temperatura, los investigadores e ingenieros pueden optimizar el proceso de MPCVD para producir películas con las propiedades deseadas, como el grosor, la pureza y la calidad de los cristales.

Presión

La regulación de la presión es un aspecto crítico del proceso MPCVD, ya que desempeña un papel fundamental a la hora de garantizar la calidad y uniformidad de las películas depositadas. La presión dentro de la cámara de vacío debe controlarse meticulosamente para evitar la formación de subproductos indeseables y facilitar el suministro uniforme de vapor al sustrato.

Consideraciones clave en el control de la presión

-

Prevención de subproductos:

- Impurezas: Unos niveles de presión inadecuados pueden provocar la incorporación de impurezas a la película, comprometiendo su pureza e integridad estructural.

- Eficacia de la reacción: Una presión óptima garantiza que las reacciones químicas se produzcan con eficacia, minimizando la formación de compuestos no deseados que podrían afectar a las propiedades de la película.

-

Suministro uniforme de vapor:

- Consistencia: El mantenimiento de un gradiente de presión preciso garantiza que los precursores vaporizados se distribuyan uniformemente por el sustrato, lo que se traduce en un espesor y una calidad de película uniformes.

- Cobertura del sustrato: La distribución uniforme del vapor es esencial para lograr una cobertura completa del sustrato, lo cual es crucial para aplicaciones que requieren películas de gran superficie.

Implicaciones prácticas

- Rango de presión: La presión en la cámara de MPCVD suele oscilar entre 1 y 10 Torr, una banda estrecha que requiere mecanismos de control precisos.

- Control y ajuste: Para mantener la presión deseada es necesario un control continuo y ajustes en tiempo real, a menudo facilitados por sensores avanzados y sistemas de control automatizados.

Mediante una gestión cuidadosa de la presión, el MPCVD puede producir películas uniformes de alta calidad con defectos mínimos, lo que lo convierte en el método preferido para aplicaciones que exigen propiedades materiales superiores.

Caudal de gas

El caudal de gas es un parámetro fundamental en el proceso MPCVD (deposición química en fase vapor por plasma de microondas), ya que influye directamente en el suministro de precursores al sustrato. Este factor desempeña un papel crucial en la determinación del espesor y la calidad de la película depositada. La mezcla de gases, que suele consistir en metano e hidrógeno, se introduce en la cámara de vacío a través de un sistema de suministro de gas regulado. Este sistema se calibra mediante un controlador de flujo másico (MFC), que mide el caudal en centímetros cúbicos estándar por minuto (sccm).

El control del caudal de gas es esencial por varias razones:

-

Espesor de película uniforme: Un caudal de gas constante garantiza que el material precursor se distribuya uniformemente por el sustrato, lo que da lugar a un espesor uniforme de la película. Cualquier fluctuación en el caudal puede provocar variaciones en el espesor de la película, afectando a la calidad general de la capa depositada.

-

Calidad de la película: La calidad de la película depositada, incluida su pureza y estructura cristalina, depende en gran medida del caudal de gas. Un control adecuado garantiza que las moléculas precursoras se ionicen y depositen eficazmente sobre el sustrato, minimizando la formación de subproductos no deseados y mejorando la integridad estructural de la película.

-

Cinética de reacción: El caudal de gas también afecta a la cinética de reacción dentro del plasma. Un caudal bien regulado ayuda a mantener las condiciones óptimas del plasma, facilitando las reacciones químicas deseadas y evitando la formación de fases de carbono no diamantadas.

En resumen, el caudal de gas es un parámetro crítico que debe controlarse meticulosamente para conseguir el espesor y la calidad de película deseados en el proceso MPCVD. Una regulación adecuada garantiza una deposición uniforme, películas de alta calidad y una cinética de reacción eficiente, lo que lo convierte en un aspecto indispensable de la tecnología MPCVD.

Concentración de precursores

La concentración del precursor en MPCVD (deposición química en fase vapor por plasma de microondas) desempeña un papel fundamental en la determinación de la calidad y la cantidad del material depositado sobre el sustrato. Este parámetro influye directamente en el grosor, la pureza y la calidad cristalina de la película, por lo que un control preciso es esencial para obtener resultados óptimos de deposición.

Para comprender mejor el impacto de la concentración de precursor, considere los siguientes factores:

- Espesor de la película: Las concentraciones más altas de precursores suelen dar lugar a películas más gruesas, mientras que las concentraciones más bajas producen películas más finas. Esta relación es crucial para las aplicaciones que requieren espesores de película específicos.

- Pureza y calidad cristalina: La concentración de precursores puede afectar a la pureza del material depositado. Las concentraciones excesivas pueden provocar la incorporación de impurezas, mientras que las concentraciones óptimas garantizan películas de gran pureza y calidad.

- Velocidad de deposición: La velocidad a la que se deposita el material sobre el sustrato es directamente proporcional a la concentración de precursor. El control de esta tasa es vital para lograr una deposición uniforme en todo el sustrato.

| Concentración de precursor | Espesor de la película | Pureza | Calidad del cristal | Velocidad de deposición |

|---|---|---|---|---|

| Bajo | Delgado | Alta | Alta | Lento |

| Óptimo | Moderado | Alto | Alto | Moderado |

| Alto | Espeso | Bajo | Bajo | Rápido |

En resumen, la concentración de precursor es una variable crítica que debe controlarse meticulosamente para conseguir las propiedades deseadas de la película. El equilibrio de este parámetro garantiza no sólo que se deposite la cantidad correcta de material, sino también que se mantenga la integridad y la calidad del producto final.

Fuente y tipo de gas

La elección de la fuente y el tipo de gas es crucial en el proceso de deposición química en fase vapor por plasma y microondas (MPCVD), ya que influye directamente en la calidad y las propiedades de la película depositada. El metano (CH₄) es el gas preferido para el MPCVD debido a su capacidad para producir películas de diamante de gran pureza con una estructura similar al diamante. La composición rica en carbono del metano garantiza que la película depositada imite fielmente las propiedades del diamante natural, como la dureza, la conductividad térmica y la transparencia óptica.

Sin embargo, también pueden utilizarse otros gases en el proceso MPCVD para lograr resultados específicos. Por ejemplo, a menudo se mezcla hidrógeno (H₂) con metano para mejorar el proceso de ionización y estabilizar el plasma. Esta mezcla ayuda a descomponer las moléculas de metano de forma más eficiente, lo que conduce a un proceso de deposición más controlado. Además, pueden introducirse gases como el argón (Ar) para modificar las características del plasma, como su densidad y temperatura, afectando así a la velocidad de crecimiento y la calidad de la película.

| Tipo de gas | Uso principal | Beneficios |

|---|---|---|

| Metano (CH₄) | Películas de diamante de gran pureza | Estructura similar a la del diamante, excelentes propiedades |

| Hidrógeno (H₂) | Estabilización del plasma, mejora de la ionización | Deposición controlada, mejora de la eficiencia |

| Argón (Ar) | Modificación de las características del plasma | Ajuste de la velocidad de crecimiento, influencia en la calidad de la película |

La flexibilidad en la selección de gases permite que el proceso MPCVD satisfaga una amplia gama de aplicaciones industriales, desde la electrónica a la óptica, adaptando la mezcla de gases para satisfacer requisitos específicos. Esta versatilidad es una ventaja significativa del proceso MPCVD, que permite la producción de películas de alta calidad con propiedades a medida.

Comparación con otros métodos CVD

Velocidades de deposición más rápidas

El MPCVD (deposición química en fase vapor por plasma de microondas) destaca entre otros métodos de CVD por sus velocidades de deposición notablemente más rápidas. Esta eficiencia se atribuye principalmente a la generación altamente eficaz de plasma de microondas, un componente crítico del proceso MPCVD. El generador de plasma de microondas, que funciona a una frecuencia de 2,45 GHz y es capaz de suministrar hasta 2 kW de potencia, ioniza la mezcla de gases con notable precisión y rapidez. Este rápido proceso de ionización acelera significativamente la deposición de materiales de película fina sobre el sustrato.

El plasma de alta energía producido por la ionización por microondas no sólo mejora la cinética de reacción, sino que también garantiza una distribución más uniforme de las especies reactivas sobre la superficie del sustrato. Esta uniformidad es crucial para conseguir un espesor y una calidad de película uniformes. Además, el entorno controlado dentro de la cámara de vacío, que se mantiene a presiones de entre 1 y 10 Torr, facilita aún más estas rápidas velocidades de deposición al minimizar los subproductos no deseados y garantizar que los gases reactivos lleguen eficazmente al sustrato.

En comparación con otras técnicas de CVD, la capacidad del MPCVD para manejar múltiples gases y mantener temperaturas de reacción estables aumenta su eficacia. El uso de metano, uno de los gases preferidos por su alta pureza y su estructura similar al diamante, junto con otros gases adaptados a necesidades industriales específicas, subraya la versatilidad y eficacia del MPCVD para producir rápidamente películas de alta calidad. Esta combinación de factores hace del MPCVD una opción óptima para las industrias que requieren procesos de deposición de películas rápidos y de alta calidad.

Películas de alta calidad

Los procesos MPCVD son famosos por su capacidad para producir películas con una uniformidad excepcional y una sólida adhesión al sustrato. Esto se consigue mediante el control preciso de varios parámetros clave, como la temperatura, la presión y los caudales de gas, que en conjunto garantizan la deposición de películas de alta calidad.

Una de las características más destacadas del MPCVD es su capacidad para mantener un entorno de reacción estable. Esta estabilidad es crucial para la distribución uniforme del material depositado en el sustrato, lo que da lugar a películas con propiedades uniformes. El plasma de descarga estable de gran superficie, facilitado por el ajuste de la estructura de la cámara y el control de la potencia y la presión, desempeña un papel fundamental en este sentido.

Además, la versatilidad del MPCVD en el uso de múltiples gases permite adaptar las propiedades de las películas, satisfaciendo las diversas necesidades de varias aplicaciones industriales. Esta flexibilidad, combinada con las temperaturas de funcionamiento más bajas en comparación con otros métodos de CVD, hace que el MPCVD no sólo sea eficiente, sino también respetuoso con el medio ambiente.

En resumen, el meticuloso control de los diversos parámetros del proceso en MPCVD da como resultado películas no sólo uniformes y adherentes, sino también de gran pureza y calidad cristalina, lo que lo convierte en el método preferido para la producción de películas de alta calidad.

Temperaturas de funcionamiento más bajas

El MPCVD (deposición química en fase vapor por plasma de microondas) funciona a temperaturas significativamente más bajas que otros métodos de CVD, lo que resulta especialmente ventajoso para los materiales sensibles a la temperatura. Este rango de temperaturas más bajo se consigue gracias a la eficaz transferencia de energía de las microondas a la mezcla de gases, lo que da lugar a la formación de un plasma sin necesidad de una energía térmica excesivamente alta.

La temperatura durante el proceso MPCVD se mantiene normalmente entre 600°C y 900°C, lo que es notablemente inferior a las temperaturas requeridas en los procesos CVD tradicionales, que a menudo superan los 1000°C. Esta reducción de la temperatura ofrece varias ventajas:

-

Preservación de la integridad del sustrato: Los sustratos sensibles a la temperatura, como los polímeros o determinados metales, pueden mantener su integridad estructural y química sin sufrir degradación térmica. Esto es crucial para aplicaciones en las que las propiedades del sustrato deben permanecer inalteradas.

-

Eficiencia energética: Las temperaturas de funcionamiento más bajas se traducen en un menor consumo de energía, lo que hace que el proceso MPCVD sea más eficiente desde el punto de vista energético y rentable. Esta eficiencia es especialmente beneficiosa en entornos industriales donde se requiere una producción a gran escala.

-

Respeto del medio ambiente: La reducción de la carga térmica no sólo disminuye el consumo de energía, sino que también minimiza la emisión de gases de efecto invernadero y otros contaminantes asociados a los procesos de alta temperatura. Esto convierte al MPCVD en una opción más sostenible desde el punto de vista medioambiental.

-

Mayor control sobre las propiedades de la película: La capacidad de operar a temperaturas más bajas permite un control más preciso del proceso de deposición, lo que posibilita la producción de películas de alta calidad con grosor, pureza y calidad de cristal uniformes. Este control es esencial para aplicaciones que requieren propiedades específicas de la película, como en las industrias electrónica y óptica.

En resumen, las temperaturas de funcionamiento más bajas de MPCVD proporcionan una serie de ventajas que mejoran la aplicabilidad del proceso a una gama más amplia de materiales e industrias, convirtiéndolo en un método versátil y eficaz para la deposición de películas finas.

Configuración compleja

Los sistemas MPCVD exigen una configuración sofisticada, lo que a menudo se traduce en unos costes iniciales más elevados en comparación con otros métodos CVD. La complejidad surge de la intrincada interacción de varios componentes clave:

- Generador de plasma de microondas: Este componente, que funciona a 2,45 GHz y puede suministrar hasta 2 kW de potencia, es esencial para ionizar la mezcla de gases y generar el plasma necesario para la deposición.

- Sistema de suministro de gas: Este sistema introduce la mezcla gaseosa en la cámara de vacío, regulada por un controlador de flujo másico calibrado en centímetros cúbicos estándar por minuto (sccm).

- Cámara de vacío: Esta cámara contiene el sustrato y la mezcla de gases, manteniendo una presión de 1-10 Torr para facilitar el proceso de deposición.

- Soporte del sustrato: Este componente sujeta el sustrato durante la deposición, con control de temperatura conseguido ajustando la posición del plasma y monitorizado mediante un termopar.

La integración de estos componentes requiere ingeniería de precisión y calibración, lo que contribuye a un mayor gasto. Además, la necesidad de mantenimiento y calibración continuos para garantizar un rendimiento óptimo aumenta aún más los costes operativos. A pesar de estos retos, la calidad superior de las películas producidas por MPCVD justifica la inversión para muchas aplicaciones industriales.

Daños al sustrato

El plasma de microondas, aunque es muy eficaz para depositar películas finas, puede plantear problemas importantes en lo que se refiere a la compatibilidad del sustrato. Algunos sustratos pueden sufrir daños térmicos o químicos debido a las intensas condiciones del entorno del plasma. Esta limitación puede restringir la gama de materiales que pueden utilizarse con MPCVD, afectando así a su versatilidad general.

Por ejemplo, los sustratos que no son térmicamente estables o que tienen poca resistencia a las reacciones químicas pueden degradarse bajo las altas temperaturas y las especies reactivas presentes en el plasma. Esta degradación puede manifestarse como erosión de la superficie, cambios en las propiedades del material o incluso el fallo completo del sustrato. Estos problemas son particularmente pronunciados con materiales sensibles a la temperatura o que reaccionan desfavorablemente con los gases del plasma.

Además, el entorno de alta energía del plasma de microondas puede inducir tensiones en el sustrato, provocando daños mecánicos como grietas o delaminación. Estas tensiones mecánicas son a menudo el resultado de los rápidos ciclos de calentamiento y enfriamiento experimentados durante el proceso de deposición. Por consiguiente, la selección de sustratos adecuados resulta crucial para mitigar estos riesgos y garantizar el éxito de la aplicación de la tecnología MPCVD.

En resumen, aunque la tecnología MPCVD ofrece numerosas ventajas, la posibilidad de dañar el sustrato sigue siendo un factor crítico que puede limitar su aplicabilidad en distintos materiales e industrias.

Conclusión

Resumen de las ventajas del MPCVD

El MPCVD (depósito químico en fase vapor por plasma de microondas) destaca como método superior para la producción de películas de diamante debido a su conjunto único de ventajas. A diferencia de los métodos convencionales como HFCVD y DC-PJ CVD, MPCVD evita la contaminación por hilos calientes, garantizando la pureza de las películas de diamante. Esto se consigue gracias a su mecanismo de descarga no polar, que elimina el riesgo de contaminación que puede producirse con otros métodos.

Una de las principales ventajas del MPCVD es su capacidad para utilizar varios gases en el sistema de reacción. Esta versatilidad permite personalizar la mezcla de gases para satisfacer diversas necesidades industriales, ya se trate de diamantes de gran pureza o de aplicaciones especializadas. El proceso también se caracteriza por un control estable de la temperatura, lo que permite un ajuste suave y continuo de la potencia de las microondas. Esta estabilidad evita problemas como el desprendimiento de semillas de cristal, que puede ser un problema con otros métodos de CVD.

El método MPCVD destaca por generar un plasma de descarga estable de gran superficie. Esto es crucial para producir películas de diamante de alta calidad y gran tamaño. Ajustando cuidadosamente la estructura de la cámara y controlando la potencia y la presión, el MPCVD consigue una distribución uniforme del plasma, esencial para la deposición uniforme de las películas de diamante.

Además, el MPCVD ofrece un control preciso de las propiedades de la película, como el grosor, la pureza y la calidad del cristal. Este nivel de control permite producir películas de diamante uniformes y de alta calidad, muy demandadas para diversas aplicaciones industriales. El proceso también es más eficiente energéticamente en comparación con el método HPHT (alta presión y alta temperatura), ya que consume menos energía y facilita la producción de diamantes más grandes.

En resumen, las ventajas del MPCVD, como la descarga no polar, el uso de múltiples gases, el control estable de la temperatura, el plasma estable de gran superficie y el control preciso de las propiedades de la película, lo convierten en la opción preferida para la producción de películas de diamante de alta calidad.

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

Artículos relacionados

- El proceso de fabricación de un diamante CVD por máquina MPCVD

- Una guía para principiantes sobre las máquinas MPCVD

- Una guía completa de MPCVD: síntesis y aplicaciones de diamantes

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Máquinas CVD para deposición de película delgada