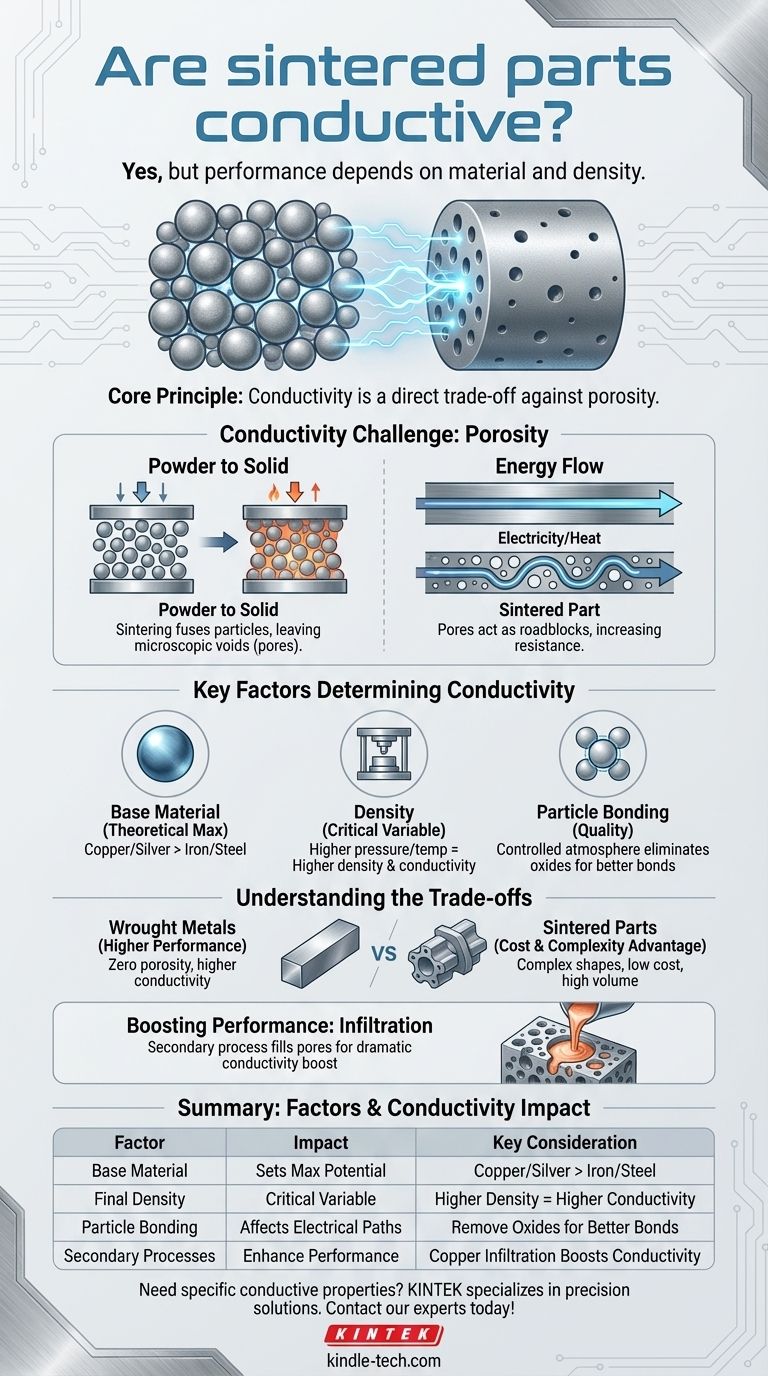

Sí, las piezas sinterizadas pueden ser altamente conductoras, pero su rendimiento depende totalmente del material base utilizado y de la densidad final de la pieza. A diferencia de una pieza maciza de metal, un componente sinterizado se forma a partir de polvo prensado, lo que introduce porosidad que puede impedir el flujo de energía eléctrica y térmica.

El principio fundamental es simple: la conductividad en una pieza sinterizada es una compensación directa con su porosidad. Si bien el metal base determina el potencial máximo, la densidad lograda durante el proceso de sinterización dicta el rendimiento en el mundo real.

Por qué la sinterización plantea un desafío de conductividad único

Para comprender la conductividad de una pieza sinterizada, primero debe comprender cómo se fabrica. El proceso crea inherentemente el principal obstáculo que la conductividad debe superar: los vacíos.

Del polvo a una pieza sólida

La sinterización es un proceso de fabricación que utiliza presión y calor para unir polvos metálicos o cerámicos en un componente sólido, de forma casi neta. Fundamentalmente, el material se calienta por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen en sus puntos de contacto.

La realidad inevitable de la porosidad

Este proceso de fusión de partículas casi siempre deja vacíos microscópicos, o poros, entre los granos de polvo originales. El volumen total de estos poros en relación con el volumen total de la pieza se conoce como su porosidad.

Cómo los poros interrumpen el flujo de energía

Piense en la electricidad o el calor que fluye a través de una barra de metal maciza como el tráfico en una autopista de varios carriles. Los poros actúan como bloqueos o desvíos.

Los electrones y el calor deben recorrer un camino más largo y complicado para sortear estos vacíos. Esto aumenta la resistencia eléctrica y reduce la conductividad térmica en comparación con un material completamente denso y no poroso fabricado mediante fundición o forja.

Factores clave que determinan la conductividad

Varias variables permiten a los ingenieros controlar las propiedades conductivas finales de un componente sinterizado. Comprenderlas es clave para especificar una pieza que satisfaga sus necesidades.

El material base: El máximo teórico

El factor más importante es el material en sí. Una pieza hecha de polvo de cobre o plata sinterizado siempre tendrá un mayor potencial de conductividad que una hecha de polvo de hierro o acero. El material base establece el límite superior.

Densidad: La variable de proceso más crítica

Para cualquier material dado, la densidad es el factor dominante. Una pieza sinterizada al 95% de su densidad máxima teórica será significativamente más conductora que una pieza sinterizada a solo el 85% de densidad. Mayores presiones y temperaturas durante el proceso reducen la porosidad y aumentan la densidad.

Unión de partículas y estado de la superficie

La calidad de las uniones metalúrgicas entre las partículas es fundamental. Si las partículas de polvo están recubiertas de óxidos, estas capas aislantes pueden impedir la formación de uniones fuertes y conductoras, incluso en una pieza de alta densidad. La sinterización en una atmósfera reductora controlada (como el hidrógeno) se utiliza a menudo para eliminar estos óxidos y promover una unión superior.

Comprender las compensaciones

Los componentes sinterizados rara vez se eligen cuando la conductividad máxima absoluta es el único objetivo. Su valor proviene de equilibrar el rendimiento con ventajas significativas de fabricación.

Brecha de rendimiento frente a metales forjados

Una barra de metal forjado completamente densa (una que ha sido forjada o estirada) casi siempre tendrá una mayor conductividad eléctrica y térmica que una pieza sinterizada de la misma aleación. Esto se debe simplemente a que tiene una porosidad prácticamente nula.

La ventaja de coste y complejidad

La sinterización sobresale en la producción de piezas complejas de forma neta a un coste muy bajo y en gran volumen. Elimina la necesidad de operaciones de mecanizado costosas y derrochadoras, lo que supone una gran compensación por una pequeña reducción de la conductividad en muchas aplicaciones.

Aumento del rendimiento con infiltración

Para aplicaciones que necesitan tanto una forma compleja como una mayor conductividad, se utiliza un proceso secundario llamado infiltración. La pieza sinterizada porosa (típicamente de hierro) se calienta con un metal de punto de fusión más bajo (típicamente cobre), que se introduce en los poros mediante acción capilar, aumentando drásticamente la densidad y la conductividad.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar una pieza sinterizada depende de los requisitos específicos de su proyecto.

- Si su enfoque principal es la conductividad máxima absoluta: Un componente forjado o fundido suele ser el camino más directo, especialmente para geometrías simples.

- Si su enfoque principal es una forma compleja a un coste unitario bajo: La sinterización es una opción excepcional, pero debe especificar la densidad requerida para garantizar un rendimiento conductivo adecuado.

- Si su enfoque principal es equilibrar el coste, la geometría compleja y una buena conductividad: Una pieza sinterizada de alta densidad o un componente infiltrado con cobre es probablemente la solución ideal.

- Si su enfoque principal son propiedades magnéticas específicas: La sinterización es una tecnología dominante para componentes magnéticos blandos, ya que la porosidad se puede controlar para ajustar el rendimiento.

Al comprender la relación entre material, densidad y rendimiento, puede aprovechar con confianza las ventajas únicas del proceso de sinterización.

Tabla de resumen:

| Factor | Impacto en la conductividad | Consideración clave |

|---|---|---|

| Material base | Establece el máximo teórico | El cobre/plata ofrecen un potencial mayor que el hierro/acero |

| Densidad final | Variable de proceso más crítica | Una mayor densidad (p. ej., 95% frente a 85%) reduce la porosidad y aumenta la conductividad |

| Unión de partículas | Afecta a la calidad de las vías eléctricas | La sinterización en atmósfera controlada elimina los óxidos para mejores uniones |

| Procesos secundarios | Pueden mejorar el rendimiento | La infiltración con cobre llena los poros para aumentar significativamente la conductividad |

¿Necesita una pieza sinterizada con propiedades conductivas específicas? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para pruebas de materiales y producción. Nuestra experiencia garantiza que obtenga el equilibrio adecuado entre conductividad, geometría compleja y rentabilidad para sus necesidades de laboratorio o fabricación. Contacte con nuestros expertos hoy mismo para hablar de su proyecto y descubrir cómo podemos mejorar sus resultados.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

La gente también pregunta

- ¿Cómo contribuyen los hornos mufla al vidrio germanato dopado con tierras raras? Logra claridad óptica y luminiscencia de élite

- ¿Cuál es la función de un horno de convección de alta temperatura para TiO2? Lograr una cristalización precisa de la fase rutilo

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Por qué se requiere un horno de resistencia para la modificación de superficies de latón mediante SHS? Dominando la ignición para recubrimientos superiores

- ¿Cuáles son las funciones de un horno mufla de alta temperatura y los crisoles de cerámica de alúmina? Limpieza de Residuos de Aceite de Aleación

- ¿Cuál es la teoría del horno de mufla? Logre un procesamiento de alta temperatura puro y controlado

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuál es la diferencia entre sinterización y vitrificación? Distinciones clave de los procesos térmicos