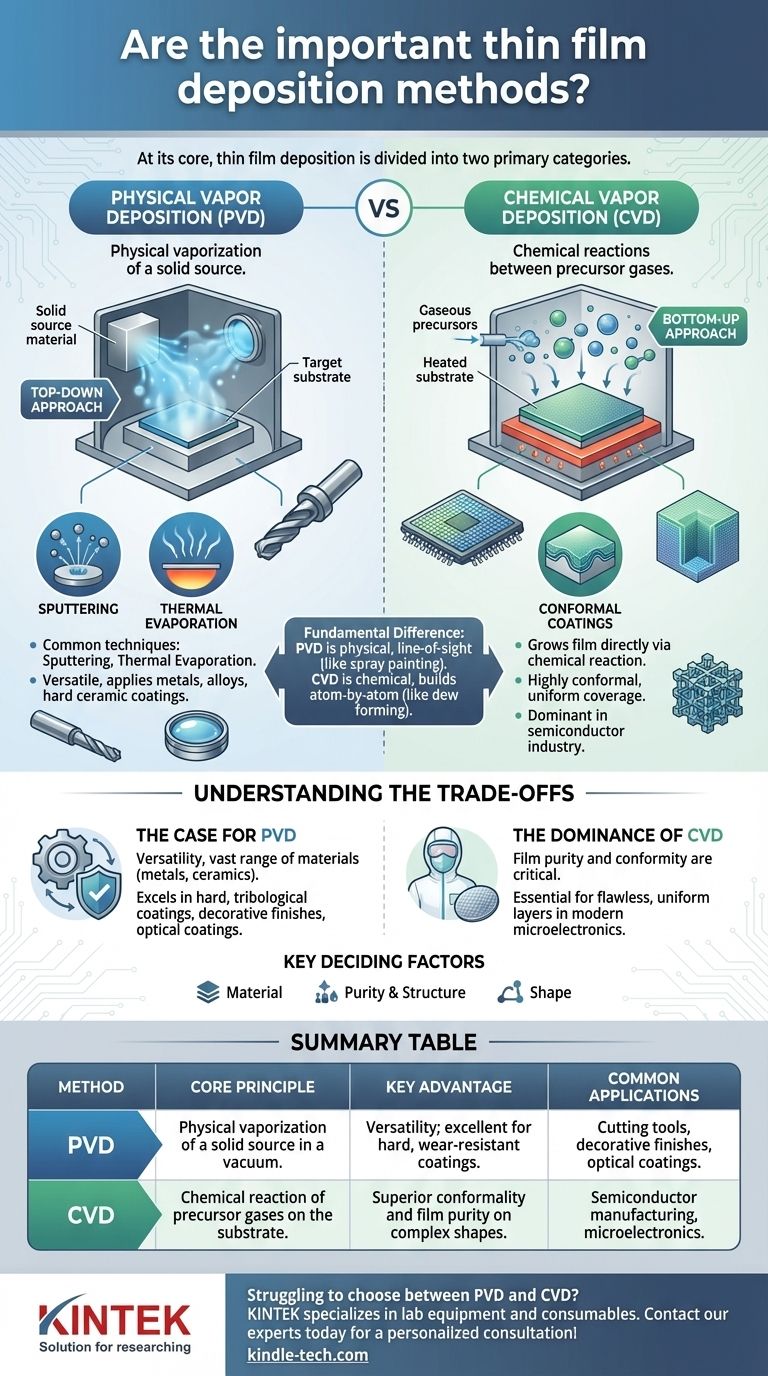

En esencia, la deposición de película delgada se divide en dos categorías principales. Estas técnicas fundamentales son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). PVD implica vaporizar físicamente un material fuente sólido en el vacío y depositarlo sobre una superficie, mientras que CVD utiliza reacciones químicas entre gases precursores para hacer crecer una película directamente sobre el sustrato.

La diferencia fundamental radica en cómo viaja el material a la superficie. PVD es un proceso físico de línea de visión similar a la pintura en aerosol, mientras que CVD es un proceso químico que construye la película átomo por átomo, muy parecido a cómo se forma el rocío uniformemente sobre una superficie.

Deconstruyendo los Métodos Centrales

La deposición de película delgada es el proceso de aplicar una capa muy fina de material, desde nanómetros hasta micrómetros de espesor, sobre una superficie o "sustrato". Esto confiere nuevas propiedades —como resistencia al desgaste, reflexión óptica o conductividad eléctrica— que el material del sustrato no posee por sí mismo.

Deposición Física de Vapor (PVD)

PVD abarca un conjunto de métodos de deposición al vacío que utilizan procesos físicos para producir un vapor de material, que luego se condensa sobre el objeto a recubrir.

Piense en esto como un enfoque de "arriba hacia abajo". Se comienza con un bloque sólido del material de recubrimiento, se convierte en vapor y se transporta ese vapor al objetivo.

Las técnicas comunes de PVD incluyen el pulverizado catódico (sputtering) y la evaporación térmica. Estos métodos son muy versátiles y se utilizan ampliamente para aplicar metales, aleaciones y recubrimientos cerámicos duros.

Deposición Química de Vapor (CVD)

CVD implica la introducción de gases precursores volátiles en una cámara. Estos gases luego reaccionan o se descomponen en la superficie del sustrato para producir la película delgada de alto rendimiento y alta pureza deseada.

Este es un enfoque de "abajo hacia arriba". La película se construye directamente sobre la superficie a través de una reacción química, no transportando un sólido existente.

Debido a que se basa en una reacción química en lugar de una trayectoria de línea de visión, CVD es excepcional para crear recubrimientos conformados altamente uniformes que cubren incluso superficies complejas y no planas. Esta precisión lo convierte en el método dominante en la industria de los semiconductores.

Comprender las Compensaciones

La elección entre PVD y CVD no se trata de cuál es "mejor" en general, sino de cuál es la herramienta correcta para un objetivo de ingeniería específico. La decisión depende de las propiedades de la película deseadas, el material del sustrato y la geometría de la pieza que se recubre.

El Caso a Favor de PVD

Los procesos PVD a menudo se eligen por su versatilidad y capacidad para depositar una amplia gama de materiales, incluidos metales y cerámicas que son difíciles de producir como gases precursores para CVD.

Sobresale en aplicaciones como la creación de recubrimientos tribológicos duros para herramientas de corte, acabados decorativos duraderos en productos de consumo y recubrimientos ópticos para lentes y espejos.

El Dominio de CVD

CVD es el líder indiscutible cuando la pureza y la conformidad de la película son los requisitos más críticos. Su capacidad para hacer crecer capas uniformes e impecables es esencial para construir las estructuras intrincadas y multicapa que se encuentran en la microelectrónica moderna.

Es la piedra angular de la fabricación de semiconductores, utilizada para crear el silicio de alta pureza, el dióxido de silicio y otras capas que forman transistores y circuitos integrados.

Factores Decisivos Clave

La decisión generalmente se reduce a tres factores: el material que necesita depositar, la pureza y estructura requerida de la película final y la forma del objeto que está recubriendo. Si el objetivo es una capa pura y uniforme en una forma compleja, CVD es a menudo la opción superior. Si el objetivo es un recubrimiento metálico duro y resistente al desgaste, PVD es el estándar.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto requiere una comprensión clara de su objetivo técnico principal.

- Si su enfoque principal es crear capas libres de defectos y de alta pureza para la electrónica: CVD es el método estándar de la industria debido a su precisión y control inigualables.

- Si su enfoque principal es mejorar las propiedades superficiales de una herramienta o componente con un recubrimiento duro: Las técnicas PVD como el pulverizado catódico son la solución más directa y efectiva.

- Si su enfoque principal es recubrir uniformemente un objeto complejo y tridimensional: La naturaleza química y sin línea de visión de CVD proporciona una cobertura conformada superior.

En última instancia, elegir el método de deposición correcto se trata de controlar la materia a escala atómica para lograr un resultado de ingeniería específico.

Tabla Resumen:

| Método | Principio Central | Ventaja Clave | Aplicaciones Comunes |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Vaporización física de una fuente sólida en el vacío | Versatilidad; excelente para recubrimientos duros y resistentes al desgaste | Herramientas de corte, acabados decorativos, recubrimientos ópticos |

| CVD (Deposición Química de Vapor) | Reacción química de gases precursores en el sustrato | Conformidad y pureza de película superiores en formas complejas | Fabricación de semiconductores, microelectrónica |

¿Tiene dificultades para elegir entre PVD y CVD para su proyecto? El método de deposición correcto es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con asesoramiento experto y soluciones confiables. Nuestro equipo puede ayudarle a seleccionar el sistema perfecto para lograr las propiedades de película precisas que su aplicación demanda, asegurando un rendimiento y una eficiencia óptimos.

¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el proceso de CVD de metales? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la deposición química de vapor de recubrimientos? Cultive películas superiores y conformes en piezas complejas

- ¿Para qué se utiliza la CVD? Descubra películas delgadas de alta pureza para fabricación avanzada

- ¿Cuáles son los métodos de deposición química de vapor para la síntesis de grafeno? CVD Térmico vs. CVD Mejorado por Plasma

- ¿Qué es el proceso de pulverización catódica (sputtering) para el tratamiento de superficies? Lograr una precisión de recubrimiento a nivel atómico

- ¿Cuáles son las técnicas de transferencia de grafeno? Domina el puente desde la síntesis hasta la aplicación

- ¿Cuáles son las principales ventajas de un reactor tubular de flujo viscoso de pared caliente para ALD de TiO2? Lograr una conformidad superior

- ¿Por qué es importante el espesor de la película delgada? La clave para controlar las propiedades ópticas, eléctricas y mecánicas