Sí, el aluminio se puede soldar a alta temperatura con éxito. Es un proceso de unión bien establecido utilizado en numerosas industrias de alto rendimiento, incluidas la aeroespacial y la fabricación de semiconductores. La clave del proceso no es el aluminio en sí, sino la estrategia utilizada para gestionar la dura e invisible capa de óxido que se forma instantáneamente en su superficie.

El éxito de la soldadura fuerte de aluminio depende totalmente de un paso crítico: superar su capa de óxido natural y protectora. Cada aspecto del proceso, desde la selección del fundente hasta las atmósferas del horno, está diseñado para eliminar esta barrera y permitir que el metal de aporte forme una verdadera unión metalúrgica con el material base.

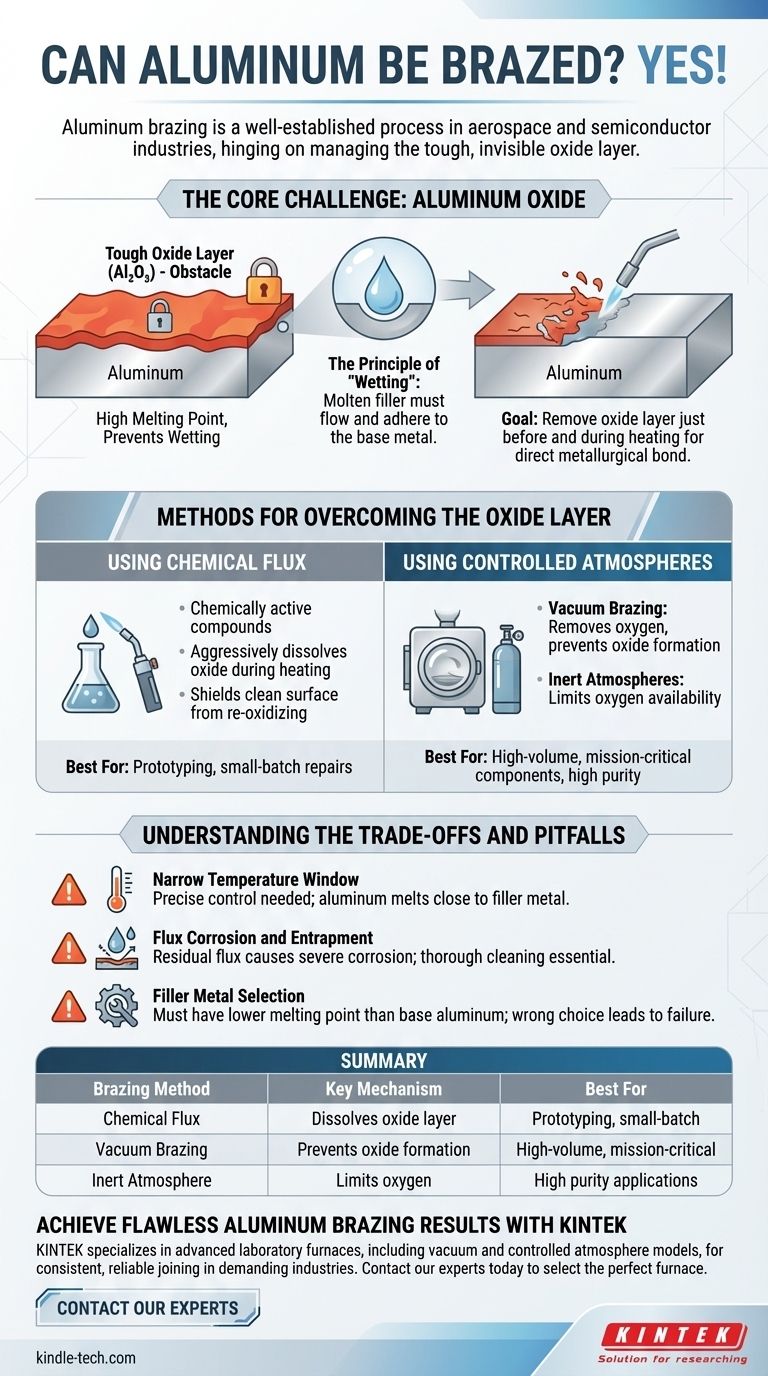

El Desafío Central: El Óxido de Aluminio

La dificultad principal en la soldadura fuerte de aluminio no es una propiedad del metal, sino de su química superficial. Comprender esto es el primer principio de una soldadura fuerte exitosa.

Por qué el Óxido es el Obstáculo

Cuando se expone al aire, el aluminio forma instantáneamente una capa delgada, dura y químicamente estable de óxido de aluminio (Al₂O₃). Esta capa tiene un punto de fusión muy alto, mucho más alto que el propio metal base de aluminio.

El Principio del "Mojado"

Para que funcione una soldadura fuerte, el metal de aporte fundido debe "mojar" las superficies de las piezas que se unen. Esto significa que debe fluir sobre y adherirse al metal base. La capa de óxido de aluminio actúa como una barrera, impidiendo que el metal de aporte entre en contacto directo y forme una unión.

El Objetivo del Proceso de Soldadura Fuerte

Por lo tanto, el objetivo técnico central de cualquier operación de soldadura fuerte de aluminio es eliminar esta capa de óxido justo antes y durante el proceso de calentamiento. Esto permite que el metal de aporte fluya hacia la junta y se una directamente con el aluminio puro que se encuentra debajo.

Métodos para Superar la Capa de Óxido

Se emplean dos estrategias principales para vencer la capa de óxido, cada una adecuada para diferentes aplicaciones y escalas de producción.

Uso de Fundente Químico

Los fundentes son compuestos químicamente activos que se aplican a la junta antes de calentarla. A medida que el conjunto se calienta, el fundente se funde y disuelve agresivamente la capa de óxido de aluminio. También protege la superficie limpia de la nueva oxidación, permitiendo que el metal de aporte moje la junta correctamente.

Uso de Atmósferas Controladas

Para aplicaciones de alto volumen o alta pureza, a menudo se utiliza la soldadura fuerte en horno. Este proceso gestiona la capa de óxido controlando el propio entorno.

- Soldadura Fuerte al Vacío: Al realizar el proceso en un alto vacío, se elimina el oxígeno del ambiente. Esto evita que se forme la capa de óxido en primer lugar, lo que permite una unión excepcionalmente limpia y fuerte sin necesidad de fundente químico.

- Atmósferas Inertes: El uso de una atmósfera de gas inerte también puede limitar la cantidad de oxígeno disponible, aunque un vacío es generalmente más efectivo para metales reactivos como el aluminio.

Comprensión de las Compensaciones y Trampas

Aunque es eficaz, la soldadura fuerte de aluminio requiere un control preciso del proceso para evitar problemas comunes.

Ventana de Temperatura Estrecha

Las aleaciones de aluminio tienen un punto de fusión relativamente bajo que puede estar muy cerca de la temperatura de fusión del metal de aporte de soldadura fuerte. Esto crea una ventana de proceso estrecha, que exige un control de temperatura altamente preciso para fundir el metal de aporte sin fundir o deformar las piezas base.

Corrosión y Atrapamiento de Fundente

Si se utiliza un método basado en fundente, es fundamental eliminar todo el fundente residual después de la soldadura fuerte. El fundente sobrante puede absorber humedad del aire y causar una corrosión grave y agresiva en la junta. La limpieza adecuada posterior a la soldadura fuerte no es opcional; es esencial para la integridad a largo plazo de la pieza.

Selección del Metal de Aporte

Elegir el metal de aporte correcto es primordial. Estos son típicamente aleaciones de aluminio-silicio diseñadas específicamente para tener un punto de fusión inferior a la aleación de aluminio base que se está uniendo. La elección incorrecta puede provocar fácilmente la falla de la pieza durante el proceso.

Tomar la Decisión Correcta para su Aplicación

Su enfoque para soldar aluminio debe dictarse por la complejidad de su componente, el rendimiento requerido y el volumen de producción.

- Si su enfoque principal es la creación de prototipos o reparaciones de lotes pequeños: Los métodos basados en fundente, como la soldadura fuerte con soplete, suelen ser el enfoque más accesible y rentable.

- Si su enfoque principal es la producción de gran volumen con geometrías complejas: La soldadura fuerte en horno con atmósfera controlada o al vacío proporciona una consistencia e integridad de la junta inigualables.

- Si su enfoque principal son los componentes críticos para la misión y la máxima integridad de la junta: La soldadura fuerte al vacío es la opción superior, ya que elimina el riesgo de atrapamiento de fundente y corrosión.

Soldar aluminio con éxito es fundamentalmente una cuestión de control preciso sobre su química superficial y su entorno térmico.

Tabla Resumen:

| Método de Soldadura Fuerte | Mecanismo Clave | Mejor Para |

|---|---|---|

| Fundente Químico | Disuelve la capa de óxido durante el calentamiento | Prototipos, reparaciones de lotes pequeños |

| Soldadura Fuerte al Vacío | Evita la formación de óxido al eliminar el oxígeno | Producción de gran volumen, componentes críticos para la misión |

| Atmósfera Inerte | Limita el oxígeno para gestionar la capa de óxido | Aplicaciones que requieren alta pureza |

Logre resultados impecables en soldadura fuerte de aluminio con KINTEK.

Soldar aluminio requiere un control preciso de la temperatura y la atmósfera para gestionar su desafiante capa de óxido. Ya sea que esté desarrollando prototipos o escalando para producción de gran volumen, el equipo adecuado es fundamental para el éxito.

KINTEK se especializa en hornos de laboratorio avanzados, incluidos modelos de vacío y atmósfera controlada, diseñados específicamente para procesos de unión de alto rendimiento como la soldadura fuerte de aluminio. Nuestras soluciones proporcionan el entorno consistente y confiable necesario para crear uniones fuertes y libres de corrosión para las industrias aeroespacial, de semiconductores y otras industrias exigentes.

Permítanos ayudarle a seleccionar el horno perfecto para su aplicación. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y asegurar que su proceso de soldadura fuerte sea un éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

La gente también pregunta

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura