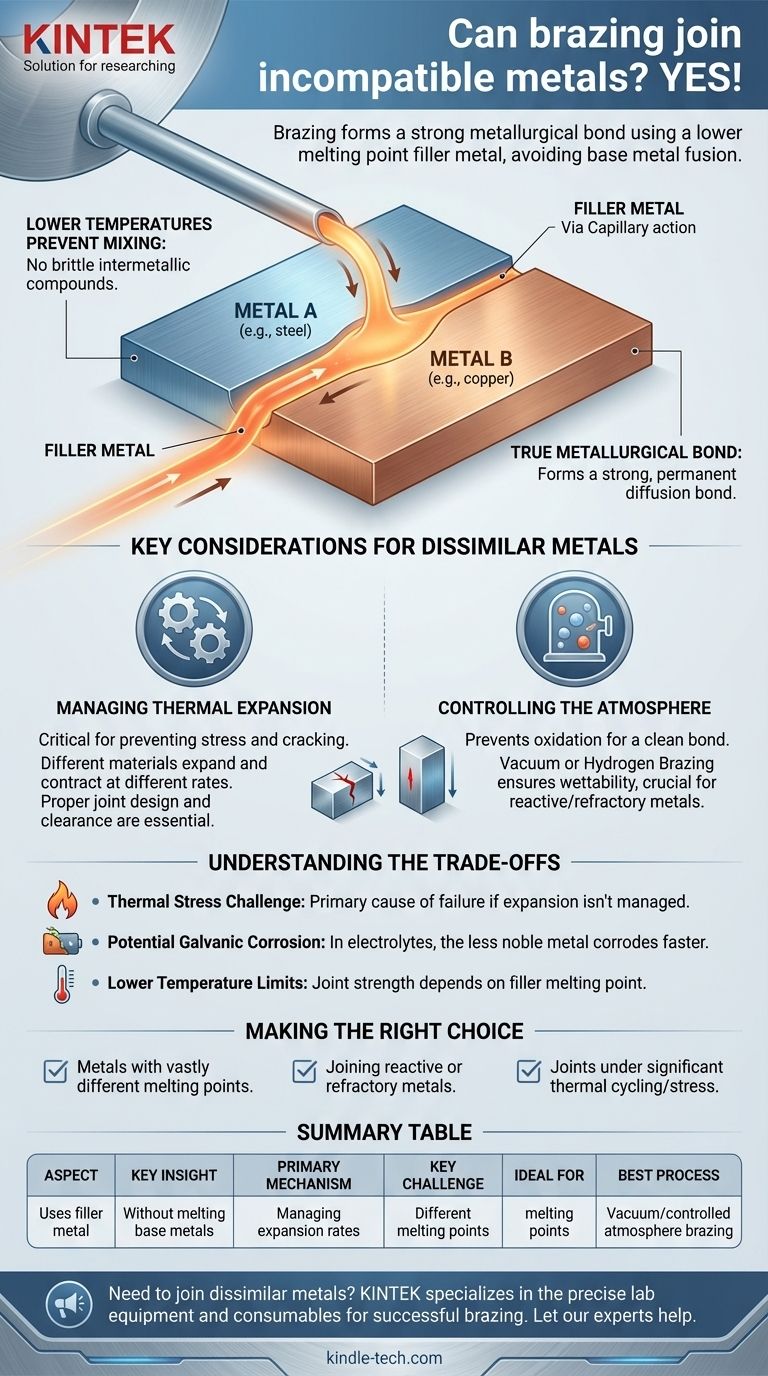

Sí, la soldadura fuerte es uno de los métodos más efectivos y ampliamente utilizados para unir metales incompatibles o disímiles. A diferencia de la soldadura por fusión, que derrite los metales base para unirlos, la soldadura fuerte utiliza un metal de aporte con un punto de fusión más bajo para fluir entre las piezas y formar una fuerte unión metalúrgica. Esta diferencia fundamental es lo que le permite unir con éxito materiales que sería imposible fusionar directamente.

La soldadura fuerte sobresale en la unión de metales disímiles porque evita los problemas causados por la fusión y mezcla de materiales incompatibles. Sin embargo, el éxito no es automático; depende enteramente de la gestión de las diferentes tasas de expansión térmica entre los metales que se unen.

Por qué la soldadura fuerte funciona para metales disímiles

La eficacia de la soldadura fuerte radica en su proceso, que elude los desafíos principales de la unión de diferentes metales.

El papel del metal de aporte

El metal de aporte para soldadura fuerte es el intermediario crítico en la unión. Esta aleación se elige específicamente para tener un punto de fusión más bajo que cualquiera de los dos metales base.

El metal de aporte también se selecciona por su capacidad para "mojar" y unirse con ambos materiales, actuando como un puente compatible entre ellos.

Temperaturas más bajas previenen fallas comunes

La soldadura por fusión de metales disímiles a menudo crea compuestos intermetálicos frágiles donde los materiales fundidos se mezclan y solidifican, lo que lleva a uniones débiles y poco fiables.

Debido a que la soldadura fuerte ocurre a una temperatura más baja sin fundir los metales base, esta mezcla dañina se evita por completo, preservando las propiedades originales de los materiales.

Una verdadera unión metalúrgica

La soldadura fuerte no es un simple proceso de pegado. A medida que el metal de aporte fluye hacia la unión por acción capilar, forma una unión por difusión con la superficie de cada metal base.

Esto crea un sello fuerte, permanente y a menudo hermético entre los dos materiales distintos.

Consideraciones clave para la soldadura fuerte de metales disímiles

Si bien la soldadura fuerte es altamente capaz, la unión de metales disímiles requiere una ingeniería cuidadosa para gestionar las fuerzas físicas en juego.

Gestión de la expansión térmica

Este es el factor más importante. Casi todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían, pero lo hacen a diferentes velocidades (coeficientes de expansión térmica).

Cuando dos metales disímiles se sueldan y luego se enfrían, uno se encogerá más que el otro. Esta diferencia puede crear un estrés inmenso, lo que podría agrietar el metal de aporte o uno de los materiales base.

Un diseño de unión adecuado, como ajustar la holgura a temperatura ambiente, es esencial para acomodar este movimiento y asegurar una unión libre de estrés al final del proceso.

Control del ambiente de soldadura fuerte

Muchos metales, especialmente los reactivos, forman óxidos en su superficie cuando se calientan. Estas capas de óxido impiden que el metal de aporte moje la superficie y forme una unión fuerte.

Procesos como la soldadura fuerte al vacío o la soldadura fuerte con hidrógeno utilizan una atmósfera controlada para prevenir la oxidación, asegurando que las superficies de la unión permanezcan perfectamente limpias para la unión. Esto es crítico al unir materiales como metales refractarios con metales reactivos.

Comprendiendo las compensaciones

La soldadura fuerte ofrece una solución potente, pero es esencial reconocer sus limitaciones.

El estrés térmico es el principal desafío

De nuevo, la falta de consideración de las diferentes tasas de expansión es la razón más común de falla en la soldadura fuerte de metales disímiles. Una unión que parece perfecta cuando está caliente puede romperse al enfriarse si no está diseñada correctamente.

Potencial de corrosión galvánica

La unión de dos metales diferentes puede crear una celda galvánica en presencia de un electrolito (como la humedad). Esto puede hacer que el metal menos noble se corroa a un ritmo acelerado.

El diseño debe considerar el entorno de servicio y, si es necesario, proteger la unión de elementos corrosivos.

Límites de temperatura más bajos

La resistencia de una unión soldada fuerte depende del metal de aporte, que inherentemente tiene un punto de fusión más bajo que los metales base. Esto significa que los componentes soldados fuertes no son adecuados para su uso en temperaturas que se acerquen al punto de fusión del material de aporte.

Tomando la decisión correcta para su aplicación

Utilice estos principios para guiar su toma de decisiones al considerar la soldadura fuerte para su proyecto.

- Si su enfoque principal es unir metales con puntos de fusión muy diferentes (por ejemplo, cobre con acero): La soldadura fuerte es una solución ideal porque une los materiales sin fundir el metal base de mayor temperatura.

- Si va a unir metales reactivos o refractarios: Debe utilizar un proceso de atmósfera controlada, como la soldadura fuerte al vacío, para evitar que los óxidos superficiales arruinen la unión.

- Si la unión estará sometida a ciclos térmicos o estrés significativos: Debe diseñar cuidadosamente la holgura de la unión para acomodar las diferentes tasas de expansión térmica de los materiales.

Al gestionar la expansión térmica y seleccionar el proceso correcto, la soldadura fuerte proporciona un método fiable y potente para la ingeniería de componentes complejos de múltiples metales.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Mecanismo principal | Utiliza un metal de aporte para unir materiales sin fundir los metales base. |

| Desafío clave | Gestionar las diferentes tasas de expansión térmica para evitar el estrés en la unión. |

| Ideal para | Unir metales con diferentes puntos de fusión (por ejemplo, cobre con acero). |

| Mejor proceso | Soldadura fuerte al vacío o en atmósfera controlada para metales reactivos/refractarios. |

¿Necesita unir metales disímiles para una aplicación exigente?

La soldadura fuerte es un proceso sofisticado que requiere el equipo y la experiencia adecuados para gestionar la expansión térmica y asegurar una unión fuerte y fiable. KINTEK se especializa en equipos de laboratorio de precisión y consumibles necesarios para procesos exitosos de soldadura fuerte, incluyendo sistemas de horno para soldadura fuerte en atmósfera controlada.

Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para los desafíos únicos de unión de materiales de su laboratorio. Contáctenos hoy para discutir su proyecto y descubrir cómo podemos mejorar sus capacidades.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Por qué es importante la fuerza de prensado en la sinterización? Lograr materiales más densos y resistentes más rápido

- ¿Qué es el método de sinterización por prensado en caliente? Una guía para la fabricación de materiales de alta densidad

- ¿Cuáles son las desventajas del prensado en caliente? Limitaciones clave para su proceso de fabricación

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes