En términos prácticos, no. Si bien la deposición física de vapor (PVD) es un acabado excepcionalmente duro y duradero, no se puede reparar en el lugar ni "retocar" si está profundamente rayado o dañado. El único método para restaurar un artículo recubierto con PVD dañado es eliminar por completo el recubrimiento original y luego volver a recubrir todo el objeto, un proceso que a menudo es complejo y costoso.

Las mismas propiedades que hacen que los recubrimientos PVD sean increíblemente duraderos —su unión atómica al sustrato y su extrema delgadez— son las que imposibilitan las reparaciones localizadas. El daño requiere un proceso de acabado completo a nivel de fábrica, no una simple solución.

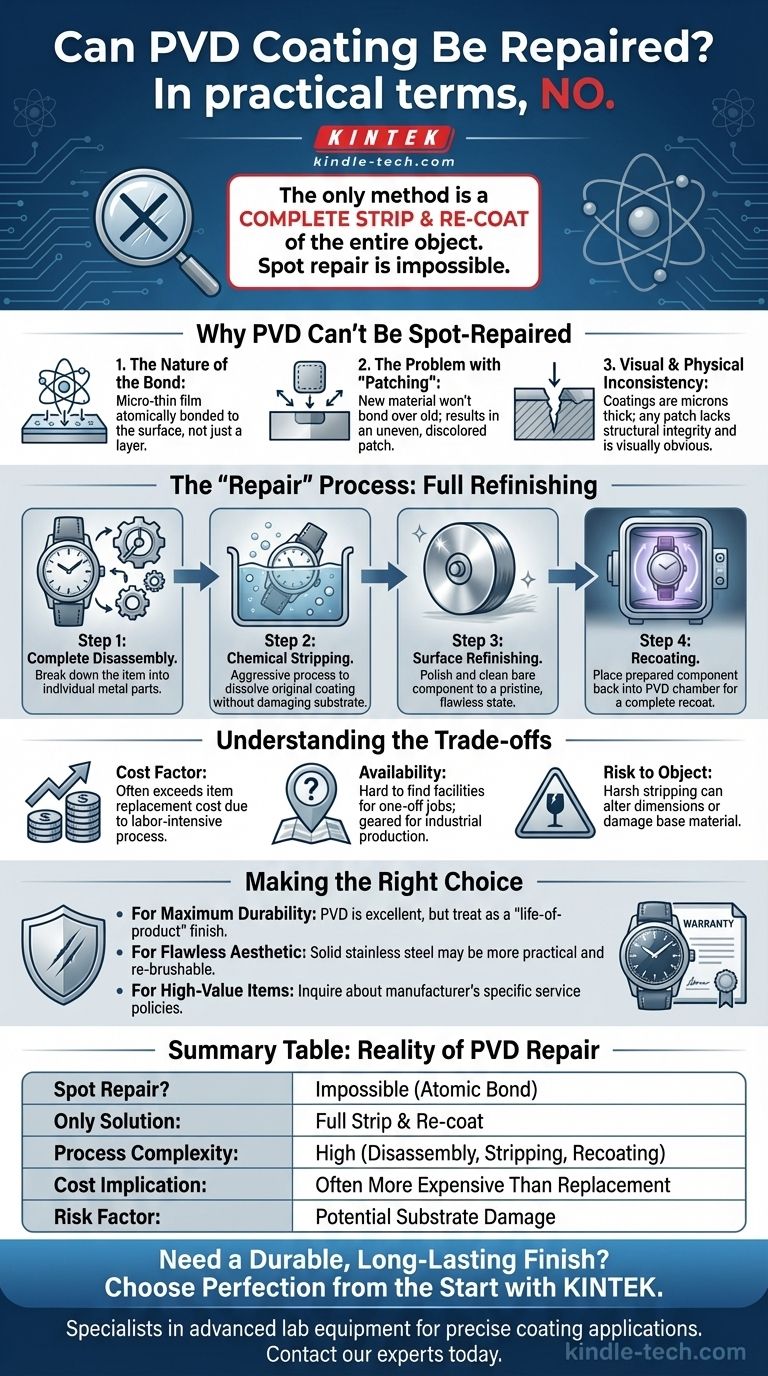

Por qué el PVD no se puede reparar en el lugar

Comprender la naturaleza del PVD revela por qué las reparaciones sencillas no son factibles. Es fundamentalmente diferente de la pintura o el recubrimiento en polvo.

La naturaleza de la unión

El PVD no es una capa de material que se asienta sobre la superficie; es una película microdelgada que se une atómicamente al sustrato en el vacío. Esto crea un acabado que forma parte del objeto en sí.

El problema de "parchear"

No se puede "rellenar" un arañazo en un recubrimiento PVD. Intentar aplicar material PVD nuevo sobre un área dañada daría como resultado un parche desigual y descolorido que no se adheriría correctamente. El proceso requiere una superficie prístina y perfectamente preparada que es imposible de lograr en un área pequeña y dañada.

Inconsistencia visual y física

Un recubrimiento PVD se mide en micras (milésimas de milímetro). Cualquier arañazo lo suficientemente profundo como para ser perceptible probablemente haya penetrado todo el recubrimiento hasta el sustrato subyacente. Un "parche" sería visualmente obvio y carecería de la integridad estructural del recubrimiento original y uniforme.

El proceso de "reparación": decapado y recubrimiento

Si bien un arañazo no se puede parchear, un objeto se puede restaurar a través de un proceso industrial de varios pasos. Esto no es una reparación, sino un acabado completo.

Paso 1: Desmontaje completo

El artículo debe desmontarse por completo. Solo el componente individual a recubrir puede entrar en la cámara de PVD. Para un reloj o un grifo, esto significa descomponerlo en sus piezas metálicas individuales.

Paso 2: Decapado químico

El recubrimiento PVD original debe eliminarse químicamente. Este es un proceso agresivo que utiliza agentes especializados que disuelven el recubrimiento sin, idealmente, dañar el metal base (el sustrato).

Paso 3: Acabado de la superficie

Una vez decapado, el componente desnudo debe pulirse y limpiarse hasta obtener un estado impecable, idéntico a como estaba antes de su primer recubrimiento. Cualquier imperfección restante en el sustrato será visible a través de la nueva capa de PVD.

Paso 4: Recubrimiento

Finalmente, el componente perfectamente preparado se vuelve a colocar en una cámara de vacío PVD, y todo el proceso de recubrimiento se realiza de nuevo desde cero.

Comprender las compensaciones

Este proceso de acabado tiene importantes implicaciones prácticas y económicas que debe considerar.

El factor costo

Decapar y recubrir un solo artículo requiere mucha mano de obra. A menudo es significativamente más caro que la aplicación original de PVD, que generalmente se realiza en lotes grandes y eficientes. Para muchos productos de consumo, el costo de reacabado puede superar fácilmente el costo de reemplazo del artículo en sí.

La disponibilidad del servicio

Puede ser difícil encontrar una instalación dispuesta a realizar un trabajo de acabado único para un producto de consumo. La mayoría de las empresas de recubrimiento PVD están orientadas a tiradas de producción a escala industrial, no a solicitudes de servicio individuales.

El riesgo para el objeto

El proceso de decapado químico es agresivo. Si no se realiza con extremo cuidado, puede alterar mínimamente las dimensiones o la textura del material subyacente. Siempre existe un pequeño riesgo de dañar la pieza original durante el proceso de acabado.

Tomar la decisión correcta para su objetivo

El PVD es una tecnología excelente, pero debe alinear sus características con sus expectativas a largo plazo.

- Si su enfoque principal es la máxima durabilidad y resistencia a los arañazos: El PVD es una opción sobresaliente. Sin embargo, debe considerarlo un acabado para "toda la vida útil del producto" y aceptar que los daños cosméticos menores pueden ser permanentes.

- Si su enfoque principal es mantener una estética impecable con el tiempo: Un material más simple como el acero inoxidable macizo puede ser más práctico. Se raya más fácilmente, pero se puede volver a cepillar o pulir a una condición nueva con relativa facilidad.

- Si está comprando un artículo PVD de alto valor (como un reloj de lujo): Pregunte sobre la política de servicio específica del fabricante. Algunas marcas de alta gama ofrecen reemplazo de la caja o acabado como un servicio (costoso), mientras que otras no.

En última instancia, debe considerar el PVD como un acabado de alto rendimiento y semipermanente, no como una superficie que se pueda mantener o reparar fácilmente.

Tabla de resumen:

| Aspecto | Realidad de la reparación de PVD |

|---|---|

| ¿Reparación en el lugar? | Imposible debido a la unión a nivel atómico. |

| Única solución | Decapado completo y recubrimiento de todo el objeto. |

| Complejidad del proceso | Alta; requiere desmontaje, decapado químico y recubrimiento. |

| Implicación de costos | A menudo más caro que reemplazar el artículo. |

| Factor de riesgo | Posible daño al sustrato subyacente durante el decapado. |

¿Necesita un acabado duradero y de larga duración para sus componentes?

Comprender la permanencia del recubrimiento PVD es clave para seleccionar el tratamiento de superficie adecuado para sus productos. En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento precisas. Ya sea que esté desarrollando componentes de alto desgaste o artículos de lujo, nuestras soluciones garantizan un acabado impecable y duradero desde el principio.

Permítanos ayudarle a lograr la perfección a la primera. Contacte hoy a nuestros expertos para discutir cómo nuestro equipo puede satisfacer las necesidades de recubrimiento y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado