Fundamentalmente, no, la soldadura blanda no se puede usar para soldadura fuerte. Los dos procesos se distinguen por un umbral de temperatura específico que dicta el tipo de metal de aporte utilizado y la resistencia resultante de la unión. Usar una aleación de soldadura blanda de baja temperatura en una aplicación de soldadura fuerte de alta temperatura simplemente provocaría que se derritiera y fallara mucho antes de que se pudiera formar una unión de soldadura fuerte adecuada.

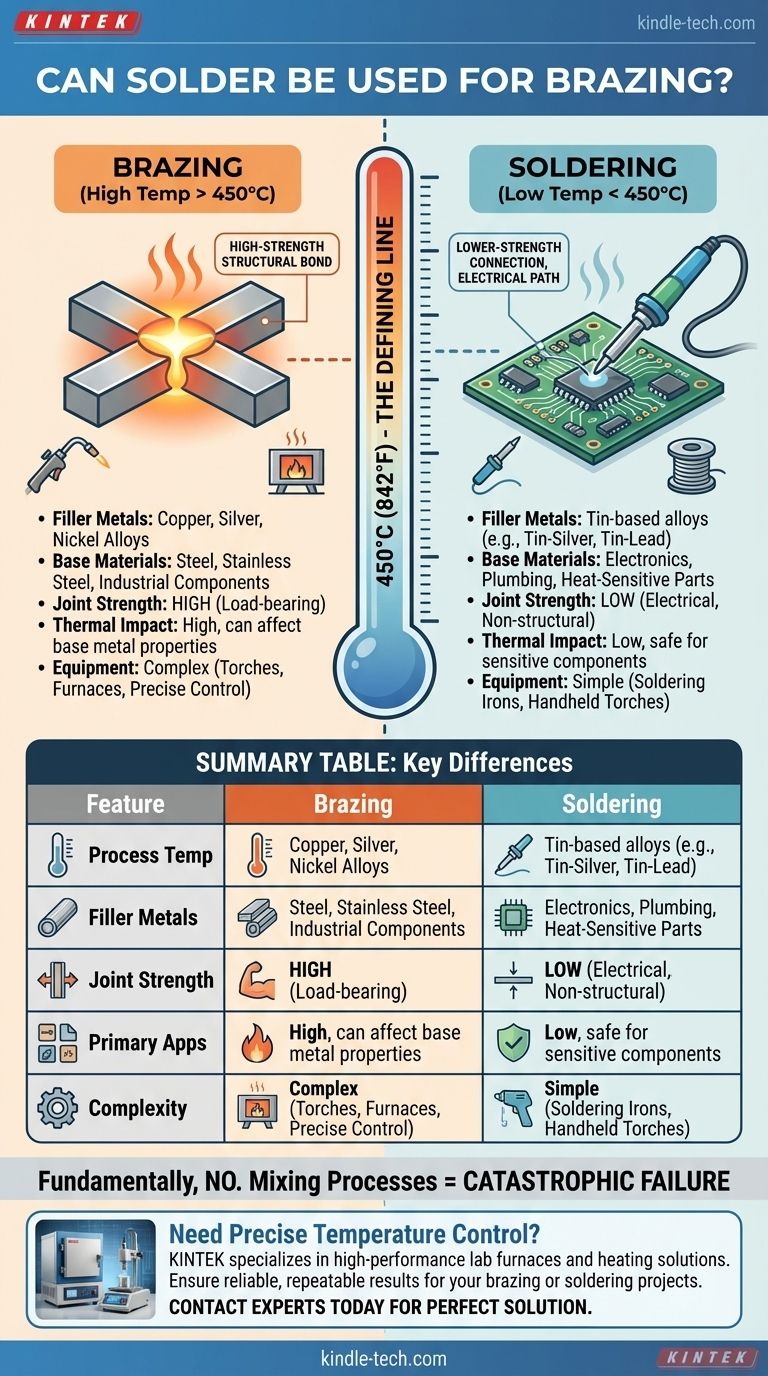

Aunque la soldadura blanda y la soldadura fuerte parecen similares, son procesos metalúrgicos fundamentalmente diferentes definidos por un factor crítico: la temperatura. La soldadura fuerte crea una unión estructural de alta resistencia por encima de los 450 °C (842 °F), mientras que la soldadura blanda crea una conexión de menor resistencia muy por debajo de ese umbral. Confundir los dos puede llevar a un fallo catastrófico de la unión.

La línea definitoria: Temperatura y ciencia de los materiales

Para comprender por qué estos procesos no son intercambiables, primero debemos establecer la definición clara y estándar de la industria que los separa.

La regla de los 450 °C (842 °F)

La distinción más importante es el punto de fusión del metal de aporte.

La soldadura fuerte (Brazing) es un proceso de unión que utiliza un metal de aporte con un punto de fusión superior a 450 °C (842 °F), pero inferior al punto de fusión de los metales base que se unen.

La soldadura blanda (Soldering) utiliza un metal de aporte (soldadura blanda) con un punto de fusión inferior a 450 °C (842 °F).

Cómo la temperatura lo dicta todo

Esta diferencia de temperatura no es arbitraria. Dicta las aleaciones que se pueden usar como aportes, el equipo requerido y, lo más importante, las propiedades mecánicas de la unión final.

Las altas temperaturas en la soldadura fuerte permiten el uso de aleaciones de aporte fuertes y robustas como cobre, plata y aluminio-silicio. La soldadura blanda, por necesidad, utiliza aleaciones más blandas y de menor punto de fusión basadas en estaño.

¿Qué es la soldadura fuerte (Brazing)? La unión de alta temperatura

La soldadura fuerte está diseñada para crear uniones fuertes, permanentes y, a menudo, estructurales que pueden soportar un estrés significativo y altas temperaturas de servicio.

El proceso de soldadura fuerte

Durante la soldadura fuerte, el metal de aporte se calienta ligeramente por encima de su punto de fusión y es arrastrado hacia el espacio estrecho entre los materiales base por acción capilar. Este fenómeno a menudo se denomina humectación.

Fundamentalmente, los metales base no se funden. La unión se forma por la difusión del metal de aporte en la capa superficial de los materiales base, creando una potente conexión metalúrgica.

Metales de aporte para soldadura fuerte

Las aleaciones para soldadura fuerte están diseñadas para ofrecer resistencia a altas temperaturas. Como indican las referencias, los aportes comunes incluyen cobre, aleaciones de cobre-plata, aleaciones de níquel y aleaciones de aluminio-silicio.

Metales base compatibles

Debido a su resistencia, la soldadura fuerte se utiliza para unir una amplia gama de materiales industriales, incluidos acero, acero inoxidable, hierro fundido, níquel, cobre, latón e incluso cerámica.

¿Qué es la soldadura blanda (Soldering)? La conexión de baja temperatura

La soldadura blanda está diseñada para aplicaciones donde la alta resistencia es secundaria a otros factores, como la conductividad eléctrica o la necesidad de evitar daños por calor en los componentes.

El proceso de soldadura blanda

El mecanismo de la soldadura blanda es similar al de la soldadura fuerte: un metal de aporte fundido fluye hacia una unión, pero ocurre a una temperatura mucho más baja.

La unión resultante es principalmente adhesiva, con una difusión muy limitada en los materiales base. Esta es la razón por la que una unión soldada blanda es fundamentalmente más débil que una soldada fuerte.

Aleaciones de soldadura blanda comunes

Las soldaduras blandas típicas son aleaciones a base de estaño, a menudo mezcladas con plata, cobre o, históricamente, plomo. Estos materiales se eligen por sus bajos puntos de fusión y su excelente conductividad eléctrica.

Aplicaciones típicas

La soldadura blanda es el estándar para ensamblar placas de circuitos electrónicos porque el calor bajo no destruye los componentes sensibles. También se utiliza ampliamente en plomería para unir tuberías de cobre, donde la unión debe ser estanca pero no se enfrenta a cargas estructurales extremas.

Comprender las compensaciones

Elegir entre estos procesos requiere reconocer sus compromisos inherentes.

Resistencia de la unión

La soldadura fuerte crea uniones significativamente más resistentes que las uniones soldadas blandas. Una unión soldada fuerte correctamente puede ser a menudo tan fuerte o incluso más fuerte que los propios metales base.

La soldadura blanda produce una unión mucho más débil que no es adecuada para aplicaciones estructurales o de alto estrés.

Impacto térmico en los materiales

El alto calor de la soldadura fuerte puede afectar a los metales base. Por ejemplo, puede recocer o ablandar los aceros endurecidos, un factor que debe considerarse en el diseño.

El bajo aporte de calor de la soldadura blanda es su principal ventaja, lo que la hace segura para unir componentes delicados o sensibles al calor que serían destruidos por las temperaturas de la soldadura fuerte.

Complejidad del proceso

La soldadura fuerte generalmente requiere un control de calor y una preparación más precisos, a menudo involucrando antorchas u hornos de atmósfera controlada para prevenir la oxidación.

La soldadura blanda generalmente se puede realizar con equipos más simples, como un soldador o una pequeña antorcha de mano.

Tomar la decisión correcta para su aplicación

El proceso correcto se determina enteramente por las exigencias del producto final.

- Si su enfoque principal es la integridad estructural y el rendimiento a alta temperatura: La soldadura fuerte es la única opción aceptable para crear uniones resistentes y que soporten carga.

- Si su enfoque principal es unir componentes electrónicos sensibles al calor o garantizar la conductividad: La soldadura blanda es el método correcto para prevenir daños en los componentes mientras se crea una ruta eléctrica.

- Si su enfoque principal es un sello simple y estanco en una aplicación de bajo estrés como la plomería: La soldadura blanda es el método estándar, más accesible y seguro.

Al respetar este límite fundamental de temperatura, se asegura la selección del método de unión correcto, confiable y seguro para su proyecto.

Tabla de resumen:

| Característica | Soldadura Fuerte (Brazing) | Soldadura Blanda (Soldering) |

|---|---|---|

| Temperatura del proceso | Superior a 450 °C (842 °F) | Inferior a 450 °C (842 °F) |

| Metales de aporte | Cobre, Plata, aleaciones de Níquel | Aleaciones a base de Estaño (ej. Estaño-Plata, Estaño-Plomo) |

| Resistencia de la unión | Alta (estructural, soporta carga) | Baja (eléctrica, no estructural) |

| Aplicaciones principales | Acero, acero inoxidable, componentes industriales | Electrónica, plomería, piezas sensibles al calor |

| Complejidad del equipo | Mayor (antorchas, hornos) | Menor (soldadores) |

¿Necesita el equipo adecuado para su proyecto de soldadura fuerte o soldadura blanda? KINTEK se especializa en hornos de laboratorio de alto rendimiento y soluciones de calentamiento para un control preciso de la temperatura. Ya sea que esté uniendo metales industriales o ensamblando electrónica delicada, nuestro equipo garantiza resultados confiables y repetibles. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Máquina automática de prensa térmica de laboratorio

- Enfriador de trampa fría directa para vacío

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

La gente también pregunta

- ¿Son las uniones soldadas por soldadura fuerte (brazing) más resistentes que las uniones soldadas por soldadura (welding)? Elegir el método de unión adecuado para su ensamblaje

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing)? Lograr ensamblajes metálicos fuertes, limpios y complejos

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuáles son las 4 desventajas de la soldadura fuerte? Comprender las limitaciones críticas de este método de unión

- ¿Se puede utilizar el grafito como elemento calefactor? Descubra su potencia a alta temperatura en entornos controlados