Sí, absolutamente se puede. Un horno de inducción no solo es capaz de fundir aluminio y sus aleaciones, sino que es un método ampliamente utilizado y altamente eficiente para hacerlo. La tecnología funciona para una vasta gama de metales ferrosos, como el hierro y el acero, y metales no ferrosos, incluyendo cobre, latón y aluminio.

La conclusión principal es que, si bien los hornos de inducción son excelentes para fundir aluminio debido a su velocidad y eficiencia, el éxito depende de gestionar las propiedades únicas del aluminio. Controlar la oxidación y la temperatura es más crítico que lograr la máxima potencia.

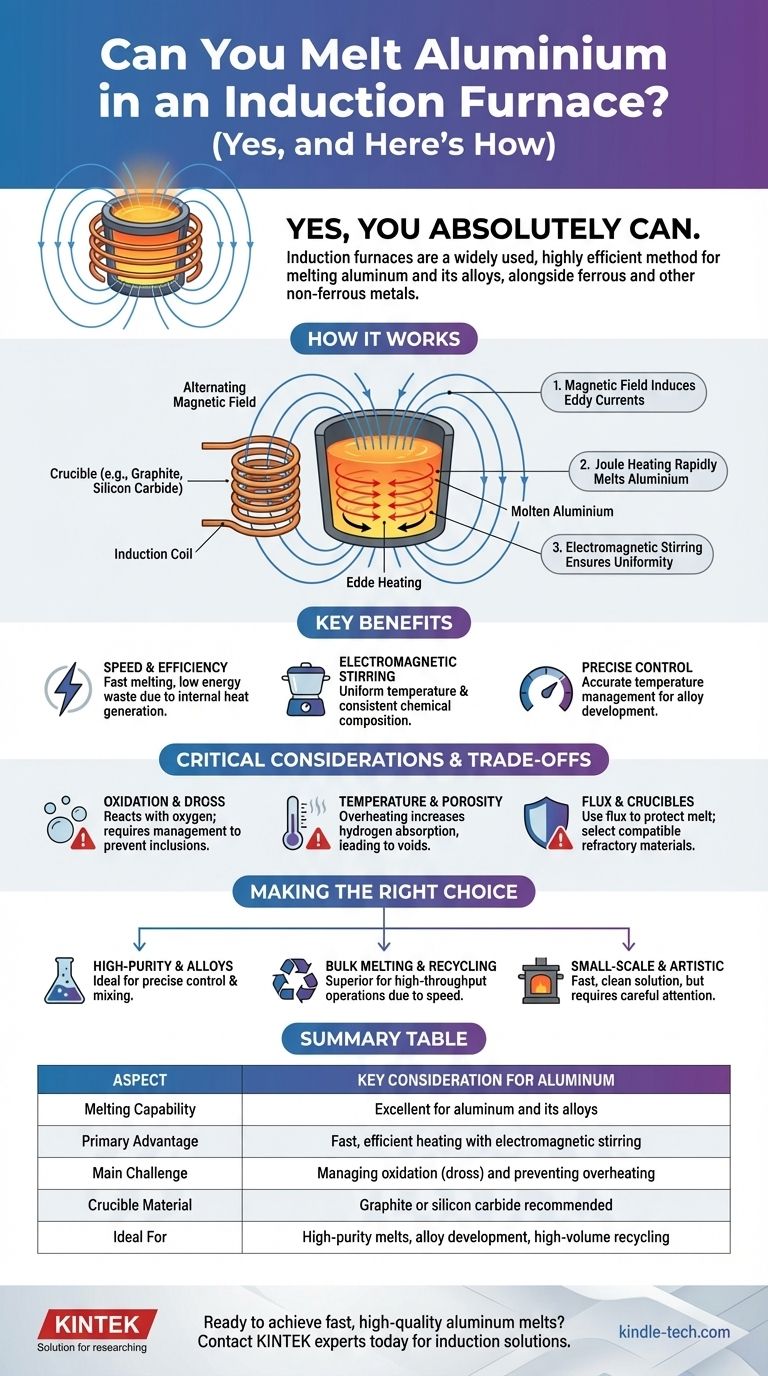

Cómo funcionan los hornos de inducción para el aluminio

Un horno de inducción no utiliza una llama externa ni un elemento calefactor. En su lugar, utiliza los principios del electromagnetismo para calentar el metal directamente, lo que resulta en un proceso de fusión rápido, limpio y controlable.

El principio del calentamiento por inducción

El horno genera un potente campo magnético alterno alrededor de un crisol que contiene el aluminio. Este campo magnético induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del metal. La resistencia eléctrica natural del aluminio hace que estas corrientes generen un calor intenso, un fenómeno llamado calentamiento Joule, elevando rápidamente el metal a su punto de fusión.

La ventaja de la agitación electromagnética

Un beneficio significativo de este proceso es la acción de agitación natural creada por las fuerzas magnéticas. Esta agitación electromagnética asegura que el aluminio fundido se mezcle constantemente, lo que lleva a una temperatura uniforme y una composición química consistente en toda la masa fundida. Esto es especialmente valioso al crear aleaciones de aluminio específicas añadiendo otros elementos.

Velocidad y eficiencia

Los hornos de inducción son excepcionalmente rápidos. Dependiendo del tamaño y la potencia de la unidad, un lote de aluminio puede fundirse en minutos. Debido a que el calor se genera dentro del propio metal, se desperdicia muy poca energía, lo que lo convierte en un proceso altamente eficiente en comparación con los hornos tradicionales de combustible.

Consideraciones clave y compensaciones

Aunque es eficaz, fundir aluminio con inducción requiere una gestión cuidadosa. Las propiedades que hacen del aluminio un material valioso también presentan desafíos únicos durante el proceso de fusión.

Gestión de la oxidación y la escoria

El aluminio reacciona muy fácilmente con el oxígeno del aire, formando una capa de óxido de aluminio (escoria) en la superficie de la masa fundida. La vigorosa acción de agitación de un horno de inducción a veces puede plegar esta escoria de nuevo en el metal fundido, creando inclusiones que comprometen la calidad de la fundición final.

El papel crítico del control de la temperatura

Los hornos de inducción pueden alcanzar temperaturas extremadamente altas, pero para el aluminio, esta potencia debe controlarse cuidadosamente. El sobrecalentamiento de la masa fundida aumenta significativamente la oxidación y puede hacer que absorba gas hidrógeno de la atmósfera. Este gas disuelto conduce a la porosidad, un defecto crítico que crea pequeños huecos en el metal solidificado, debilitándolo gravemente.

Uso de fundente para proteger la masa fundida

Para combatir la oxidación, a menudo se añade una capa de fundente a la parte superior del aluminio fundido. Este material crea una barrera protectora contra la atmósfera y ayuda a aglomerar la escoria, facilitando su eliminación antes del vertido. Esto aborda el desafío de gestionar las impurezas y los oxidantes.

Elección del crisol adecuado

El crisol, que contiene el metal, debe estar hecho de un material refractario que pueda soportar altas temperaturas y no reaccione con el aluminio fundido. El grafito y el carburo de silicio son opciones comunes y efectivas para aplicaciones de fusión de aluminio.

Tomar la decisión correcta para su aplicación

Un horno de inducción es una herramienta potente para fundir aluminio, pero su aplicación debe alinearse con sus objetivos específicos.

- Si su enfoque principal son las fusiones de alta pureza o el desarrollo de aleaciones: El control preciso de la temperatura y la excelente acción de mezcla de un horno de inducción son ideales. Un horno de inducción al vacío ofrece la máxima protección contra la contaminación atmosférica.

- Si su enfoque principal es la fusión a granel o el reciclaje de chatarra: La pura velocidad y eficiencia energética de la tecnología de inducción la convierten en una opción superior para operaciones de alto rendimiento.

- Si su enfoque principal es la fundición a pequeña escala o artística: Los hornos de inducción más pequeños proporcionan una solución rápida, limpia y relativamente compacta, pero una atención cuidadosa a la gestión de la escoria y la temperatura sigue siendo esencial para obtener resultados de calidad.

Al comprender y controlar el proceso, la fusión por inducción se convierte en uno de los métodos más efectivos para producir aluminio fundido de alta calidad.

Tabla resumen:

| Aspecto | Consideración clave para el aluminio |

|---|---|

| Capacidad de fusión | Excelente para aluminio y sus aleaciones |

| Ventaja principal | Calentamiento rápido y eficiente con agitación electromagnética |

| Desafío principal | Gestionar la oxidación (escoria) y prevenir el sobrecalentamiento |

| Material del crisol | Se recomienda grafito o carburo de silicio |

| Ideal para | Fusiones de alta pureza, desarrollo de aleaciones y reciclaje de alto volumen |

¿Listo para lograr fusiones de aluminio rápidas y de alta calidad?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos hornos de inducción perfectos para sus necesidades de fusión de aluminio y desarrollo de aleaciones. Nuestras soluciones ofrecen el control preciso de la temperatura y la eficiencia necesarios para gestionar la oxidación y producir resultados superiores.

Contacte hoy mismo a nuestros expertos para encontrar el sistema de fusión por inducción ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas