Sí, la soldadura fuerte requiere fundamentalmente calor. Todo el proceso se define por la aplicación controlada de energía térmica para fundir un metal de aporte, que luego fluye hacia una unión para unir dos o más materiales base sin fundir los materiales mismos.

La soldadura fuerte no se trata simplemente de aplicar calor; se trata de una gestión térmica precisa. El objetivo es calentar un conjunto a una temperatura específica —lo suficientemente caliente como para fundir una aleación de aporte pero lo suficientemente fría como para mantener los metales base sólidos—, permitiendo que la física cree una unión fuerte y permanente.

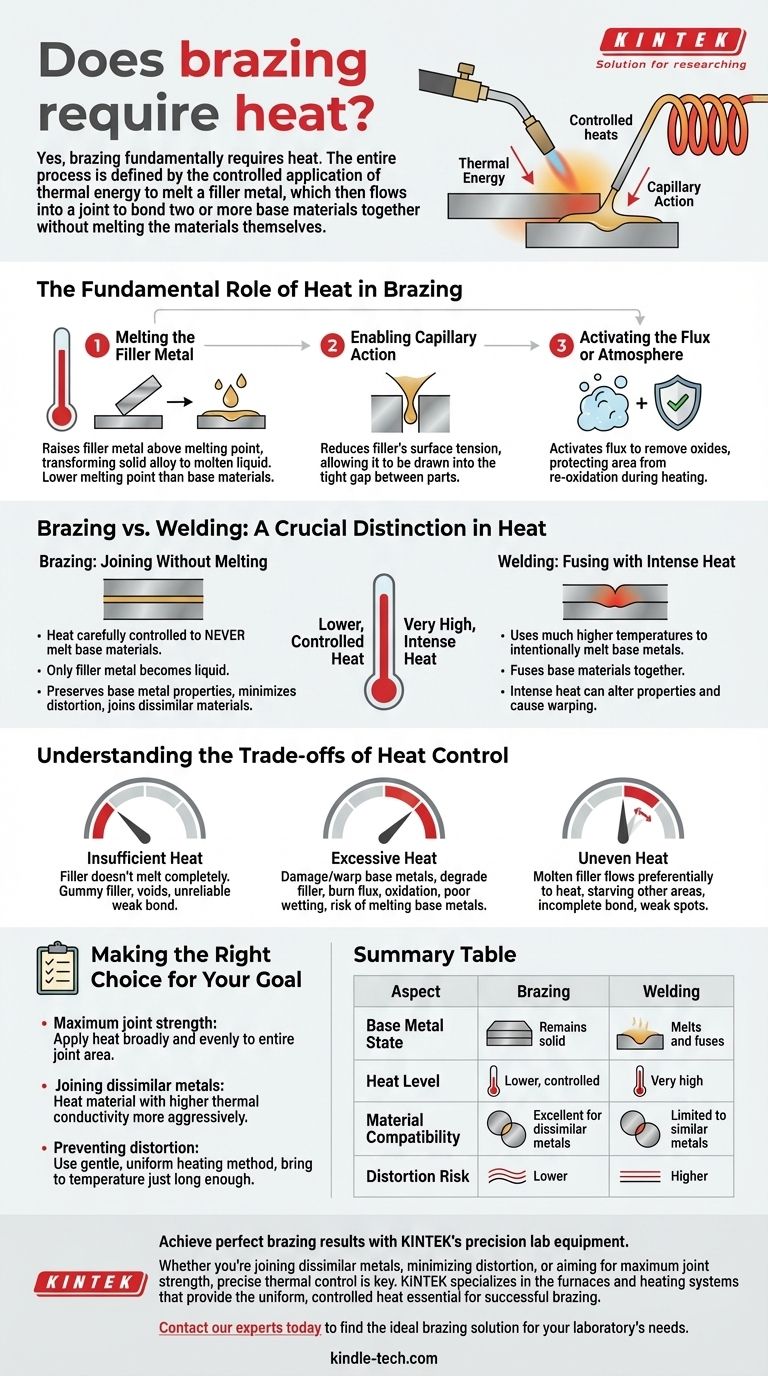

El papel fundamental del calor en la soldadura fuerte

El calor es el catalizador que permite las tres acciones críticas del proceso de soldadura fuerte. Sin él, no se puede formar una unión soldada.

Fusión del metal de aporte

El propósito principal del calor es elevar el metal de aporte por encima de su temperatura de fusión específica (su punto de liquidus). Esto transforma la aleación sólida en un líquido fundido.

Según los principios metalúrgicos, este metal de aporte está diseñado intencionalmente para tener un punto de fusión más bajo que los materiales base que se unen.

Habilitación de la acción capilar

Una vez fundido, el metal de aporte líquido debe "mojar" y fluir a través de las superficies de los metales base. El calor reduce la tensión superficial del aporte, permitiendo que sea arrastrado hacia el espacio estrecho entre las piezas mediante una fuerza conocida como acción capilar.

Este flujo capilar es la característica de una soldadura fuerte ejecutada correctamente, asegurando que el metal de aporte se distribuya uniformemente por toda la unión para una máxima resistencia.

Activación del fundente o la atmósfera

En la mayoría de las operaciones de soldadura fuerte, se aplica un fundente químico a la unión antes del calentamiento. El calor activa este fundente, haciendo que elimine los óxidos de los metales base y proteja el área de la reoxidación durante el ciclo de calentamiento.

En la soldadura fuerte en horno, el calor trabaja con una atmósfera controlada (como hidrógeno o nitrógeno) para realizar esta misma función de limpieza y protección.

Soldadura fuerte vs. soldadura: una distinción crucial en el calor

Comprender cómo se utiliza el calor en la soldadura fuerte es más claro al compararlo con la soldadura. Si bien ambos unen metales, su enfoque de la energía térmica es fundamentalmente diferente.

Soldadura fuerte: unión sin fusión

En la soldadura fuerte, el calor se controla cuidadosamente para nunca fundir los materiales base. Solo el metal de aporte se vuelve líquido.

Este enfoque de baja temperatura preserva las propiedades originales de los metales base, minimiza la distorsión y permite la unión de materiales diferentes (por ejemplo, cobre con acero).

Soldadura: fusión con calor intenso

La soldadura utiliza temperaturas mucho más altas para fundir intencionalmente los bordes de los metales base. Los baños fundidos de los materiales base se fusionan, a menudo con la adición de un material de aporte.

Esto crea una unión que es metalúrgicamente parte de los componentes originales, pero el calor intenso puede alterar las propiedades del material y causar una deformación significativa.

Comprender las ventajas y desventajas del control del calor

El éxito de una unión soldada depende completamente de la aplicación precisa del calor. Tanto el calor insuficiente como el excesivo provocarán fallas.

El riesgo de calor insuficiente

Si el conjunto no se eleva a la temperatura correcta, el metal de aporte no se fundirá por completo ni fluirá correctamente. Esto da como resultado un aporte "gomoso" que no penetra en la unión, creando huecos y una unión débil y poco confiable.

El peligro del calor excesivo

El sobrecalentamiento es igualmente perjudicial. Puede dañar o deformar los metales base, degradar las propiedades metalúrgicas de la aleación de aporte y quemar el fundente protector prematuramente, lo que provoca oxidación y un mal mojado. En casos extremos, se corre el riesgo de fundir los metales base, lo que anula el propósito de la soldadura fuerte.

El problema del calor desigual

Si una parte de la unión está más caliente que otra, el aporte fundido fluirá preferentemente hacia el calor. Esto puede privar de material a otras áreas de la unión, lo que lleva a una unión incompleta con puntos débiles significativos.

Tomar la decisión correcta para su objetivo

Controlar el calor es la habilidad más crítica en la soldadura fuerte. Su estrategia de calentamiento debe alinearse directamente con el resultado deseado para la pieza terminada.

- Si su enfoque principal es la máxima resistencia de la unión: Aplique calor de manera amplia y uniforme a toda el área de la unión, fomentando que el aporte se introduzca uniformemente a través de todo el espacio capilar.

- Si su enfoque principal es unir metales diferentes: Caliente el material con mayor conductividad térmica de manera más agresiva para que ambos lados de la unión alcancen la temperatura de soldadura fuerte simultáneamente.

- Si su enfoque principal es evitar la distorsión: Utilice un método de calentamiento suave y uniforme y eleve el conjunto a la temperatura el tiempo justo para asegurar que el aporte fluya completamente.

En última instancia, el calor es la herramienta esencial que desbloquea el proceso único de unión metalúrgica de la soldadura fuerte.

Tabla resumen:

| Aspecto | Soldadura fuerte | Soldadura |

|---|---|---|

| Estado del metal base | Permanece sólido | Se funde y se fusiona |

| Nivel de calor | Inferior, controlado | Muy alto |

| Compatibilidad de materiales | Excelente para metales diferentes | Limitado a metales similares |

| Riesgo de distorsión | Menor | Mayor |

Obtenga resultados de soldadura fuerte perfectos con el equipo de laboratorio de precisión de KINTEK.

Ya sea que esté uniendo metales diferentes, minimizando la distorsión o buscando la máxima resistencia de la unión, el control térmico preciso es clave. KINTEK se especializa en hornos y sistemas de calentamiento que proporcionan el calor uniforme y controlado esencial para una soldadura fuerte exitosa.

Deje que nuestra experiencia en equipos de laboratorio le ayude a lograr uniones más fuertes y fiables. Contacte hoy mismo a nuestros expertos para encontrar la solución de soldadura fuerte ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿El endurecimiento aumenta la resistencia a la tracción? Impulsa la resistencia del material para aplicaciones exigentes

- ¿Cuánto tiempo tarda una casa en enfriarse después de un tratamiento térmico? Una guía para una recuperación segura y rápida

- ¿Qué tan precisa es el análisis por FRX? Una guía sobre la precisión del análisis elemental

- ¿Qué es un reactor de lecho fluidizado para pirólisis? Maximice el rendimiento de bioaceite con una transferencia de calor superior

- ¿Cuál es la diferencia entre las técnicas de FRX y DRX? Una guía para elegir la herramienta analítica adecuada

- ¿Qué significa la deposición física de vapor? Una guía para recubrimientos de película delgada de alto rendimiento

- ¿Qué es similar a la soldadura fuerte (brazing)? Una guía sobre soldadura blanda (soldering), soldadura por fusión (welding) y unión térmica.

- ¿Se puede pulverizar aluminio? Domine el proceso para obtener películas delgadas de alta calidad