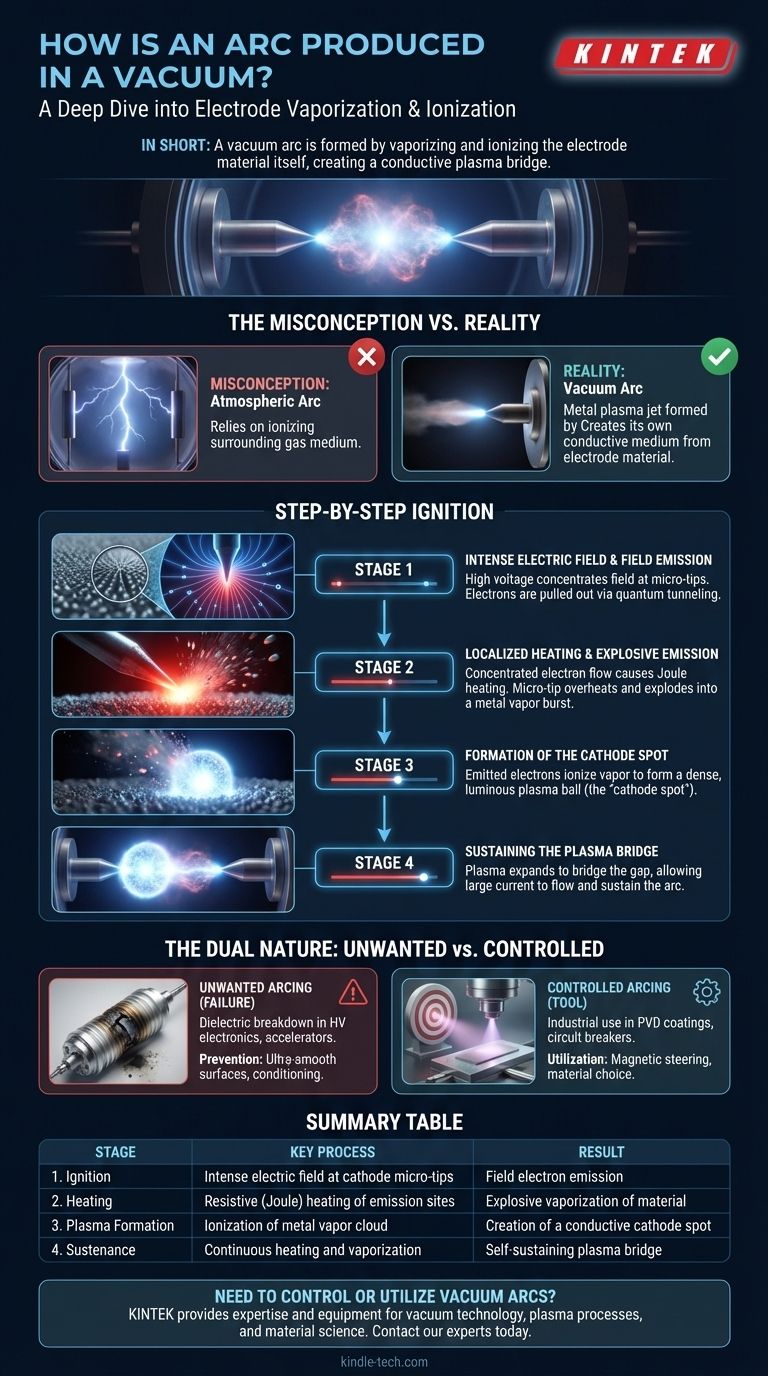

En resumen, un arco de vacío se produce vaporizando e ionizando el propio material del electrodo. Debido a que un vacío carece de un medio gaseoso para ionizar, un campo eléctrico suficientemente alto entre dos electrodos arranca electrones de la superficie del cátodo, provocando que puntos microscópicos se sobrecalienten y vaporicen explosivamente. Esto crea una nube pequeña y densa de plasma metálico que actúa como puente conductor, permitiendo el flujo de una gran corriente y manteniendo el arco.

Un error común es pensar que un vacío perfecto no puede conducir electricidad. En realidad, un arco de vacío evita la necesidad de un gas creando su propio medio conductor—un chorro de plasma formado a partir del material del electrodo—provocado por una intensa emisión de campo eléctrico.

El Concepto Erróneo: Por Qué un Vacío "Perfecto" Todavía Produce Arcos

Los ingenieros acostumbrados a las condiciones atmosféricas a menudo piensan en la formación de arcos como la ruptura de un gas, como el aire. En el vacío, esta intuición es engañosa. El mecanismo es completamente diferente y depende de los propios electrodos.

La Ausencia de Iones Gaseosos

En un arco estándar (como un rayo), el campo eléctrico es lo suficientemente fuerte como para arrancar electrones de las moléculas de gas, creando un camino conductor de gas ionizado. En un alto vacío, prácticamente no hay moléculas de gas para ionizar, por lo que este proceso no puede ocurrir.

Los Electrodos se Convierten en el Combustible

En lugar de utilizar un gas circundante, un arco de vacío utiliza el metal sólido (o líquido) de los electrodos como material de origen para su plasma conductor. El arco es, en esencia, un chorro autosostenido de metal vaporizado e ionizado.

La Ignición Paso a Paso de un Arco de Vacío

La formación de un arco de vacío es un evento rápido y explosivo que ocurre en distintas etapas físicas. Todo comienza en la superficie del electrodo negativo, el cátodo.

Etapa 1: Campo Eléctrico Intenso y Emisión de Campo

Incluso las superficies muy pulidas tienen irregularidades microscópicas: pequeños puntos y filamentos. Un voltaje aplicado crea un campo eléctrico que se concentra intensamente en estas puntas afiladas.

Cuando el campo eléctrico local se vuelve extremadamente alto (del orden de miles de millones de voltios por metro), puede extraer electrones directamente del material del cátodo a través de un proceso mecánico cuántico llamado emisión de electrones de campo.

Etapa 2: Calentamiento Localizado y Emisión Explosiva

Los electrones emitidos por campo fluyen en un haz altamente concentrado a través de la microprotuberancia. Esta intensa densidad de corriente provoca un calentamiento resistivo localizado rápido (calentamiento Joule).

En nanosegundos, la punta de la microprotuberancia se calienta hasta su punto de ebullición y explota, liberando una ráfaga de vapor metálico neutro y electrones en el espacio de vacío. Este proceso se conoce como emisión explosiva de electrones.

Etapa 3: Formación del Punto Catódico

Los electrones emitidos ionizan inmediatamente la nube de vapor metálico recién creada, formando una bola de plasma diminuta, extremadamente densa y luminosa. Este es el punto catódico.

El punto catódico es el motor del arco de vacío. Se mueve rápida e irregularmente a través de la superficie del cátodo, dejando un rastro de cráteres microscópicos y proporcionando continuamente el material vaporizado necesario para sostener el arco.

Etapa 4: Mantenimiento del Puente de Plasma

Este plasma es un excelente conductor eléctrico. Se expande para tender un puente sobre el espacio entre el cátodo y el ánodo, estableciendo un camino para que fluya una gran corriente de arco.

El flujo de esta corriente continúa calentando el cátodo, creando nuevos puntos catódicos y asegurando un suministro continuo de plasma metálico. Mientras la fuente de alimentación pueda suministrar suficiente corriente, el arco se autosostiene.

Comprender las Compensaciones: La Naturaleza Dual de los Arcos de Vacío

Comprender este proceso es fundamental porque la formación de arcos en el vacío es un modo de fallo catastrófico o una herramienta industrial muy útil, dependiendo del contexto.

Arcos No Deseados: El Problema de la Ruptura

En la electrónica de alto voltaje, los aceleradores de partículas y los sistemas satelitales, el vacío se utiliza como aislante. Los arcos incontrolados representan una ruptura dieléctrica que puede causar daños catastróficos a los componentes al cortocircuitar el sistema. Prevenirlo implica un acabado superficial ultra-liso, una cuidadosa selección de materiales y un proceso llamado "acondicionamiento" para quemar los posibles sitios de emisión.

Arcos Controlados: La Herramienta Industrial

Por el contrario, algunas tecnologías están diseñadas para aprovechar este efecto. En los interruptores de vacío (disyuntores de alto voltaje), se crea intencionalmente un arco para interrumpir corrientes enormes. Luego, el arco se extingue rápidamente a medida que los contactos se separan, rompiendo el circuito de forma segura.

En la deposición por vaporización física con arco (Arc-PVD), se utiliza un arco controlado para vaporizar un material del cátodo (como el titanio) y depositar recubrimientos duros de alto rendimiento (como TiN) sobre herramientas y componentes. El punto catódico se dirige con campos magnéticos para garantizar una erosión y un recubrimiento uniformes.

Tomar la Decisión Correcta para su Objetivo

Su enfoque del arco de vacío depende completamente de si está tratando de prevenirlo o utilizarlo.

- Si su enfoque principal es prevenir la ruptura: Su objetivo es suprimir la emisión de campo diseñando electrodos lisos, eligiendo materiales con altas funciones de trabajo y asegurando superficies ultralimpias libres de contaminantes.

- Si su enfoque principal es aprovechar el arco (por ejemplo, para recubrimientos): Su objetivo es promover una ignición de arco estable y controlar el movimiento del punto catódico utilizando materiales de cátodo específicos, niveles de corriente optimizados y campos magnéticos externos.

En última instancia, dominar el comportamiento de un arco de vacío se trata de controlar las condiciones en la superficie del cátodo.

Tabla Resumen:

| Etapa | Proceso Clave | Resultado |

|---|---|---|

| 1. Ignición | Campo eléctrico intenso en las micro-puntas del cátodo | Emisión de electrones de campo |

| 2. Calentamiento | Calentamiento resistivo (Joule) de los sitios de emisión | Vaporización explosiva del material del electrodo |

| 3. Formación de Plasma | Ionización de la nube de vapor metálico | Creación de un punto catódico conductor |

| 4. Sostenimiento | Calentamiento y vaporización continuos | Puente de plasma autosostenido para la corriente del arco |

¿Necesita Controlar o Utilizar Arcos de Vacío en su Laboratorio?

Ya sea que su objetivo sea prevenir la ruptura dieléctrica en sistemas de alto voltaje o aprovechar un arco estable para una deposición de recubrimiento precisa, KINTEK tiene la experiencia y el equipo para apoyar su investigación y producción. Como especialista en equipos y consumibles de laboratorio, ofrecemos soluciones para tecnología de vacío, procesos de plasma y aplicaciones de ciencia de materiales.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr un control preciso sobre sus procesos de vacío y mejorar las capacidades de su laboratorio.

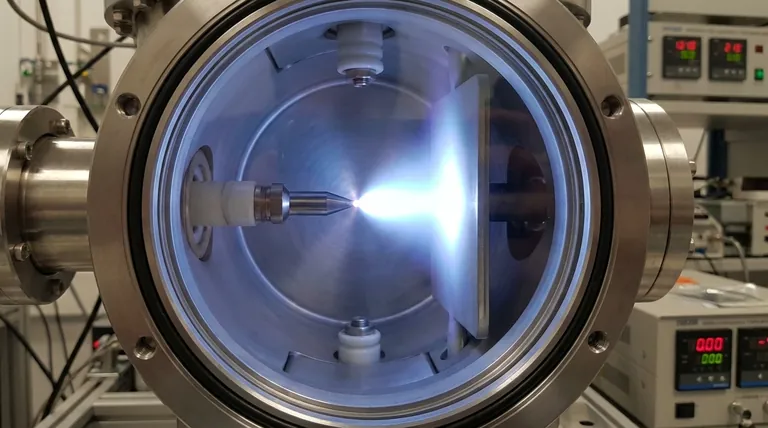

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento