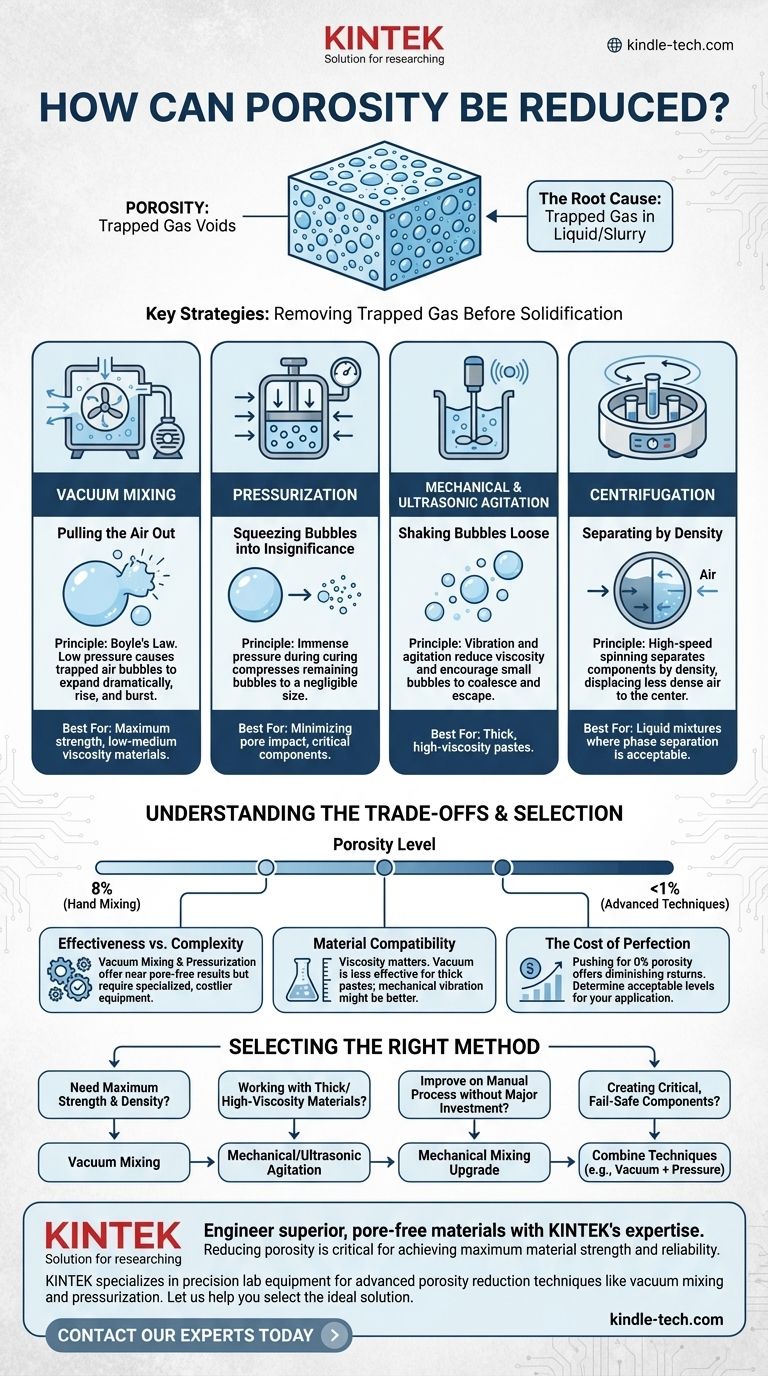

Para reducir la porosidad, debe eliminar activamente los gases atrapados de un líquido o lechada antes de que se solidifique. Los métodos más efectivos implican la mezcla al vacío, la presurización durante el curado, la agitación mecánica o ultrasónica y la centrifugación. Estas técnicas pueden disminuir drásticamente el volumen de poros, a menudo reduciéndolo de casi el 10% en un material mezclado a mano a menos del 1%.

El desafío fundamental para reducir la porosidad no es el material en sí, sino el aire atrapado en él durante el procesamiento. Cada técnica de reducción es simplemente una estrategia física diferente para forzar la salida de ese aire atrapado o minimizar su volumen antes de que el material se fragüe.

La causa raíz de la porosidad: el gas atrapado

La porosidad es la presencia de pequeños huecos o poros dentro de un material sólido. En muchas aplicaciones, especialmente con cementos, resinas o fundiciones de metal, estos poros son defectos que debilitan la estructura final.

La causa principal de esta porosidad es el atrapamiento de aire. Cuando se combinan y mezclan polvos y líquidos, el aire se incorpora inevitablemente a la lechada, creando innumerables burbujas microscópicas que quedan atrapadas a medida que aumenta la viscosidad del material.

Estrategias clave para la reducción de la porosidad

Las estrategias más exitosas se aplican mientras el material aún se encuentra en su estado líquido o pastoso. Cada método utiliza un principio físico diferente para tratar las burbujas de gas atrapadas.

Mezcla al vacío: extrayendo el aire

La mezcla al vacío se considera ampliamente el estándar de oro para eliminar la porosidad. El proceso implica mezclar los componentes dentro de una cámara donde la presión del aire se ha reducido significativamente.

Según la Ley de Boyle, la disminución de la presión sobre un gas hace que su volumen aumente. En el vacío, las burbujas de aire atrapadas se expanden drásticamente, lo que las hace más flotantes. Esto las obliga a subir a la superficie y estallar, desgasificando eficazmente la mezcla.

Este método es muy eficaz para materiales de viscosidad baja a media, como resinas y algunos cementos especializados.

Presurización: comprimiendo las burbujas hasta la insignificancia

La presurización funciona con el principio opuesto. En lugar de eliminar el aire, minimiza su impacto. Después de que el material se mezcla y se coloca en su molde, se cura bajo alta presión atmosférica.

Esta inmensa presión comprime las burbujas de aire restantes, reduciéndolas a una fracción de su tamaño original. Si bien los poros técnicamente aún existen, son tan pequeños que su impacto negativo en la resistencia e integridad del material se vuelve insignificante.

Agitación mecánica y ultrasónica: liberando las burbujas

Esta estrategia utiliza energía para ayudar a escapar a las burbujas atrapadas. Se introduce una vibración suave, una mezcla mecánica vigorosa u ondas ultrasónicas de alta frecuencia en la mezcla líquida.

Esta agitación tiene dos propósitos. Reduce la viscosidad temporal del material (una propiedad conocida como tixotropía), permitiendo que las burbujas se muevan con mayor libertad. También fomenta que las burbujas pequeñas se unan en burbujas más grandes y flotantes que pueden subir a la superficie y escapar.

Centrifugación: separación por densidad

La centrifugación implica hacer girar el material mezclado a alta velocidad. La fuerza centrífuga resultante separa los componentes según su densidad.

El líquido o la lechada más densos son forzados hacia el borde exterior del recipiente, mientras que las burbujas de aire menos densas se desplazan y migran hacia el centro, donde pueden eliminarse. Esta técnica es muy eficaz, pero puede no ser adecuada para mezclas en las que se desea evitar la separación de las fases sólida y líquida.

Comprendiendo las compensaciones

La elección de un método requiere equilibrar la eficacia con el costo, la complejidad y las propiedades específicas de su material. Ninguna técnica es perfecta para todos los escenarios.

Eficacia vs. Complejidad

La mezcla al vacío y la presurización son excepcionalmente efectivas, capaces de producir piezas casi sin poros. Sin embargo, requieren equipos especializados como cámaras de vacío, bombas y recipientes a presión, lo que añade un costo y una complejidad significativos al proceso.

Compatibilidad de materiales

La técnica ideal depende de la viscosidad de su material. La desgasificación al vacío es menos efectiva en pastas muy espesas, ya que las burbujas no pueden subir fácilmente. En tales casos, la vibración mecánica puede ser una opción más práctica para ayudar a liberar el aire. La centrifugación también puede causar una separación indeseable de los rellenos en algunos materiales compuestos.

El costo de la perfección

Como se señaló, la mezcla manual convencional puede resultar en un 8% de porosidad, mientras que las técnicas avanzadas pueden lograr menos del 1%. Pasar del 1% a casi el 0% de porosidad ofrece rendimientos decrecientes y puede no ser necesario para todas las aplicaciones. Debe determinar el nivel aceptable de porosidad para sus requisitos de rendimiento específicos.

Selección del método adecuado para su aplicación

Su elección debe estar impulsada por su objetivo final, presupuesto y limitaciones de material.

- Si su objetivo principal es la máxima resistencia y densidad del material: La mezcla al vacío es el método más confiable para crear un producto prácticamente libre de huecos.

- Si trabaja con materiales espesos y de alta viscosidad: La vibración mecánica o ultrasónica es esencial para ayudar a liberar el aire atrapado que no puede escapar por sí solo.

- Si su objetivo principal es mejorar un proceso manual sin una inversión importante: Actualizar de la mezcla manual a una mezcladora mecánica de alta calidad producirá una reducción significativa de la porosidad.

- Si está creando un componente crítico que no puede fallar: Combine técnicas, como mezclar el material al vacío primero y luego curarlo bajo presión para una máxima fiabilidad.

Al comprender los principios detrás de la porosidad, puede pasar de simplemente mezclar un material a realmente diseñar sus propiedades finales.

Tabla resumen:

| Método | Principio clave | Mejor para |

|---|---|---|

| Mezcla al vacío | Expande y elimina burbujas bajo baja presión | Máxima resistencia, materiales de viscosidad baja-media |

| Presurización | Comprime burbujas durante el curado | Minimizar el impacto de los poros, componentes críticos |

| Agitación mecánica/ultrasónica | Libera burbujas mediante vibración | Pastas espesas y de alta viscosidad |

| Centrifugación | Separa el aire por densidad usando fuerza de giro | Mezclas líquidas donde la separación de fases es aceptable |

Diseñe materiales superiores y sin poros con la experiencia de KINTEK.

Reducir la porosidad es fundamental para lograr la máxima resistencia y fiabilidad del material en sus productos de laboratorio. Ya sea que trabaje con resinas, cementos o compuestos, el equipo y el método correctos marcan la diferencia.

KINTEK se especializa en equipos y consumibles de laboratorio de precisión que permiten técnicas avanzadas de reducción de porosidad como la mezcla al vacío y la presurización. Nuestras soluciones ayudan a los equipos de I+D, científicos de materiales y laboratorios de control de calidad a producir piezas consistentemente densas y de alto rendimiento.

Contacte a nuestros expertos hoy para discutir sus desafíos específicos de materiales. Permítanos ayudarle a seleccionar el equipo ideal de mezcla, desgasificación o curado para minimizar los defectos y optimizar su proceso.

Guía Visual

Productos relacionados

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Para qué se utilizan las prensas en caliente? Transformando materiales con calor y presión

- ¿Cuál es el propósito de una base calefactada con succión de vacío? Mejora la precisión del recubrimiento de MEA y el rendimiento del catalizador

- ¿Cuáles son los efectos de la temperatura y la presión sobre la evaporación? Dominio del control para su proceso

- ¿Qué hace el prensado en caliente? Transformar materiales con densificación a alta temperatura y alta presión

- ¿Qué es una máquina de prensa de calor al vacío? La herramienta definitiva para la decoración de productos 3D