En un sistema de vacío, aumentar la temperatura casi siempre aumenta la presión. Esto sucede porque el calor le da energía a las moléculas de gas residual, haciendo que escapen de las superficies de la cámara y que contaminantes como el agua se evaporen más fácilmente. Esta liberación de gas, conocida como carga de gas, eleva la presión del sistema, lo que dificulta que la bomba de vacío logre o mantenga un vacío profundo.

El principio fundamental es este: la temperatura no afecta directamente al vacío en sí, pero influye drásticamente en el comportamiento de las moléculas en las superficies dentro de su sistema de vacío. Las temperaturas más altas aumentan la velocidad a la que estas moléculas se convierten en gas, trabajando eficazmente en contra de su bomba de vacío.

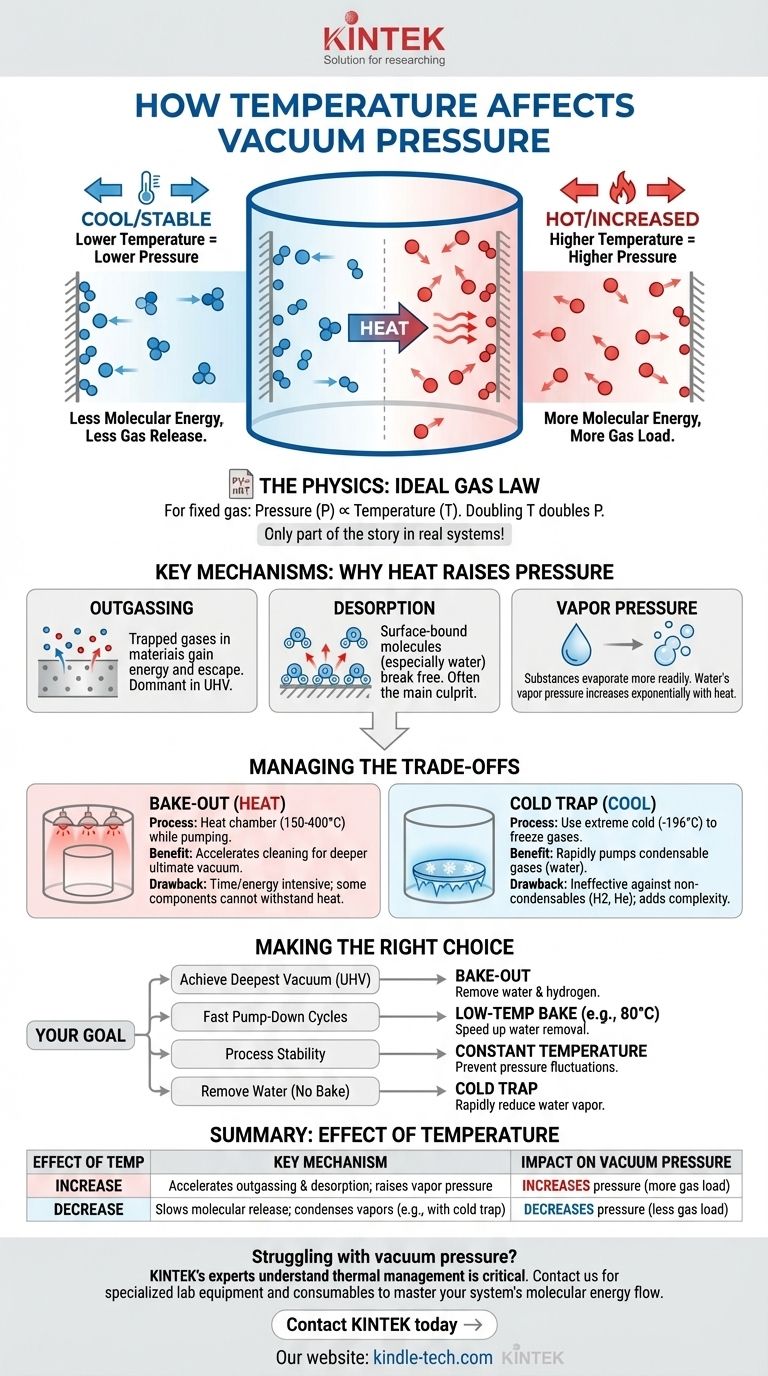

La física de la temperatura y la presión

Para entender cómo controlar su vacío, primero debe comprender la relación entre la energía térmica y el comportamiento molecular.

La Ley de los Gases Ideales: La base

La Ley de los Gases Ideales (PV=nRT) proporciona la relación básica. Para un recipiente sellado con una cantidad fija de gas, la presión (P) es directamente proporcional a la temperatura (T).

Duplicar la temperatura absoluta del gas duplica la presión. Si bien este es un concepto fundamental, solo describe el comportamiento del gas que ya está en el sistema, no el gas que se está añadiendo a él por otros efectos.

Un vacío perfecto frente a un vacío real

En un vacío teórico y perfecto con cero partículas, la temperatura no tendría significado ni efecto.

Sin embargo, los sistemas de vacío del mundo real nunca están perfectamente vacíos. La presión que se mide es el resultado de las moléculas de gas residual que aún se mueven dentro de la cámara. El papel principal de la temperatura es determinar cuántas de estas moléculas se liberan de las paredes de la cámara y de los contaminantes.

Mecanismos clave en sistemas del mundo real

En cualquier sistema de vacío práctico, la presión está dominada por moléculas de gas que no se bombean lo suficientemente rápido. La temperatura aumenta directamente esta "carga de gas" a través de tres mecanismos principales.

Desgasificación: La fuente de gas oculta

Todos los materiales, especialmente metales como el acero inoxidable y el aluminio, absorben gases de la atmósfera, principalmente en el interior del material. Este gas atrapado es un reservorio oculto.

Cuando se calientan las paredes de la cámara, se les da a estas moléculas atrapadas más energía cinética. Esta energía les permite migrar a la superficie y escapar al vacío, un proceso llamado desgasificación. Esta es a menudo la carga de gas dominante en sistemas de alto y ultra alto vacío.

Desorción: Moléculas en la superficie

Aparte de la desgasificación, la desorción se refiere a las moléculas (especialmente agua) que están adheridas a la superficie de la cámara, no absorbidas dentro de ella.

Estas moléculas están unidas por enlaces físicos débiles. Un pequeño aumento de temperatura puede proporcionar suficiente energía para romper estos enlaces, liberando las moléculas como gas y aumentando la presión. El agua es el culpable más común y es notoriamente difícil de eliminar sin calor.

Presión de vapor: El problema del agua

Cada líquido y sólido tiene una presión de vapor, que es la presión ejercida cuando la sustancia está en equilibrio con su propio vapor. Esta presión de vapor es extremadamente sensible a la temperatura.

El agua es el contaminante más significativo en la mayoría de los sistemas de vacío. A temperatura ambiente, una sola gota de agua puede evitar que un sistema alcance un alto vacío. A medida que se calienta el sistema, la presión de vapor del agua aumenta exponencialmente, liberando una cantidad masiva de gas que puede abrumar a la bomba.

Entendiendo las compensaciones

Gestionar la temperatura es un acto de equilibrio. Las dos técnicas principales, el horneado y el enfriamiento, tienen beneficios y desventajas distintos.

El "horneado"

Un procedimiento común para los sistemas de alto vacío es hornear la cámara, a menudo a temperaturas de 150-400°C, mientras se bombea.

- Beneficio: El horneado acelera drásticamente la desgasificación y la desorción, eliminando el agua y otros contaminantes mucho más rápido que a temperatura ambiente. Después de enfriar, las superficies están significativamente más limpias, lo que resulta en una presión final mucho más baja.

- Inconveniente: Es un proceso que consume mucho tiempo y energía. Además, muchos componentes como los sellos de elastómero (juntas tóricas), la electrónica o la óptica no pueden soportar altas temperaturas, lo que limita la aplicabilidad de un horneado completo del sistema.

La "trampa de frío"

Por el contrario, se puede usar frío extremo para bajar la presión. Una trampa de frío o criosuperficie es una superficie dentro del sistema de vacío enfriada a temperaturas criogénicas, típicamente con nitrógeno líquido (-196°C).

- Beneficio: A medida que las moléculas de gas (especialmente el vapor de agua) golpean la superficie fría, se congelan instantáneamente, eliminándolas del sistema. Esto actúa como una bomba de alta velocidad para gases condensables y puede reducir rápidamente la presión.

- Inconveniente: Las trampas de frío son ineficaces contra gases no condensables como el hidrógeno, el helio y el neón. También añaden complejidad y costos operativos (por ejemplo, la necesidad de nitrógeno líquido).

Tomando la decisión correcta para su objetivo

Controlar la temperatura es esencial para lograr niveles de vacío predecibles y profundos. Su estrategia debe alinearse con su objetivo específico.

- Si su enfoque principal es lograr el vacío más profundo posible (UHV): Debe realizar un horneado para eliminar el agua y el hidrógeno de las paredes de la cámara.

- Si su enfoque principal son los ciclos rápidos de bombeo para un proceso de alto vacío: Un horneado a baja temperatura (por ejemplo, 80°C) combinado con materiales limpios y de baja desgasificación acelerará significativamente la eliminación de agua.

- Si su enfoque principal es la estabilidad del proceso: Debe asegurarse de que la cámara y todos los componentes internos estén a una temperatura constante y controlada para evitar que las fluctuaciones de presión arruinen su trabajo.

- Si tiene problemas con el vapor de agua en un sistema que no se puede hornear: Una trampa de frío es su herramienta más eficaz para reducir rápidamente la presión parcial del agua.

En última instancia, dominar su sistema de vacío significa dominar el flujo de energía molecular.

Tabla resumen:

| Efecto de la temperatura | Mecanismo clave | Impacto en la presión de vacío |

|---|---|---|

| Aumento | Acelera la desgasificación y desorción; eleva la presión de vapor | Aumenta la presión (mayor carga de gas) |

| Disminución | Ralentiza la liberación molecular; condensa vapores (por ejemplo, con una trampa de frío) | Disminuye la presión (menor carga de gas) |

¿Tiene problemas con la inestabilidad de la presión de vacío o los tiempos de bombeo lentos? Los expertos de KINTEK entienden que la gestión térmica precisa es fundamental para el éxito de su laboratorio. Ya sea que necesite lograr un ultra alto vacío con un horneado controlado o eliminar rápidamente el vapor de agua con una trampa de frío, nuestro equipo de laboratorio especializado y consumibles están diseñados para la fiabilidad y el rendimiento.

Contacte a KINTEK hoy mismo para discutir sus desafíos específicos de vacío. Permítanos ayudarle a seleccionar el equipo adecuado para dominar el flujo de energía molecular de su sistema y lograr resultados consistentes y repetibles.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué tipos de elementos calefactores se utilizan en un horno de prensado en caliente al vacío? Elija el calentador adecuado para su proceso

- ¿Cuáles son las aplicaciones de un horno de prensado en caliente al vacío? Cree materiales de alto rendimiento con precisión

- ¿Por qué es necesario mantener un entorno de alto vacío al usar un horno de prensado en caliente al vacío? Perspectivas de expertos

- ¿Qué métodos de presurización se emplean en un horno de prensado en caliente al vacío? Elija el método adecuado para sus materiales

- ¿Cómo afecta la temperatura a la dureza? Desbloquea la clave del rendimiento de los materiales