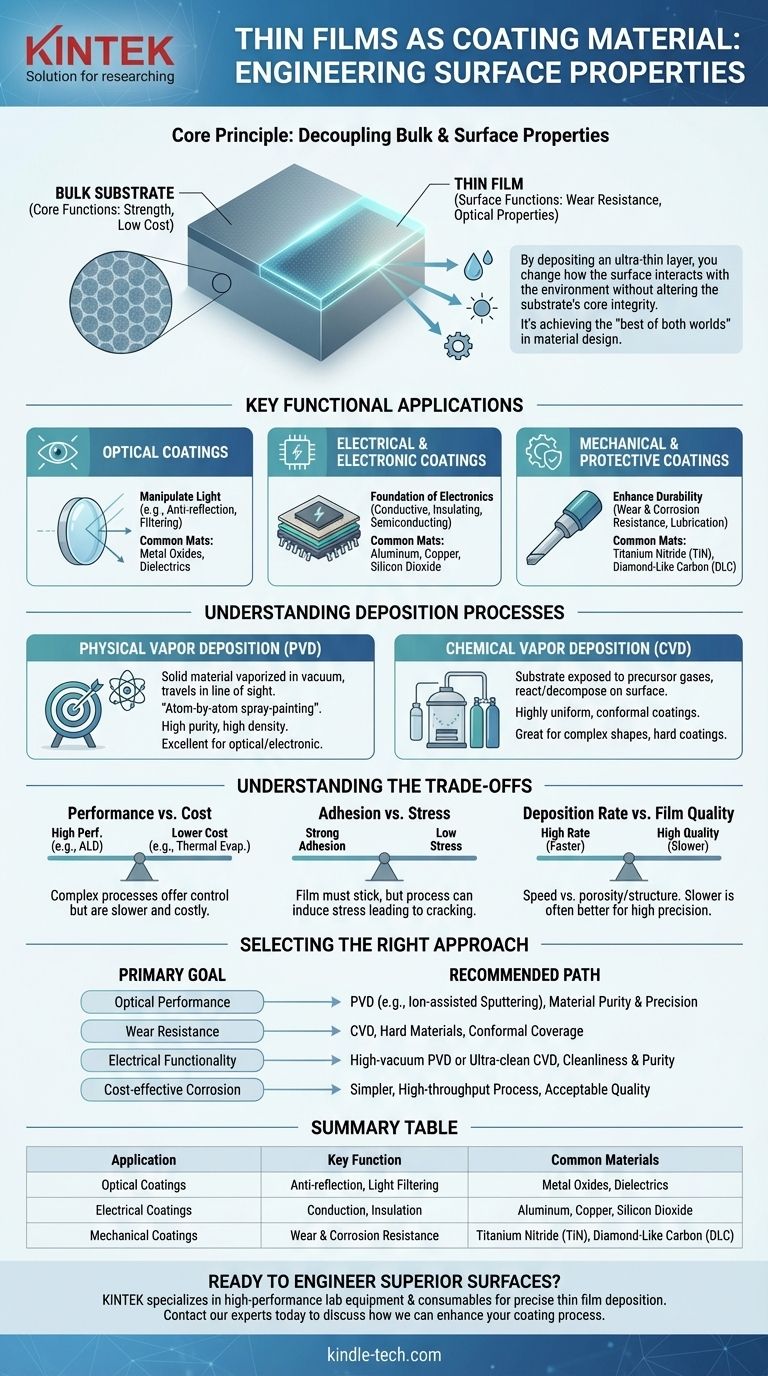

En esencia, las películas delgadas se utilizan como recubrimientos para aplicar una propiedad nueva y deseable a la superficie de un material a granel, conocido como sustrato. Al depositar una capa ultrafina de material, a menudo de solo unos pocos nanómetros a micrómetros de espesor, se puede cambiar fundamentalmente la forma en que el sustrato interactúa con su entorno sin alterar su integridad estructural central. Esto permite a los ingenieros lograr un rendimiento óptico, eléctrico, mecánico o químico mejorado que el material del sustrato por sí solo no puede proporcionar.

El verdadero valor de un recubrimiento de película delgada es su capacidad para desacoplar las propiedades de la superficie de un material de sus propiedades a granel. Esto le permite diseñar un producto final que tenga la función de superficie ideal (como antirreflejo) combinada con las características a granel ideales (como resistencia o bajo costo).

El principio fundamental: ¿Por qué utilizar un recubrimiento de película delgada?

La decisión de utilizar una película delgada es una elección estratégica para resolver un problema de ingeniería específico a nivel de la superficie. Es un método para lograr "lo mejor de ambos mundos" en el diseño de materiales.

Separación de las propiedades a granel y de la superficie

La función principal de un componente a menudo depende de su material a granel, por ejemplo, la resistencia de una herramienta de acero o la capacidad de transmisión de luz de una lente de vidrio.

Sin embargo, su rendimiento y longevidad pueden verse limitados por su superficie. Una película delgada le permite agregar una función especializada, como resistencia al desgaste o repelencia al agua, solo donde se necesita: en la superficie.

Lograr propiedades que no se encuentran en un solo material

Muchas combinaciones de propiedades deseadas no existen en ningún material monolítico único. No se puede encontrar un material que sea tan fuerte y barato como el acero, pero también tan duro y de baja fricción como el diamante.

Al aplicar una película de carbono tipo diamante (DLC) sobre una pieza de acero, se crea un sistema compuesto que ofrece tanto la resistencia a granel requerida como la dureza superficial deseada.

Rentabilidad y ahorro de material

Muchos materiales de alto rendimiento, como el oro para contactos eléctricos o el platino para catálisis, son prohibitivamente caros para usarlos como componentes a granel.

La aplicación de una película excepcionalmente delgada de estos materiales preciosos sobre un sustrato más barato y estable proporciona la función superficial necesaria al tiempo que reduce drásticamente el costo y el consumo de material.

Aplicaciones funcionales clave de los recubrimientos de película delgada

Los recubrimientos de película delgada se clasifican por la función que están diseñados para realizar. Esta es la forma más práctica de entender su uso.

Recubrimientos ópticos

Estas películas manipulan la luz. Al controlar con precisión el espesor de la película y el índice de refracción, los ingenieros pueden dictar cómo la luz se refleja o transmite a través de una superficie.

Los ejemplos comunes incluyen recubrimientos antirreflejo en gafas y lentes de cámara, recubrimientos altamente reflectantes para espejos y filtros selectivos que solo permiten el paso de colores específicos de luz.

Recubrimientos eléctricos y electrónicos

Las películas delgadas son la base de la industria electrónica moderna. Se utilizan para crear las estructuras complejas y en capas dentro de los microchips.

Estas películas pueden ser conductoras (como el cableado de aluminio o cobre), aislantes (como el dióxido de silicio para evitar cortocircuitos) o semiconductoras (la base de los transistores). Las películas conductoras transparentes son esenciales para las pantallas táctiles y las células solares.

Recubrimientos mecánicos y protectores

Estos recubrimientos están diseñados para proteger el sustrato del entorno físico y químico. El objetivo es mejorar la durabilidad y la vida útil.

Los recubrimientos duros como el nitruro de titanio (TiN) se aplican a las herramientas de corte para mejorar la resistencia al desgaste. Otras películas proporcionan resistencia a la corrosión para piezas expuestas a productos químicos agresivos o humedad, o sirven como lubricantes sólidos para reducir la fricción.

Comprensión del proceso de deposición

La forma en que se aplica una película delgada es tan importante como el material en sí. Las dos familias principales de deposición son la deposición física de vapor y la deposición química de vapor.

Deposición física de vapor (PVD)

La PVD abarca métodos en los que un material sólido se vaporiza en el vacío y viaja en línea recta para condensarse en el sustrato. Piense en ello como un proceso de pintura en aerosol altamente controlado, átomo por átomo.

Las técnicas comunes de PVD incluyen la pulverización catódica y la evaporación térmica. La PVD es excelente para crear películas muy puras y de alta densidad y se usa ampliamente para aplicaciones ópticas y electrónicas.

Deposición química de vapor (CVD)

En la CVD, el sustrato se expone a uno o más gases precursores volátiles en una cámara de reacción. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película deseada.

La CVD es excepcional para crear recubrimientos altamente uniformes y conformes, lo que significa que puede recubrir uniformemente formas complejas y no planas. A menudo se utiliza para recubrimientos duros y duraderos en herramientas y para crear las capas semiconductoras de alta pureza en la microfabricación.

Comprensión de las compensaciones

La selección de un recubrimiento de película delgada no se trata de encontrar una única "mejor" solución. Se trata de equilibrar factores contrapuestos para satisfacer las demandas específicas de su aplicación.

Rendimiento vs. Costo

Los procesos de deposición más complejos, como la deposición de capas atómicas (ALD), ofrecen un control inigualable sobre el espesor y la calidad, pero son lentos y caros. Los métodos más simples, como la evaporación térmica, son más baratos y rápidos, pero ofrecen menos control. El nivel de rendimiento requerido del producto final dicta el costo aceptable del proceso de recubrimiento.

Adhesión vs. Estrés

Una película es inútil si no se adhiere al sustrato (adhesión). Sin embargo, el proceso de deposición y la falta de coincidencia de materiales pueden crear estrés interno dentro de la película. Un alto estrés puede hacer que la película se agriete, se pele o se delamine, anulando por completo su función. La optimización del proceso es un equilibrio constante entre maximizar la adhesión y minimizar el estrés destructivo.

Tasa de deposición vs. Calidad de la película

En la fabricación, la velocidad es fundamental. Una mayor tasa de deposición significa que se pueden recubrir más piezas por hora. Sin embargo, depositar una película demasiado rápido a menudo conduce a una estructura de menor calidad, más porosa y con un rendimiento inferior. Para aplicaciones de alta precisión como la óptica, una deposición lenta y meticulosa no es negociable.

Selección del enfoque correcto para su aplicación

Su elección de material, forma y proceso debe estar impulsada por su objetivo principal.

- Si su enfoque principal es el rendimiento óptico (por ejemplo, lentes): Priorice la pureza del material y el control preciso del espesor, a menudo logrado con métodos PVD como la pulverización catódica asistida por iones.

- Si su enfoque principal es la resistencia al desgaste (por ejemplo, herramientas de corte): Seleccione materiales duros como nitruros o carburos y utilice un proceso como la CVD que proporciona una cobertura excelente y conforme en geometrías complejas.

- Si su enfoque principal es la funcionalidad eléctrica (por ejemplo, microchips): La limpieza del proceso y la pureza del material son primordiales, lo que hace que la PVD de alto vacío o la CVD ultralimpia sean esenciales.

- Si su enfoque principal es la protección contra la corrosión rentable (por ejemplo, sujetadores): Un proceso más simple y de alto rendimiento podría ser suficiente, incluso si la calidad de la película resultante no es tan perfecta como en un recubrimiento óptico.

En última instancia, el uso de una película delgada es un poderoso acto de ingeniería de la superficie de un material para resolver un problema que el material a granel no puede.

Tabla resumen:

| Aplicación | Función clave | Materiales comunes |

|---|---|---|

| Recubrimientos ópticos | Antirreflejo, Filtrado de luz | Óxidos metálicos, Dieléctricos |

| Recubrimientos eléctricos | Conducción, Aislamiento | Aluminio, Cobre, Dióxido de silicio |

| Recubrimientos mecánicos | Resistencia al desgaste y a la corrosión | Nitruro de titanio (TiN), Carbono tipo diamante (DLC) |

¿Listo para diseñar propiedades superficiales superiores para sus materiales? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la deposición precisa de películas delgadas. Ya sea que esté desarrollando componentes ópticos, herramientas duraderas o productos electrónicos avanzados, nuestras soluciones ofrecen la pureza, la adhesión y la uniformidad que su aplicación exige. Contacte hoy mismo a nuestros expertos para analizar cómo podemos mejorar su proceso de recubrimiento y lograr sus objetivos de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la uniformidad de deposición y cómo se mide? Optimice la consistencia y el control de calidad de la película

- ¿Por qué utilizar pellets de aluminio y circonio de alta pureza para precursores de CVD? Garantice una pureza del 99,99 % para recubrimientos impecables

- ¿Cómo se fabrican los blancos de pulverización catódica? Desde materiales ultrapuros hasta películas delgadas de alto rendimiento

- ¿Cuáles son los pasos del proceso de pulverización catódica? Una guía para la deposición de películas delgadas

- ¿Cuáles son los pasos en la formación de películas delgadas? Domine el proceso a nivel atómico para recubrimientos superiores

- ¿Cuáles son los procesos de crecimiento de las películas delgadas? Domine los 3 modos para una ingeniería de materiales precisa

- ¿Cuál es el efecto de la velocidad de deposición en la película delgada? Controle la microestructura para un mejor rendimiento

- ¿Cuáles son las propiedades y usos de las películas delgadas mecánicas? Mejora la durabilidad y la resistencia al desgaste