Doblar un tubo de cuarzo es un proceso especializado que requiere calentarlo hasta su punto de ablandamiento utilizando equipos de alta temperatura. A diferencia del vidrio común, el cuarzo (sílice fundida) tiene una temperatura de trabajo extremadamente alta, alrededor de 1600°C (2912°F), lo que está mucho más allá del alcance de los sopletes estándar de propano o gas MAPP. El procedimiento exige un control preciso de la temperatura, una rotación uniforme y un proceso de enfriamiento lento para evitar fracturas por tensión.

El desafío principal de doblar cuarzo no es la acción de doblar en sí, sino la extrema dificultad de alcanzar y gestionar las temperaturas necesarias de forma segura. Para cualquier aplicación que requiera precisión o fiabilidad, este trabajo es mejor subcontratarlo a un soplador de vidrio científico profesional.

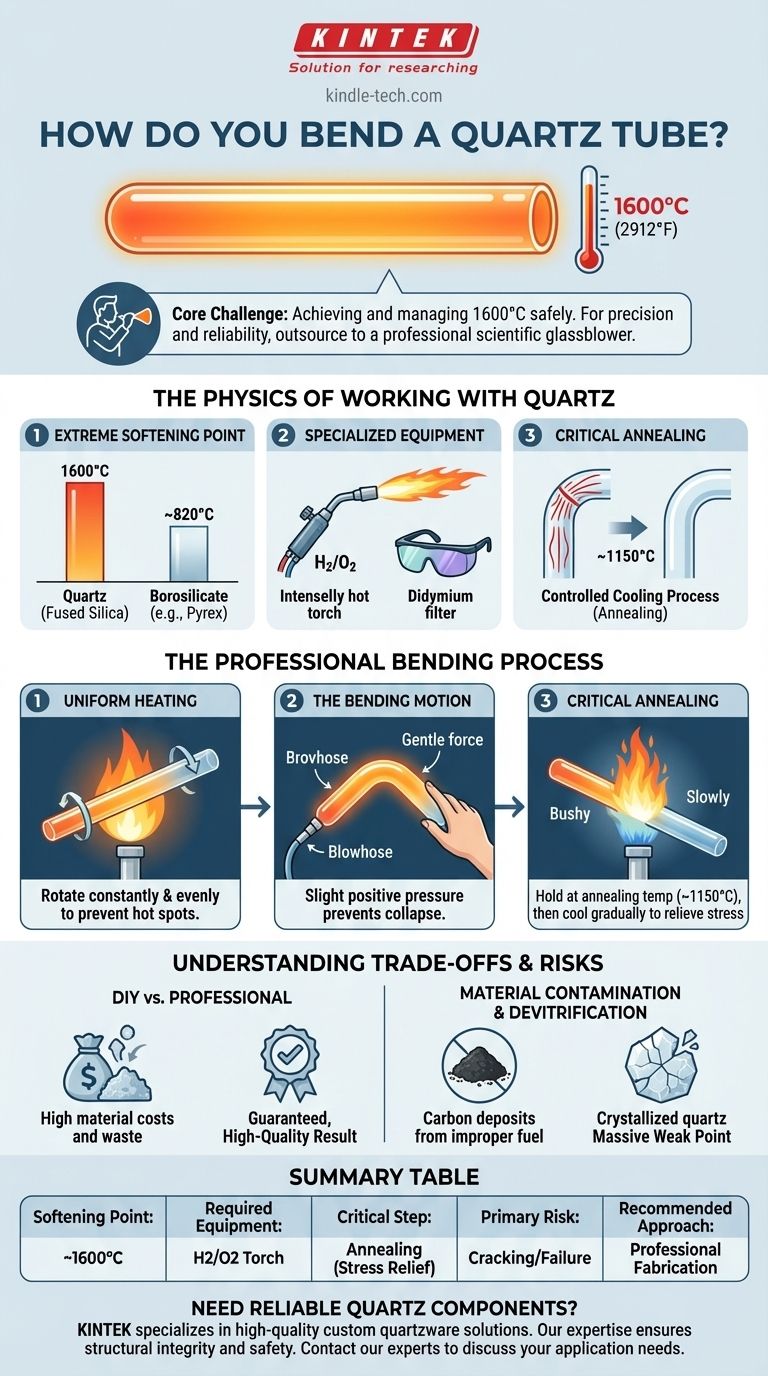

La física de trabajar con cuarzo

Para entender por qué doblar cuarzo es tan difícil, primero debe comprender sus propiedades materiales únicas, que difieren significativamente del vidrio borosilicato común (como el Pyrex).

El punto de ablandamiento extremo

El cuarzo no es técnicamente un "vidrio", sino una sílice amorfa de alta pureza. Su punto de ablandamiento —la temperatura a la que se vuelve maleable— es de aproximadamente 1600°C.

Esto es casi el doble del punto de ablandamiento del vidrio borosilicato (~820°C). El rango de 1100°C-1200°C mencionado para el uso en hornos es su temperatura máxima de servicio, donde permanece rígido. La deformación a 1200°C es un signo de falla estructural, no un estado trabajable.

La necesidad de equipo especializado

Alcanzar y mantener 1600°C requiere un soplete especializado. El estándar de la industria es un soplete de hidrógeno-oxígeno (H2/O2), también conocido como soplete hidro-oxi.

Estos sopletes producen una llama limpia e intensamente caliente necesaria para trabajar el cuarzo. También necesitará gafas de seguridad especializadas con un filtro de didimio (a menudo Tono 5 o superior) para proteger sus ojos del intenso resplandor de sodio y la radiación infrarroja.

La importancia del recocido

Aunque el cuarzo tiene una excelente resistencia al choque térmico, cualquier calentamiento y doblado localizado introduce una tensión interna significativa en la estructura del material.

Si esta tensión no se alivia, el tubo será extremadamente frágil y probablemente se agrietará más tarde, ya sea espontáneamente o durante los cambios de temperatura. Este alivio de tensión se logra mediante un proceso de enfriamiento controlado llamado recocido.

El proceso de doblado profesional

Un soplador de vidrio científico sigue un flujo de trabajo preciso para asegurar un doblado fuerte y dimensionalmente estable.

Paso 1: Calentamiento uniforme

El soplador de vidrio utiliza el soplete para calentar una banda ancha y uniforme alrededor del área a doblar. El tubo debe rotarse constante y uniformemente para evitar puntos calientes.

El calentamiento desigual es la causa más común de falla, ya que un lado se ablandará mientras el otro permanece rígido, lo que hace que el tubo colapse o burbujee.

Paso 2: El movimiento de doblado

Una vez que la sección calentada brilla con un blanco anaranjado brillante y comienza a ceder bajo su propio peso, se aplica una fuerza suave y constante para crear la curva.

El tubo se mantiene bajo una ligera presión positiva soplando a través de un pivote en un extremo. Esto evita que las paredes ablandadas del tubo colapsen hacia adentro durante el doblado.

Paso 3: Recocido crítico

Inmediatamente después de que se forma la curva, el soplador de vidrio reduce la llama y "baña" toda el área doblada en una llama grande y tupida.

Esto mantiene la pieza a su temperatura de recocido (alrededor de 1150°C) para permitir que las tensiones internas se relajen. Luego, la llama se retira lentamente, permitiendo que el área se enfríe gradual y uniformemente. Omitir este paso garantiza una falla futura.

Comprendiendo las compensaciones y los riesgos

Intentar doblar cuarzo sin la capacitación y el equipo adecuados está plagado de desafíos.

Bricolaje vs. Fabricación profesional

La principal compensación es el costo frente a la fiabilidad. Si bien intentarlo usted mismo puede parecer más barato, el alto costo de los tubos de cuarzo, los sopletes especializados y el equipo de seguridad se acumula.

Teniendo en cuenta la alta probabilidad de intentos fallidos y desperdicio de material, subcontratar a un soplador de vidrio profesional suele ser más rentable para obtener un resultado garantizado y de alta calidad.

Contaminación del material y desvitrificación

El uso de un combustible inadecuado, como el propano, puede depositar carbono en el cuarzo, debilitándolo. Además, mantener el cuarzo a altas temperaturas durante demasiado tiempo puede hacer que se desvitrifique o cristalice.

Esta área cristalizada (cristobalita) tiene un coeficiente de expansión térmica diferente y creará un punto débil masivo que se agrietará al enfriarse.

El alto costo del fracaso

Una curva mal ejecutada es más que un simple defecto estético; es un defecto estructural. Para cualquier proceso científico o industrial, especialmente aquellos que involucran vacío o presión, usar un componente de cuarzo comprometido es un riesgo de seguridad significativo.

Tomar la decisión correcta para su objetivo

Su enfoque debe estar dictado enteramente por la aplicación final del componente.

- Si su enfoque principal es un prototipo no crítico o aprender la habilidad: Puede intentar esto con el soplete de hidrógeno y el equipo de seguridad correctos, pero debe planificar una curva de aprendizaje pronunciada y un desperdicio significativo de material.

- Si su enfoque principal es una pieza confiable y dimensionalmente precisa para investigación o producción: Subcontrate el trabajo a un soplador de vidrio científico profesional. Esta es la única manera de garantizar un componente seguro, sin tensiones y funcional.

- Si su enfoque principal es simplemente enrutar un proceso de alta temperatura: Evalúe si un tubo de cuarzo doblado prefabricado estándar o un conjunto personalizado que utilice tubos rectos y conectores puede satisfacer sus necesidades sin requerir un doblado personalizado.

En última instancia, comprender las demandas extremas de trabajar con cuarzo es el primer paso para lograr un resultado exitoso y seguro.

Tabla resumen:

| Consideración clave | Detalle |

|---|---|

| Punto de ablandamiento | ~1600°C (2912°F) |

| Equipo requerido | Soplete de hidrógeno-oxígeno (H2/O2) |

| Paso crítico | Recocido para aliviar la tensión interna |

| Riesgo principal | Agrietamiento por tensión o enfriamiento inadecuado |

| Enfoque recomendado | Fabricación profesional para resultados fiables |

¿Necesita un componente de cuarzo fiable y fabricado profesionalmente para su laboratorio? Doblar cuarzo requiere una precisión extrema y equipo especializado para garantizar la integridad estructural y la seguridad. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidas soluciones personalizadas de cuarzo. Nuestra experiencia garantiza que sus componentes se fabriquen correctamente, ahorrándole tiempo, costos y el riesgo de falla del material. Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas y obtener una solución duradera y sin tensiones adaptada a su investigación o producción.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura

- ¿Cuáles son los peligros de un horno tubular? Más allá de los riesgos obvios de quemaduras