Prevenir las fugas de vacío no se trata de una sola acción, sino de un proceso sistemático. La verdadera prevención se basa en un programa de mantenimiento disciplinado centrado en la integridad de las superficies de sellado, las inspecciones periódicas del sistema y la monitorización continua del rendimiento. Aunque existen soluciones rápidas, no sustituyen el cuidado adecuado de los componentes y una mentalidad proactiva.

El principio fundamental de la prevención de fugas de vacío es que las fugas rara vez son fallos catastróficos y repentinos. Por el contrario, son el resultado de una degradación gradual. Por lo tanto, prevenirlas requiere un cambio de las reparaciones reactivas a una estrategia de mantenimiento proactivo que preserve la integridad de cada sello y conexión del sistema.

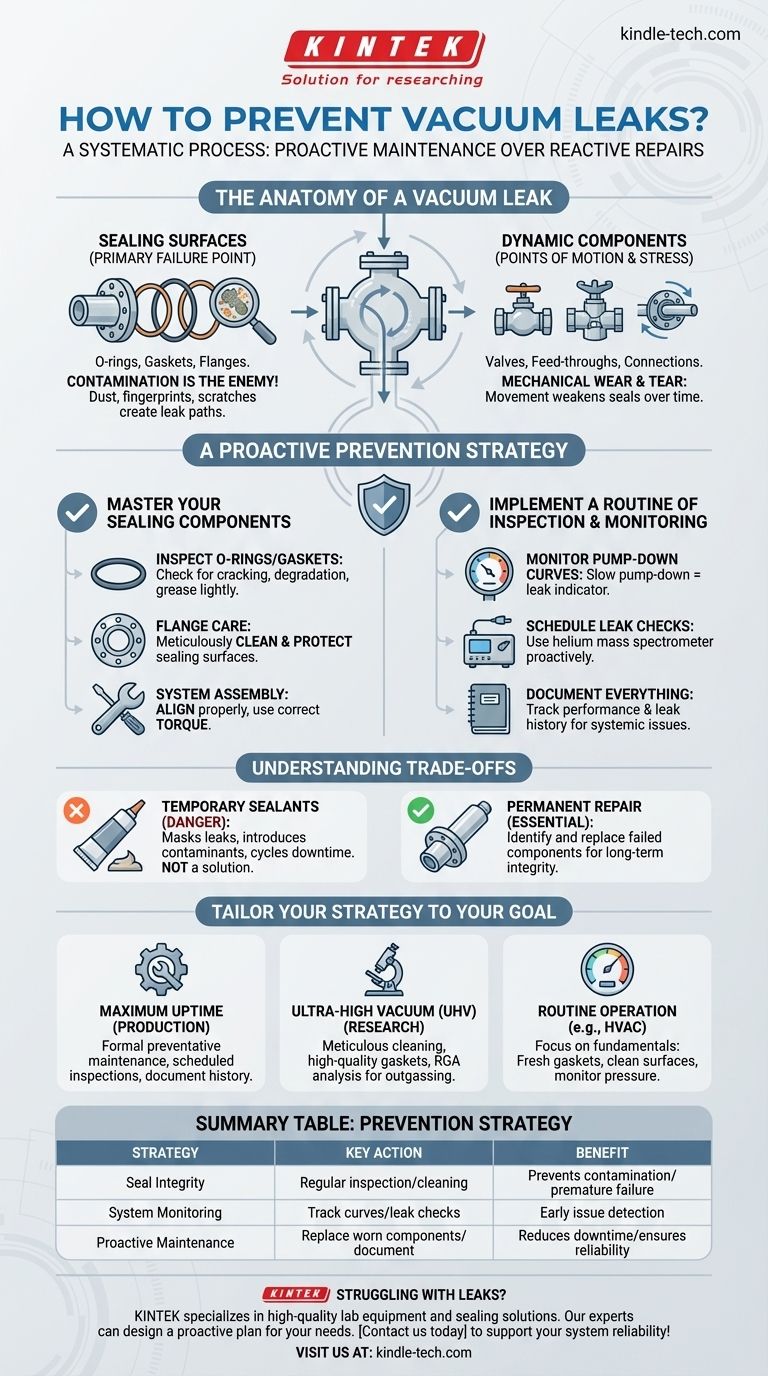

La anatomía de una fuga de vacío

Para prevenir las fugas, primero debe comprender dónde se originan. Las fugas son casi siempre un fallo en un punto de conexión o sellado, no un defecto en una pieza sólida de material.

Superficies de sellado: El punto principal de fallo

La gran mayoría de las fugas se producen donde se unen dos componentes. Esto incluye juntas tóricas (O-rings), empaquetaduras y bridas de metal con metal.

La contaminación es el enemigo de un buen sellado. Incluso una partícula microscópica de polvo, una huella dactilar o un arañazo en una brida puede crear una vía para que el aire entre en el sistema.

Componentes dinámicos: Puntos de movimiento y tensión

Cualquier parte del sistema que se mueva o atraviese la pared del vacío es un punto débil potencial. Esto incluye válvulas, pasamuros rotatorios y conexiones eléctricas.

Estos componentes están sujetos al desgaste mecánico durante su ciclo de vida, lo que los convierte en candidatos principales para desarrollar fugas con el tiempo.

Una estrategia de prevención proactiva

Una estrategia sólida se basa en el mantenimiento disciplinado en lugar de las reparaciones de emergencia. Esto implica cuidado, inspección y monitorización.

Domine sus componentes de sellado

La salud de sus sellos determina la salud de su vacío.

- Juntas tóricas y empaquetaduras: Inspeccione periódicamente las juntas tóricas en busca de signos de aplastamiento, agrietamiento o degradación. Asegúrese de que estén ligeramente y correctamente engrasadas (si es necesario para su aplicación) y nunca se aprieten en exceso, lo que podría provocar un fallo prematuro.

- Superficies de brida: Mantenga siempre las superficies de la brida meticulosamente limpias y protegidas de arañazos. Una superficie lisa y limpia es esencial para crear un sellado impermeable.

- Montaje del sistema: Al montar el sistema, asegúrese de que todas las conexiones estén correctamente alineadas y apretadas según la especificación de par correcta. La desalineación ejerce una tensión desigual sobre los sellos, creando una vía de fuga.

Implementar una rutina de inspección y monitorización

No se puede prevenir lo que no se puede ver. Las comprobaciones periódicas son fundamentales para detectar problemas a tiempo.

- Monitorizar las curvas de evacuación: Durante la evacuación inicial, observe su manómetro de vacío. Un sistema que tarda en evacuar o no puede alcanzar su presión base esperada es un claro indicador de una fuga.

- Programar comprobaciones de fugas: No espere a que ocurra un problema. Realice periódicamente una comprobación de fugas en todo el sistema utilizando un instrumento dedicado, como un detector de fugas por espectrómetro de masas de helio. Esto puede identificar fugas minúsculas mucho antes de que afecten a su proceso.

- Documentar todo: Lleve un registro del rendimiento del sistema y del mantenimiento. El seguimiento de la ubicación de fugas anteriores es inestimable, ya que estas áreas a menudo indican un punto de tensión sistémica que puede requerir atención de nuevo.

Comprender las compensaciones: Soluciones temporales frente a permanentes

En una emergencia, una solución rápida puede parecer atractiva. Sin embargo, es crucial comprender las desventajas significativas.

El peligro de los selladores temporales

Aplicar compuestos selladores externos o "masilla de vacío" sobre una fuga sospechosa es un parche temporal, no una solución. Solo debe utilizarse en una emergencia para mantener un proceso en funcionamiento hasta que se pueda programar una reparación adecuada.

Estos compuestos pueden enmascarar la verdadera fuente de la fuga, haciendo que sea mucho más difícil encontrarla y repararla permanentemente más adelante. También pueden introducir contaminantes en su sistema.

Por qué la reparación permanente no es negociable

Una reparación permanente implica identificar el componente defectuoso —la junta tórica, empaquetadura o brida específica— y reemplazarlo o limpiarlo adecuadamente.

Confiar en soluciones temporales crea un ciclo de problemas recurrentes y tiempo de inactividad del sistema. Reemplazar los compuestos selladores temporales por reparaciones permanentes debe ser una parte fundamental de cualquier programa de mantenimiento preventivo.

Cómo aplicar esto a su objetivo

Su estrategia de prevención debe adaptarse a los requisitos de su sistema y a sus objetivos operativos.

- Si su enfoque principal es el máximo tiempo de actividad en producción: Implemente un programa formal de mantenimiento preventivo con inspecciones programadas, ciclos de reemplazo de juntas tóricas y documentación de todo el historial de fugas.

- Si su enfoque principal es lograr el ultra alto vacío (UHV) para investigación: Su proceso debe ser impecable. Céntrese en la limpieza meticulosa de los componentes, el uso de juntas metálicas de alta calidad y el análisis rutinario del sistema con un analizador de gases residuales (RGA) para detectar incluso la más mínima desgasificación o fuentes de fuga.

- Si su enfoque principal es la operación rutinaria (por ejemplo, servicio de climatización): Dé prioridad a los fundamentos. Utilice siempre juntas nuevas, asegúrese de que todas las superficies de conexión estén limpias antes de sellar y monitorice la presión del sistema durante la evacuación para confirmar la integridad.

En última instancia, mantener un sistema de vacío sin fugas se trata de adoptar una mentalidad de disciplina proactiva.

Tabla de resumen:

| Estrategia de prevención | Acción clave | Beneficio |

|---|---|---|

| Integridad del sello | Inspección periódica de juntas tóricas/empaquetaduras y limpieza adecuada de bridas | Previene la contaminación y el fallo prematuro del sello |

| Monitorización del sistema | Seguimiento de las curvas de evacuación y programación de comprobaciones periódicas de fugas | Detección temprana de problemas antes de que afecten a los procesos |

| Mantenimiento proactivo | Reemplazo de componentes desgastados y documentación de todas las reparaciones | Reduce el tiempo de inactividad no planificado y garantiza la fiabilidad a largo plazo |

¿Tiene problemas con fugas de vacío o está planificando un sistema nuevo? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos componentes de vacío y soluciones de sellado. Nuestros expertos pueden ayudarle a diseñar un plan de mantenimiento proactivo adaptado a las necesidades específicas de su laboratorio, garantizando el máximo tiempo de actividad y la integridad del proceso. Contáctenos hoy para analizar cómo podemos apoyar la fiabilidad de su sistema de vacío.

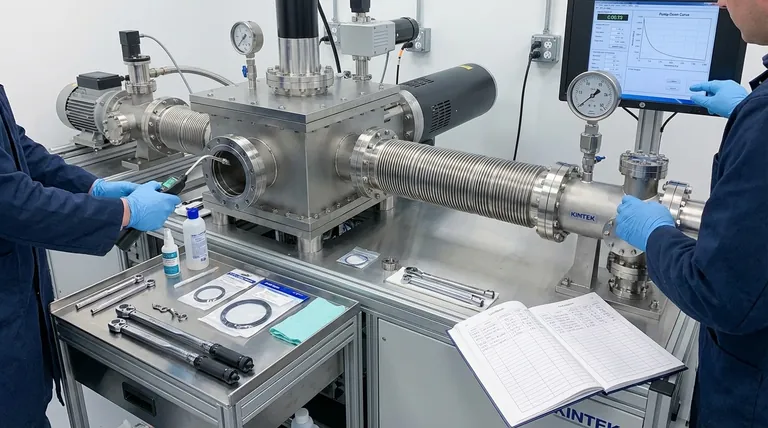

Guía Visual

Productos relacionados

- Fuelle de vacío para una conexión eficiente y un vacío estable en sistemas de alto rendimiento

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

La gente también pregunta

- ¿Cómo contribuye un horno de reacción a la síntesis del polvo precursor de nitruro de uranio (U2N3)? Controles de alta pureza

- ¿Cuál es la aplicación de la tecnología de vacío en las industrias? Permitiendo la fabricación de precisión y la pureza

- ¿Cuál es el principio de un horno de arco para fusión? Aprovechamiento de arcos eléctricos de alta corriente para la fusión de metales

- ¿Cuál es el uso principal del horno en la industria química? Tratamiento térmico maestro para la transformación de materiales

- ¿Qué es el desaglomerado en la impresión 3D? El paso esencial para piezas de metal y cerámica resistentes

- ¿Qué procesos de tratamiento térmico se utilizan para alterar las propiedades del acero? Recocido maestro, temple y revenido

- ¿Por qué es necesario controlar estrictamente el enfriamiento y la presión del sinterizado de IZO? Prevenir el choque térmico y la falla de la cerámica

- ¿Cuál es el nivel de vacío de una bomba de vacío rotativa? Logre un vacío medio para su laboratorio o industria