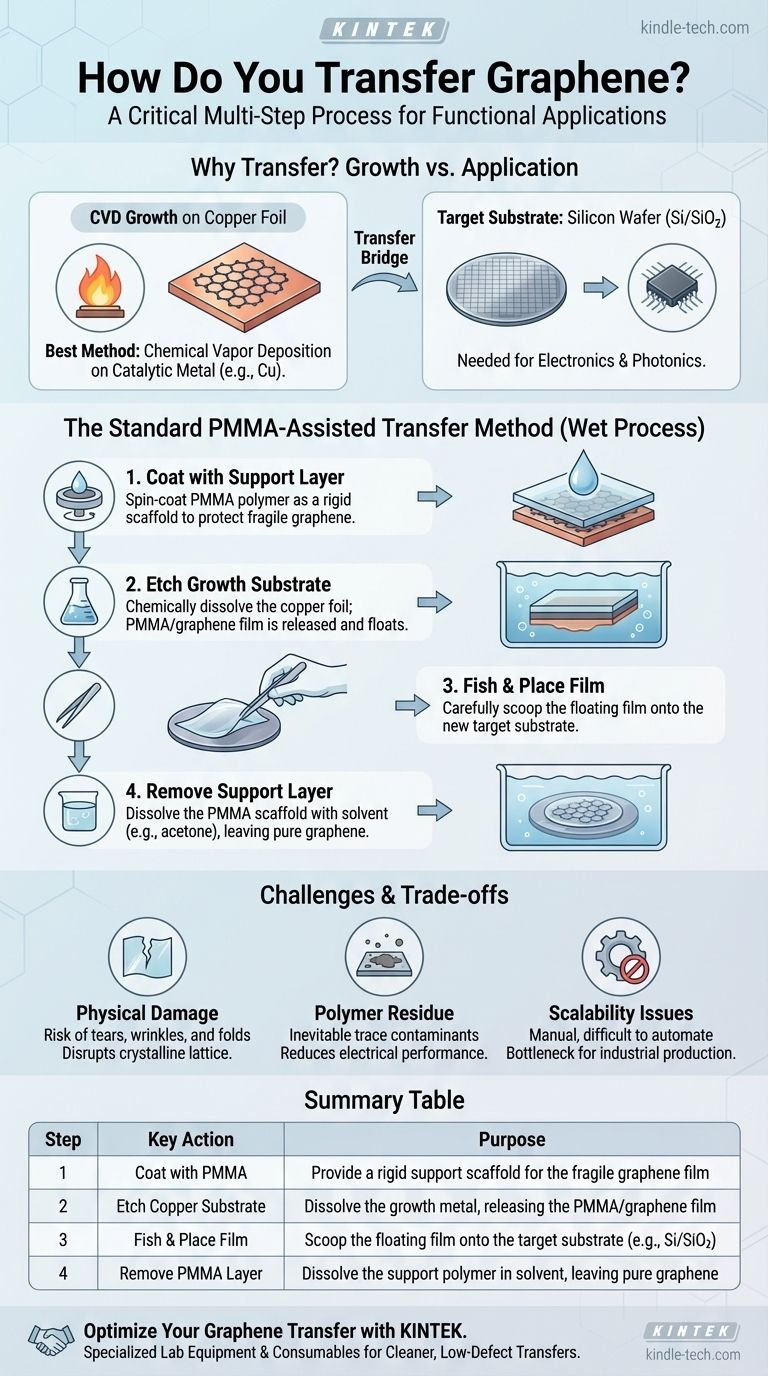

La transferencia de grafeno es un procedimiento crítico y de varios pasos que une la síntesis y la aplicación. El método más común implica el uso de un polímero, típicamente poli(metacrilato de metilo) o PMMA, como andamio de soporte temporal. Esta capa de polímero permite que la frágil lámina de grafeno de un solo átomo de espesor se levante de forma segura de su sustrato de crecimiento y se mueva a un nuevo sustrato funcional.

El desafío central de la transferencia de grafeno es mover una película microscópica y frágil sin introducir defectos como desgarros o arrugas. La solución estándar es un proceso de "transferencia húmeda" que utiliza una capa de polímero sacrificable para soporte mecánico mientras el metal de crecimiento original se graba químicamente.

¿Por qué es necesaria la transferencia de grafeno?

La necesidad de un proceso de transferencia surge de cómo se produce el grafeno de alta calidad. El método dicta la necesidad de mover el material a una superficie útil.

El problema del crecimiento frente a la aplicación

El mejor método para crear láminas grandes y de alta calidad de grafeno es la Deposición Química de Vapor (CVD). Este proceso hace crecer el grafeno en una lámina metálica catalítica, más comúnmente cobre.

Aunque el cobre es un excelente sustrato para el crecimiento, no es el sustrato necesario para la mayoría de las aplicaciones electrónicas o fotónicas. Para construir un transistor, por ejemplo, el grafeno debe colocarse sobre un sustrato aislante como una oblea de silicio con una capa de dióxido de silicio (Si/SiO₂).

El papel del sustrato de crecimiento

Durante la CVD, los gases de hidrocarburos se descomponen a altas temperaturas, y los átomos de carbono se organizan en la red hexagonal del grafeno en la superficie del catalizador metálico. El resultado es una película continua de grafeno que cubre la lámina. El proceso de transferencia es la única forma de aislar esa película y colocarla sobre un material tecnológicamente relevante.

El método estándar de transferencia asistida por PMMA

Este proceso químico húmedo es la herramienta principal de los laboratorios de investigación de grafeno en todo el mundo. Se puede dividir en cuatro pasos esenciales.

Paso 1: Recubrimiento con una capa de soporte

Primero, se aplica una fina capa de un polímero de soporte, casi siempre PMMA, mediante centrifugación sobre el grafeno que se encuentra en su lámina de crecimiento de cobre. Esta capa de PMMA actúa como un "mango" o andamio rígido que protege el frágil grafeno durante los pasos posteriores.

Paso 2: Grabado del sustrato de crecimiento

La pila PMMA/grafeno/cobre se coloca luego en un baño químico, o grabador, que disuelve selectivamente la lámina de cobre sin dañar el grafeno o el PMMA. A medida que el cobre se graba, la transparente película de PMMA/grafeno se libera y queda flotando en la superficie del líquido.

Paso 3: "Pescar" y colocar la película

La película flotante se "pesca" cuidadosamente del grabador, típicamente sumergiendo el sustrato objetivo (por ejemplo, una oblea de silicio) en el baño y recogiendo la película. La película se adhiere al nuevo sustrato y luego se seca cuidadosamente.

Paso 4: Eliminación de la capa de soporte

Finalmente, toda la muestra se baña en un disolvente, como acetona, que disuelve la capa de soporte de PMMA. Este enjuague final deja solo la lámina de grafeno pura y de una sola capa sobre el sustrato objetivo, lista para la fabricación de dispositivos.

Comprensión de las ventajas y los desafíos

Aunque estandarizada, la transferencia húmeda con PMMA no es un proceso perfecto. Comprender sus limitaciones es fundamental para interpretar los resultados y solucionar problemas.

Riesgo de daño físico

El proceso es mecánicamente intensivo. Incluso con el soporte de PMMA, la película puede sufrir desgarros, arrugas y pliegues. Estos defectos estructurales alteran la red cristalina perfecta del grafeno y pueden degradar gravemente sus propiedades eléctricas y mecánicas.

Residuos de polímero inevitables

Eliminar el 100% de la capa de soporte de PMMA es prácticamente imposible. Inevitablemente, quedan cantidades traza de residuos de polímero en la superficie del grafeno. Estos residuos actúan como contaminantes, dispersando los portadores de carga y reduciendo el rendimiento del material en dispositivos electrónicos.

Desafíos en la escalabilidad

El método estándar de transferencia húmeda es en gran medida manual y difícil de automatizar. Esto representa un cuello de botella significativo para la producción a escala industrial de dispositivos basados en grafeno, que requeriría el procesamiento de miles de obleas de gran superficie con alto rendimiento y uniformidad.

Tomar la decisión correcta para su objetivo

La sensibilidad de su aplicación a los defectos y la contaminación determinará cómo aborda el proceso de transferencia.

- Si su enfoque principal es la investigación a escala de laboratorio y la creación de prototipos: El método estándar de transferencia húmeda con PMMA es la práctica establecida en la industria y es perfectamente adecuado para crear dispositivos funcionales.

- Si su enfoque principal son los dispositivos electrónicos de alto rendimiento: Preste una atención meticulosa a los pasos de limpieza y recocido después de la transferencia para minimizar los residuos de polímero, ya que este es un factor principal que limita el rendimiento del dispositivo.

- Si su enfoque principal es la producción a escala industrial: Investigue técnicas de transferencia automatizadas o de "rollo a rollo" emergentes que prometen un mayor rendimiento y una mejor uniformidad que las transferencias húmedas manuales.

Dominar el proceso de transferencia es el vínculo crítico entre la síntesis de grafeno de alta calidad y la realización de su potencial en dispositivos funcionales.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Recubrir con PMMA | Proporcionar un andamio de soporte rígido para la frágil película de grafeno |

| 2 | Grabar sustrato de cobre | Disolver el metal de crecimiento, liberando la película de PMMA/grafeno |

| 3 | Pescar y colocar la película | Recoger la película flotante sobre el sustrato objetivo (por ejemplo, Si/SiO₂) |

| 4 | Eliminar la capa de PMMA | Disolver el polímero de soporte en disolvente, dejando grafeno puro |

¿Necesita optimizar su proceso de transferencia de grafeno para dispositivos de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles esenciales para cada paso, desde recubridores por centrifugación para una aplicación uniforme de PMMA hasta baños químicos para un grabado controlado. Nuestra experiencia apoya a los investigadores para lograr transferencias más limpias con mínimos defectos y residuos. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo de grafeno.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización de vacío de grafito vertical grande

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas