En esencia, el sputtering de magnetrón de CC es un proceso de recubrimiento basado en el vacío que utiliza un potente campo eléctrico para acelerar iones y un ingenioso campo magnético para aumentar drásticamente la eficiencia de ese proceso. Los iones positivos de un plasma gaseoso bombardean un material fuente (el "objetivo"), desprendiendo átomos. Estos átomos luego viajan y se depositan como una película delgada y altamente uniforme sobre un componente (el "sustrato").

La característica que define no es el sputtering en sí, sino el magnetrón. Al utilizar un campo magnético para atrapar electrones cerca del objetivo, el sistema crea un plasma denso y autosostenible que permite una deposición mucho más rápida y controlada a presiones más bajas que otros métodos.

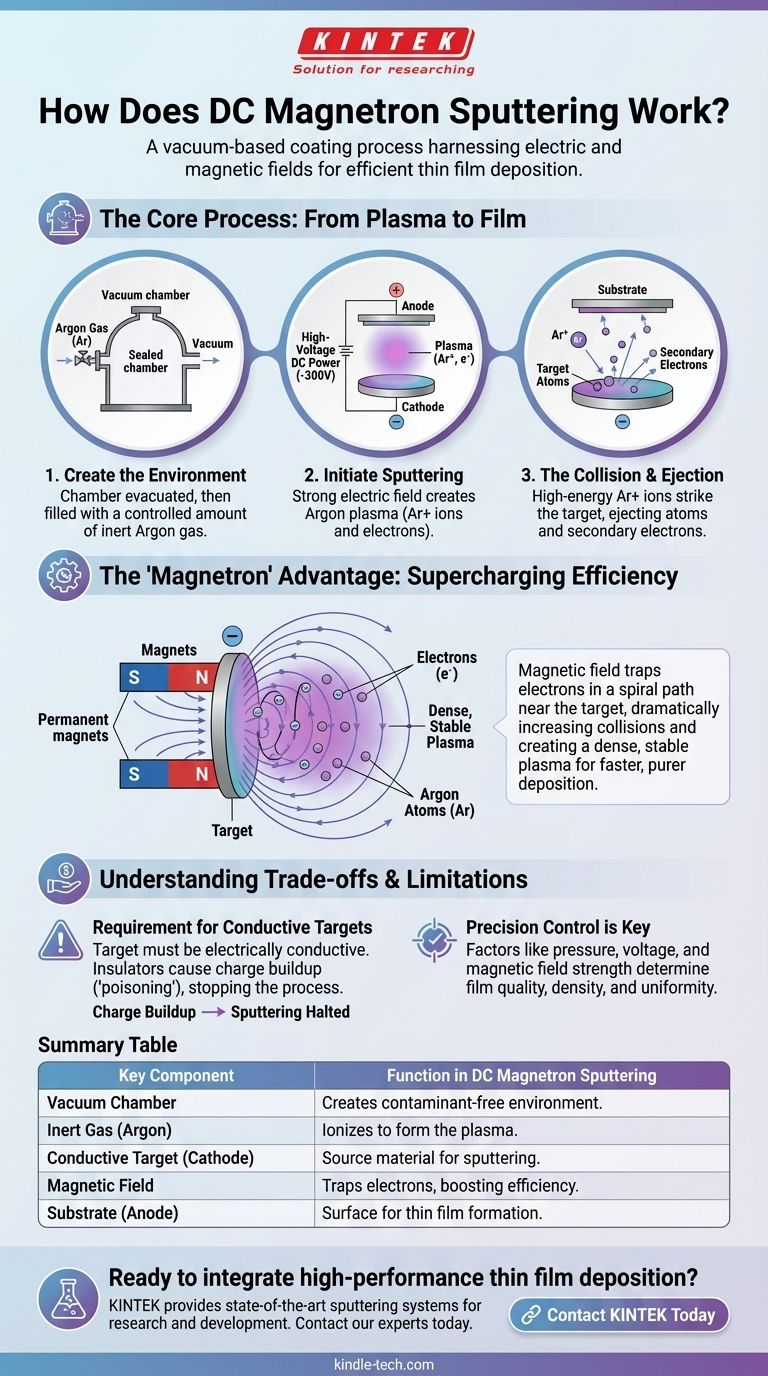

El Proceso Central: Del Plasma a la Película

En esencia, el sputtering de magnetrón es una técnica de deposición física de vapor (PVD). El objetivo es mover físicamente átomos de un material fuente a un sustrato, capa atómica por capa atómica. El proceso se desarrolla en algunas etapas clave.

Creación del Entorno

Todo el proceso ocurre dentro de una cámara de vacío sellada. Primero, la cámara se evacúa para eliminar el aire y otros contaminantes.

Luego, se introduce una pequeña cantidad, controlada con precisión, de un gas inerte, típicamente Argón (Ar). Este gas no es reactivo, pero servirá como fuente de los iones necesarios para el sputtering.

Inicio del Sputtering

Se activa una fuente de alimentación de CC de alto voltaje, aplicando una fuerte carga negativa (por ejemplo, -300V) al material objetivo, que actúa como cátodo.

Las paredes de la cámara y el soporte del sustrato están conectados a tierra, actuando como ánodo. Este fuerte campo eléctrico arranca electrones de los átomos de Argón, creando un plasma de electrones libres e iones de Argón cargados positivamente (Ar+).

Estos iones Ar+ cargados positivamente son ahora fuertemente atraídos hacia el objetivo cargado negativamente y se aceleran hacia él a gran velocidad.

La Colisión y Expulsión

Cuando los iones Ar+ de alta energía golpean la superficie del objetivo, transfieren una cantidad significativa de energía cinética, muy parecido a una bola blanca golpeando un triángulo de bolas de billar.

Si la energía transferida es lo suficientemente grande, puede desprender átomos de la superficie del objetivo. Esta expulsión de átomos del objetivo es el evento de "sputtering". También se expulsan electrones secundarios, que juegan un papel crucial.

La Ventaja del "Magnetrón": Potenciando la Eficiencia

El sputtering simple funciona, pero es lento e ineficiente. La adición de un conjunto de magnetrón, típicamente un conjunto de imanes permanentes colocados detrás del objetivo, transforma el proceso.

El Papel del Campo Magnético

Los imanes crean un campo magnético que es perpendicular al campo eléctrico directamente frente a la superficie del objetivo.

Este campo magnético tiene un efecto profundo en los electrones ligeros y cargados negativamente, pero un efecto insignificante en los iones de Argón pesados y positivos.

Atrapando Electrones para el Máximo Impacto

A medida que se desprenden electrones secundarios del objetivo, son atraídos inmediatamente de vuelta hacia él por el campo eléctrico. Sin embargo, el campo magnético perpendicular los obliga a seguir una trayectoria en espiral ajustada a lo largo de las líneas del campo magnético.

Esto atrapa a los electrones cerca de la superficie del objetivo, aumentando drásticamente su longitud de trayectoria. En lugar de escapar hacia el ánodo, giran en espiral durante mucho tiempo, colisionando e ionizando muchos más átomos de Argón en el camino.

El Resultado: Un Plasma Denso y Estable

Este mecanismo de atrapamiento de electrones crea un plasma muy denso y estable concentrado directamente frente al objetivo.

Más plasma significa que se crean más iones Ar+, lo que conduce a una tasa mucho mayor de bombardeo iónico sobre el objetivo. Esto se traduce directamente en una mayor tasa de sputtering y una deposición de película más rápida. También permite que el proceso se mantenga a presiones de gas mucho más bajas, lo que da como resultado películas de mayor pureza.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el sputtering de magnetrón de CC no es una solución universal. Su principio operativo crea una restricción crítica.

El Requisito de Objetivos Conductores

El proceso se basa en un voltaje de CC, lo que requiere un flujo constante de corriente eléctrica. Esto significa que el material objetivo debe ser eléctricamente conductor.

Si intenta hacer sputtering de un material aislante (dieléctrico) como una cerámica, la carga positiva de los iones Ar+ bombardeantes se acumularía rápidamente en la superficie del objetivo. Esta acumulación de carga, conocida como "envenenamiento del objetivo", neutralizaría el voltaje negativo y detendría por completo el proceso de sputtering.

La Necesidad de un Control Preciso

La calidad de la película final —su espesor, densidad y uniformidad— depende en gran medida de los parámetros del proceso.

Factores como la presión del gas, el voltaje aplicado al objetivo y la fuerza del campo magnético deben controlarse meticulosamente para lograr resultados repetibles y de alta calidad. Sin embargo, este control es lo que hace que la tecnología sea tan adecuada para la fabricación en masa.

Tomando la Decisión Correcta para su Objetivo

Comprender el mecanismo le permite seleccionar la herramienta adecuada para su desafío de ingeniería.

- Si su enfoque principal es la deposición de alta velocidad de metales u otros materiales conductores: El sputtering de magnetrón de CC es una opción estándar de la industria, apreciada por sus altas tasas, estabilidad y control.

- Si su enfoque principal es la deposición de películas aislantes como óxidos o nitruros: Debe utilizar una técnica diferente, más comúnmente el sputtering de RF (Radiofrecuencia), que alterna el voltaje para evitar la acumulación de carga en el objetivo.

- Si su enfoque principal es la escalabilidad y la repetibilidad del proceso para la fabricación: El control y la eficiencia que ofrece el plasma mejorado por magnetrón hacen de esta una tecnología extremadamente fiable y escalable.

En última instancia, la capacidad del campo magnético para confinar el plasma es la innovación clave que hace del sputtering de magnetrón de CC una tecnología fundamental en la electrónica moderna, la óptica y la ciencia de los materiales.

Tabla Resumen:

| Componente Clave | Función en el Sputtering de Magnetrón de CC |

|---|---|

| Cámara de Vacío | Crea un entorno libre de contaminantes para el proceso. |

| Gas Inerte (Argón) | Se ioniza para formar el plasma que bombardea el objetivo. |

| Objetivo Conductor (Cátodo) | Material fuente; los átomos son expulsados de su superficie. |

| Campo Magnético | Atrapa electrones para crear un plasma denso, aumentando la eficiencia. |

| Sustrato (Ánodo) | La superficie donde los átomos expulsados forman una película delgada. |

¿Listo para integrar la deposición de películas delgadas de alto rendimiento en su laboratorio?

El sputtering de magnetrón de CC es ideal para recubrir eficientemente sustratos con materiales conductores como metales. KINTEK se especializa en proporcionar equipos de laboratorio de última generación, incluidos sistemas de sputtering, para satisfacer las necesidades precisas de los laboratorios de investigación y desarrollo.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de sputtering fiables pueden mejorar sus proyectos de ciencia de materiales y acelerar su tiempo de comercialización.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD