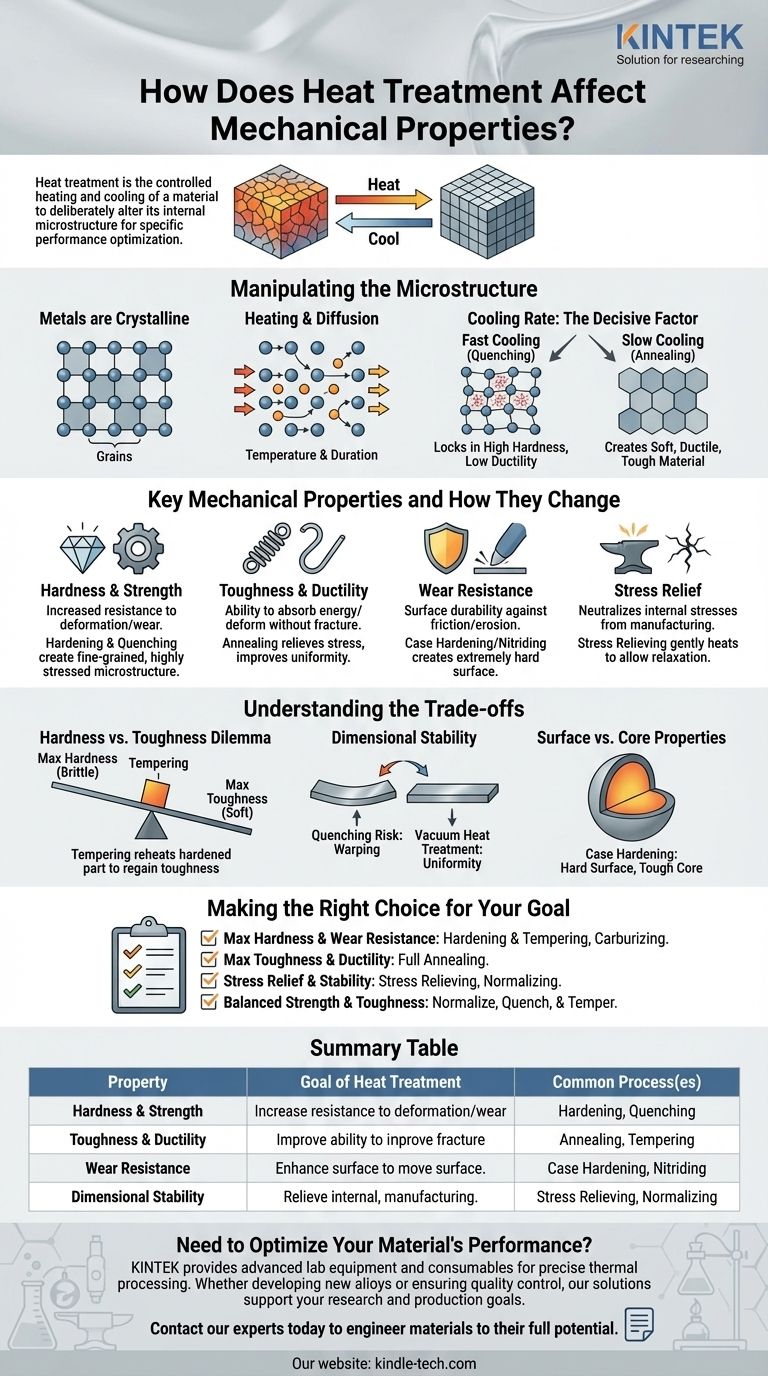

En esencia, el tratamiento térmico es el proceso controlado de calentar y enfriar un material, con mayor frecuencia una aleación metálica, para alterar deliberadamente su microestructura interna. Esta manipulación no es arbitraria; es una disciplina de ingeniería precisa utilizada para mejorar o suprimir propiedades mecánicas específicas. Al cambiar la disposición atómica dentro del material, se puede transformar un metal blando y maleable en un componente duro y resistente al desgaste, o aliviar las tensiones internas para evitar fallas futuras.

El tratamiento térmico no consiste en hacer que un material sea "mejor" en todos los aspectos, sino en optimizar estratégicamente su rendimiento para una aplicación específica. Al controlar la estructura cristalina microscópica del material, se puede intercambiar una propiedad (como la blandura) por otra (como la dureza) para lograr el equilibrio ideal de resistencia, tenacidad y durabilidad.

El objetivo: manipular la microestructura

Para entender cómo funciona el tratamiento térmico, primero debe comprender que las propiedades generales de un material están dictadas por su estructura interna y microscópica.

Por qué la microestructura es importante

Los metales son cristalinos, lo que significa que sus átomos están dispuestos en un patrón altamente organizado y repetitivo llamado red. Estas redes forman "granos". El tamaño, la forma, la disposición y la composición de estos granos —la microestructura del material— determinan directamente sus propiedades mecánicas.

El papel de la temperatura y la difusión

Calentar un metal proporciona la energía necesaria para que los átomos se muevan, o difundan, dentro de la red cristalina. Esto permite que los elementos dentro de una aleación (como el carbono en el acero) se disuelvan y se distribuyan de manera más uniforme, creando una nueva solución sólida uniforme. La temperatura y la duración del ciclo de calentamiento determinan el alcance de este cambio.

Velocidad de enfriamiento: el factor decisivo

La velocidad a la que el metal se enfría desde su estado de alta temperatura es el factor más crítico. La velocidad de enfriamiento "fija" una microestructura específica, que a su vez define las propiedades mecánicas finales.

- El enfriamiento rápido (templado) atrapa los átomos en una red altamente tensa y distorsionada, lo que resulta en alta dureza y resistencia, pero baja ductilidad.

- El enfriamiento lento (recocido) da tiempo a los átomos para reorganizarse en una estructura más estable y libre de tensiones, lo que resulta en un material más blando, más dúctil y más tenaz.

Propiedades mecánicas clave y cómo cambian

Los diferentes procesos de tratamiento térmico están diseñados para apuntar y optimizar propiedades específicas basadas en el uso previsto del componente.

Dureza y resistencia

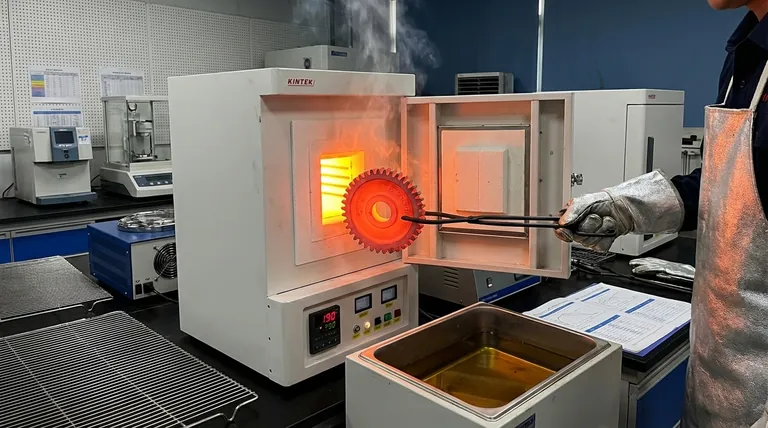

La dureza (resistencia a la indentación y al rayado) y la resistencia (resistencia a la deformación) a menudo se aumentan juntas. Procesos como el endurecimiento implican calentar el metal y luego templarlo rápidamente en agua, aceite o aire. Esto crea una microestructura de grano fino y altamente tensa que resiste fuertemente las fuerzas externas.

Tenacidad y ductilidad

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse, mientras que la ductilidad es su capacidad para estirarse o estirarse en un alambre. Procesos como el recocido (calentamiento y enfriamiento muy lentos) alivian las tensiones internas y crean una estructura de grano más uniforme, mejorando significativamente tanto la tenacidad como la ductilidad a expensas de la dureza.

Resistencia al desgaste

La resistencia al desgaste está directamente relacionada con la dureza. Al crear una superficie extremadamente dura a través de procesos como el endurecimiento de la caja o la nitruración, un componente puede soportar mucho mejor la abrasión, la fricción y la erosión. Esto es fundamental para piezas como engranajes, cojinetes y herramientas de corte.

Alivio de tensiones

Los procesos de fabricación como la soldadura, el mecanizado o la conformación en frío introducen tensiones internas significativas en un material. Si no se tratan, estas tensiones pueden provocar deformaciones, distorsiones o agrietamientos prematuros. Un tratamiento térmico a baja temperatura conocido como alivio de tensiones calienta suavemente la pieza para permitir que la microestructura se relaje, neutralizando estas fuerzas internas sin alterar significativamente otras propiedades.

Comprender las compensaciones

Mejorar una propiedad mecánica a menudo se produce a expensas de otra. Un ingeniero experto debe comprender y gestionar estas compensaciones.

El dilema dureza vs. tenacidad

Esta es la compensación más fundamental en el tratamiento térmico. Un material que ha sido templado hasta su máxima dureza también es extremadamente frágil y tiene muy baja tenacidad.

Para resolver esto, se utiliza un proceso secundario llamado revenido. La pieza endurecida se recalienta a una temperatura más baja, lo que alivia parte de la tensión interna y sacrifica una pequeña cantidad de dureza para recuperar una cantidad significativa de tenacidad.

Estabilidad dimensional y distorsión

Los rápidos cambios de temperatura involucrados en el tratamiento térmico, especialmente el templado, pueden hacer que una pieza se deforme, distorsione o incluso se agriete. Este riesgo es mayor en geometrías complejas o componentes de paredes delgadas.

Técnicas como el tratamiento térmico al vacío minimizan esto al proporcionar un calentamiento uniforme y prevenir la oxidación de la superficie, lo que puede contribuir a un enfriamiento desigual. Para piezas de alta precisión, pueden ser necesarias velocidades de enfriamiento más lentas o un templado por prensa especializado.

Propiedades de la superficie vs. del núcleo

Para muchas aplicaciones, se necesita una combinación de propiedades: una superficie muy dura y resistente al desgaste y un núcleo tenaz y dúctil que pueda soportar impactos.

El endurecimiento de la caja (o endurecimiento superficial) logra esto introduciendo elementos como carbono o nitrógeno solo en la capa superficial del metal. Cuando la pieza se somete a tratamiento térmico, solo la caja se endurece, mientras que el núcleo conserva su tenacidad original.

Tomar la decisión correcta para su objetivo

La selección del tratamiento térmico correcto requiere una comprensión clara del requisito principal de la aplicación final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice un ciclo de endurecimiento y revenido, o un proceso de endurecimiento superficial como la carburación o la nitruración.

- Si su enfoque principal es la máxima tenacidad y ductilidad: Utilice un proceso de recocido completo para crear el estado más blando y maleable.

- Si su enfoque principal es aliviar el estrés para mejorar la estabilidad y la maquinabilidad: Utilice un tratamiento térmico de alivio de tensiones o normalización.

- Si su enfoque principal es una combinación equilibrada de resistencia y tenacidad: Un ciclo de normalización, templado y revenido es el enfoque más común y versátil para componentes estructurales.

En última instancia, dominar el tratamiento térmico significa entenderlo no como una acción única, sino como una herramienta poderosa para llevar un material a su máximo potencial.

Tabla resumen:

| Propiedad | Objetivo del tratamiento térmico | Proceso(s) común(es) |

|---|---|---|

| Dureza y resistencia | Aumentar la resistencia a la deformación y al desgaste | Endurecimiento, Templado |

| Tenacidad y ductilidad | Mejorar la capacidad de absorber energía y deformarse sin agrietarse | Recocido, Revenido |

| Resistencia al desgaste | Mejorar la durabilidad de la superficie contra la abrasión | Cementación, Nitruración |

| Estabilidad dimensional | Aliviar las tensiones internas para evitar deformaciones | Alivio de tensiones, Normalización |

¿Necesita optimizar el rendimiento de su material?

Elegir el proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de resistencia, tenacidad y durabilidad en sus componentes. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico y un análisis de materiales precisos.

Ya sea que esté desarrollando nuevas aleaciones o asegurando el control de calidad en la fabricación, nuestras soluciones respaldan sus objetivos de investigación y producción. Contacte hoy mismo a nuestros expertos para discutir cómo podemos ayudarle a diseñar materiales a su máximo potencial.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se calibra un horno mufla? Logre un control de temperatura preciso para su laboratorio

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿Cuál es la diferencia entre un horno de mufla y un horno de cámara? Entienda las Distinciones Clave para Su Laboratorio

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura