En esencia, la fusión por inducción utiliza potentes campos magnéticos cambiantes para convertir el metal en su propia fuente de calor. En lugar de aplicar llamas externas o elementos calefactores, este proceso induce fuertes corrientes eléctricas directamente dentro del metal, lo que hace que se caliente rápida y uniformemente de adentro hacia afuera.

El principio central de la fusión por inducción es la inducción electromagnética. Una corriente alterna en una bobina exterior genera un campo magnético que induce corrientes eléctricas internas, llamadas corrientes de Foucault, dentro del metal. La propia resistencia eléctrica del metal convierte estas corrientes en calor intenso, lo que da como resultado una fusión limpia, controlada y rápida.

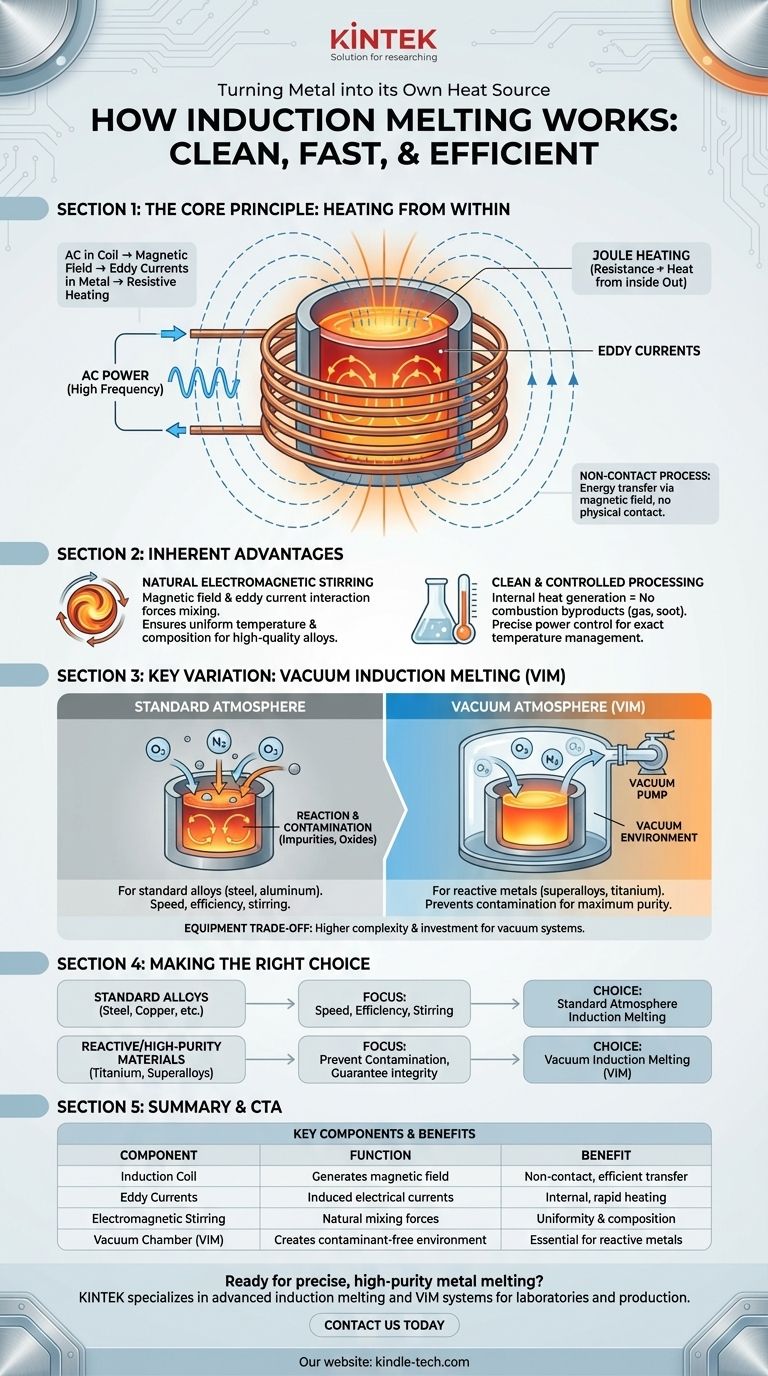

El Principio Central: Calentamiento desde Dentro

La fusión por inducción es un proceso sin contacto. La elegancia del sistema radica en su capacidad para transferir energía a través de un campo magnético sin que la fuente de calor toque nunca el material.

La Bobina de Inducción y la Fuente de Alimentación

El proceso comienza con una corriente alterna (CA) de alta frecuencia enviada a través de una bobina de inducción de cobre. Esta bobina, a menudo refrigerada por agua para manejar la inmensa energía, tiene forma para rodear el crisol que contiene la carga metálica.

El Campo Magnético y las Corrientes de Foucault

Según la Ley de Inducción de Faraday, la corriente alterna en la bobina produce un campo magnético potente y que cambia rápidamente a su alrededor. Cuando el metal conductor se coloca dentro de este campo, el campo induce corrientes eléctricas circulantes dentro del propio metal. Estas se conocen como corrientes de Foucault.

Piense en ello como un transformador. La bobina de inducción es el devanado primario, y la pieza de metal que se está fundiendo actúa como un devanado secundario de una sola espira que está cortocircuitado sobre sí mismo.

Calentamiento Resistivo (Calentamiento Joule)

Todos los metales tienen cierta resistencia eléctrica natural. A medida que las potentes corrientes de Foucault se ven forzadas a fluir a través del metal, encuentran esta resistencia. Esta oposición convierte la energía eléctrica directamente en energía térmica, un fenómeno conocido como calentamiento Joule. Este calor se genera *dentro* del metal, lo que garantiza un proceso de fusión extremadamente rápido y eficiente.

Más Allá de la Fusión: Ventajas Inherentes

La física que impulsa la fusión por inducción también proporciona beneficios únicos que son críticos para la metalurgia moderna, especialmente al crear aleaciones de alto rendimiento.

Agitación Electromagnética Natural

La interacción entre el campo magnético y las corrientes de Foucault crea fuerzas dentro del baño de metal fundido. Estas fuerzas producen una acción de agitación o mezcla natural. Esta agitación electromagnética es crucial para asegurar que la colada tenga una temperatura y composición química uniformes, lo cual es vital para producir aleaciones homogéneas de alta calidad.

Procesamiento Limpio y Controlado

Dado que el calor se genera internamente, no hay contaminación por subproductos de la combustión como gas o hollín, que son comunes en los hornos tradicionales alimentados por combustible. Esto da como resultado un producto final mucho más puro. La potencia suministrada a la bobina se puede controlar con precisión, lo que permite una gestión exacta de la temperatura durante todo el ciclo de fusión.

Comprender la Variación Clave: Fusión por Inducción al Vacío

Si bien el principio sigue siendo el mismo, el entorno en el que se produce la fusión es una variable crítica. Esto conduce a una distinción importante en el diseño y la aplicación del horno.

La Necesidad de un Vacío: Cuando el Aire es el Enemigo

Muchos metales avanzados y superaleaciones, como los basados en titanio o níquel, son altamente reactivos. Cuando se funden al aire libre, reaccionan fácilmente con el oxígeno y el nitrógeno. Esto forma impurezas y óxidos no deseados que comprometen las propiedades mecánicas finales del material.

La Fusión por Inducción al Vacío (VIM) resuelve este problema al colocar todo el horno (bobina, crisol y carga) dentro de una cámara sellada y hermética. Se extrae el aire para crear un vacío antes de que comience la fusión. Esto protege el metal fundido reactivo de la contaminación atmosférica, garantizando la máxima pureza y rendimiento.

Complejidad del Equipo y Compensaciones

La principal compensación de la fusión por inducción, especialmente la VIM, es la complejidad del equipo. Los sistemas requieren fuentes de alimentación sofisticadas de alta frecuencia, circuitos robustos de refrigeración por agua para proteger la bobina de inducción y, en el caso de la VIM, bombas de vacío y medidores de monitoreo extensos. Esto representa una inversión de capital significativa y requiere mantenimiento especializado.

Tomar la Decisión Correcta para su Objetivo

Comprender la fusión por inducción le permite seleccionar el proceso correcto para sus requisitos específicos de material y calidad.

- Si su enfoque principal es fundir rápidamente aleaciones estándar (p. ej., acero, hierro, cobre, aluminio): La fusión por inducción en atmósfera estándar proporciona una velocidad y eficiencia energética inigualables, además del beneficio homogeneizador de la agitación electromagnética.

- Si su enfoque principal es producir materiales reactivos de alta pureza (p. ej., superaleaciones, titanio, aceros especiales): La Fusión por Inducción al Vacío (VIM) es la opción esencial para prevenir la contaminación atmosférica y garantizar la integridad del material final.

En última instancia, la fusión por inducción proporciona un nivel de precisión y pureza que a menudo es inalcanzable con otros métodos.

Tabla de Resumen:

| Componente Clave | Función | Beneficio |

|---|---|---|

| Bobina de Inducción | Genera campo magnético alterno | Transferencia de energía eficiente y sin contacto |

| Corrientes de Foucault | Corrientes eléctricas inducidas dentro del metal | Calentamiento interno y rápido (efecto Joule) |

| Agitación Electromagnética | Mezcla natural por fuerzas magnéticas | Temperatura y composición uniformes |

| Cámara de Vacío (VIM) | Crea un entorno libre de contaminantes | Esencial para metales reactivos como el titanio y las superaleaciones |

¿Listo para lograr una fusión de metales precisa y de alta pureza? KINTEK se especializa en soluciones avanzadas de fusión por inducción, incluidos los sistemas de Fusión por Inducción al Vacío (VIM), diseñados para laboratorios y plantas de producción que trabajan con aleaciones de alto rendimiento. Nuestro equipo garantiza un procesamiento rápido y libre de contaminación con un control exacto de la temperatura. Permita que nuestros expertos le ayuden a seleccionar el sistema ideal para sus objetivos de material. ¡Contáctenos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema

- ¿Una mayor capacidad calorífica significa un punto de fusión más alto? Desentrañando la diferencia crítica

- ¿Cuál es la función de un horno de refusión por arco en vacío de laboratorio? Dominando la síntesis de aleaciones de alta entropía

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia