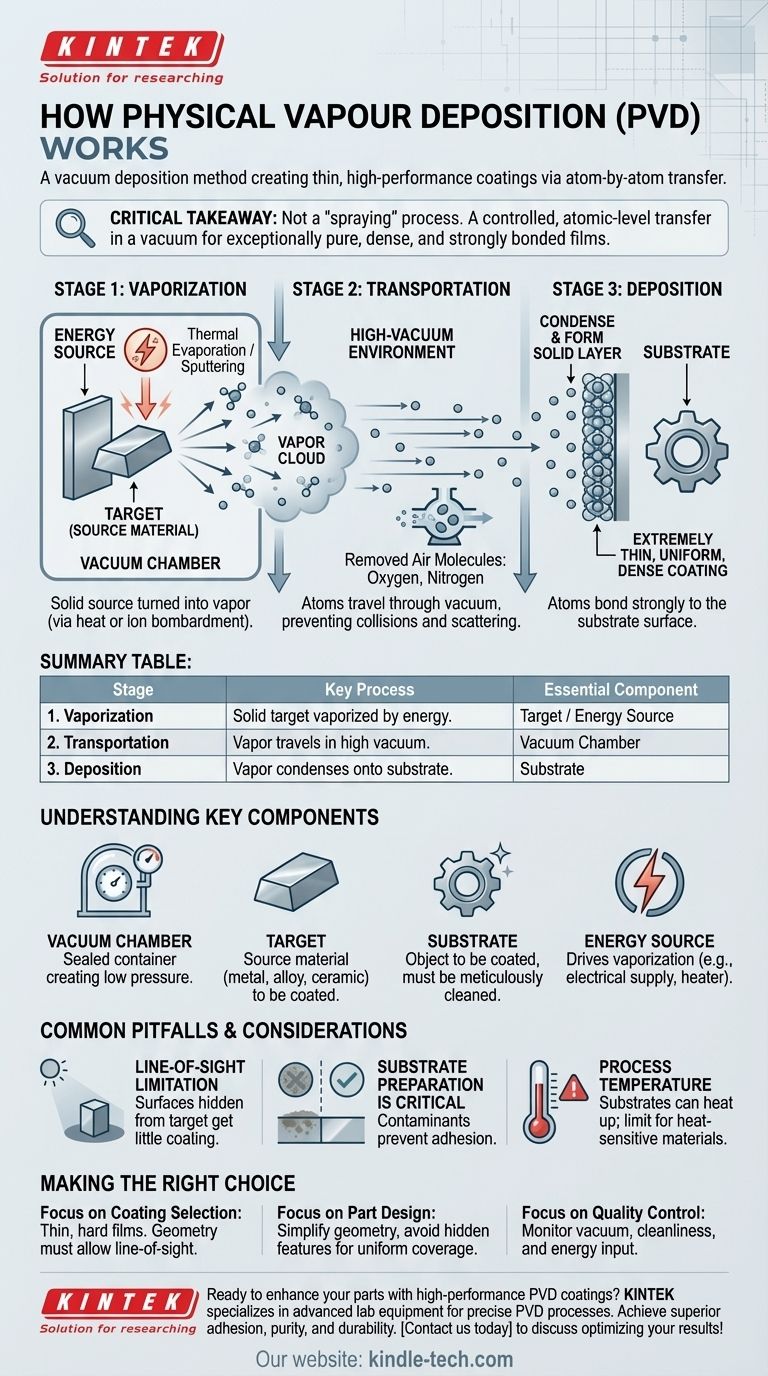

En esencia, la deposición física de vapor (PVD) es un método de deposición al vacío que produce un recubrimiento delgado y de alto rendimiento en una pieza sólida. El proceso implica tres pasos fundamentales: convertir un material fuente sólido en vapor, transportar ese vapor a través de un vacío y luego condensarlo átomo por átomo sobre la superficie de la pieza, conocida como sustrato.

La conclusión crítica es que la PVD no es un simple proceso de "pulverización". Es una transferencia de material a nivel atómico altamente controlada dentro de un vacío, lo cual es esencial para crear una película excepcionalmente pura, densa y fuertemente unida a la superficie.

Las tres etapas principales del proceso PVD

Para entender cómo funciona la PVD, es mejor dividirla en sus tres etapas secuenciales. Cada paso se controla con precisión para lograr las propiedades de recubrimiento deseadas.

Etapa 1: Vaporización

El proceso comienza con un material fuente sólido, a menudo llamado blanco. Este blanco se coloca dentro de la cámara de vacío y se somete a un ambiente altamente energético para forzar a los átomos o moléculas a escapar de su superficie, creando una nube de vapor. Esto se logra típicamente mediante uno de dos métodos principales: evaporación térmica (calentar el material hasta que se vaporiza) o pulverización catódica (bombardear el material con iones energéticos).

Etapa 2: Transporte

Una vez vaporizados, los átomos del material de recubrimiento viajan desde el blanco hacia el sustrato. Este viaje ocurre dentro de un ambiente de alto vacío. Este vacío no es un detalle menor; es fundamental para todo el proceso.

El vacío elimina las moléculas de aire (como el oxígeno y el nitrógeno) que de otro modo chocarían con los átomos en movimiento. Estas colisiones harían que los átomos se dispersaran, reaccionaran o perdieran energía, impidiendo que llegaran al sustrato o formaran una película contaminada y de baja calidad.

Etapa 3: Deposición

Cuando los átomos vaporizados llegan al sustrato más frío, se condensan y forman una capa sólida. Esta película se acumula átomo por átomo, creando un recubrimiento extremadamente delgado, uniforme y denso. Debido a que los átomos llegan con una energía significativa, se fijan en una película altamente estructurada y fuertemente adherida a la superficie del sustrato.

Comprensión de los componentes clave

Cada sistema PVD se construye alrededor de algunos componentes esenciales que permiten el proceso.

La cámara de vacío

Este es el recipiente sellado donde tiene lugar todo el proceso. Se bombea a una presión muy baja para crear el ambiente de vacío necesario.

El blanco (material fuente)

Este es el bloque sólido, polvo o lingote del material que se convertirá en el recubrimiento. Puede ser un metal puro, una aleación o un compuesto cerámico como el nitruro de titanio.

El sustrato

Este es el objeto o pieza que se está recubriendo. Los sustratos se limpian meticulosamente antes de colocarlos en la cámara para asegurar que el recubrimiento se adhiera correctamente.

La fuente de energía

Este es el mecanismo que impulsa la etapa de vaporización. En la pulverización catódica, suele ser una fuente de alimentación eléctrica que crea un plasma de iones. En la evaporación, es un calentador resistivo o un haz de electrones que calienta el material fuente.

Errores comunes y consideraciones

Aunque potente, la PVD se rige por principios físicos que crean limitaciones específicas. Comprenderlas es clave para una aplicación exitosa.

Limitación de línea de visión

Debido a que los átomos viajan en una línea relativamente recta desde el blanco hasta el sustrato, la PVD es un proceso de línea de visión. Las superficies que están ocultas o en sombra desde el blanco recibirán poco o ningún recubrimiento. Esto hace que sea difícil recubrir geometrías internas complejas sin mecanismos sofisticados de rotación de piezas.

La preparación del sustrato es crítica

La calidad de un recubrimiento PVD depende completamente de la limpieza del sustrato. Cualquier contaminante microscópico, como aceites u óxidos, impedirá una adhesión adecuada y puede hacer que la película se despegue o se desprenda.

Temperatura del proceso

Aunque el sustrato es "más frío" que la fuente de vapor, a menudo se calienta a cientos de grados Celsius durante el proceso. Esta temperatura elevada ayuda a mejorar la densidad y la adhesión de la película, pero también puede ser una limitación para materiales sensibles al calor como ciertos plásticos o aleaciones templadas.

Tomar la decisión correcta para su objetivo

Su comprensión del proceso PVD informa directamente cómo puede aplicarlo.

- Si su enfoque principal es seleccionar un recubrimiento para una pieza: Reconozca que la PVD crea una película muy delgada, dura y duradera, pero la geometría de la pieza debe permitir el acceso por línea de visión.

- Si su enfoque principal es diseñar una pieza para recubrimiento PVD: Simplifique la geometría siempre que sea posible, evitando orificios profundos y estrechos o características ocultas para asegurar una cobertura uniforme.

- Si su enfoque principal es el control de calidad del proceso: El nivel de vacío, la limpieza del sustrato y la entrada de energía son los tres parámetros más críticos a monitorear.

Al comprender estos principios fundamentales de vaporización, transporte y deposición, puede diagnosticar problemas de manera efectiva y aprovechar la tecnología PVD para su propósito previsto.

Tabla resumen:

| Etapa | Proceso clave | Componente esencial |

|---|---|---|

| 1. Vaporización | El material blanco sólido se vaporiza mediante calor o pulverización catódica. | Blanco / Fuente de energía |

| 2. Transporte | El vapor viaja a través de un ambiente de alto vacío. | Cámara de vacío |

| 3. Deposición | El vapor se condensa átomo por átomo sobre la superficie del sustrato. | Sustrato |

¿Listo para mejorar sus piezas con recubrimientos PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Nuestras soluciones le ayudan a lograr una adhesión, pureza y durabilidad superiores del recubrimiento para sus necesidades de laboratorio o fabricación.

¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus resultados de recubrimiento!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles