En el contexto de la pirólisis, la presión es un parámetro de control crítico que dicta directamente la distribución final del producto entre gas, líquido y sólido. Si bien muchos sistemas básicos de pirólisis operan a presión atmosférica, la modificación intencional de la presión, ya sea creando un vacío o aplicando presión positiva, es una técnica clave utilizada para optimizar el proceso para una salida deseada específica.

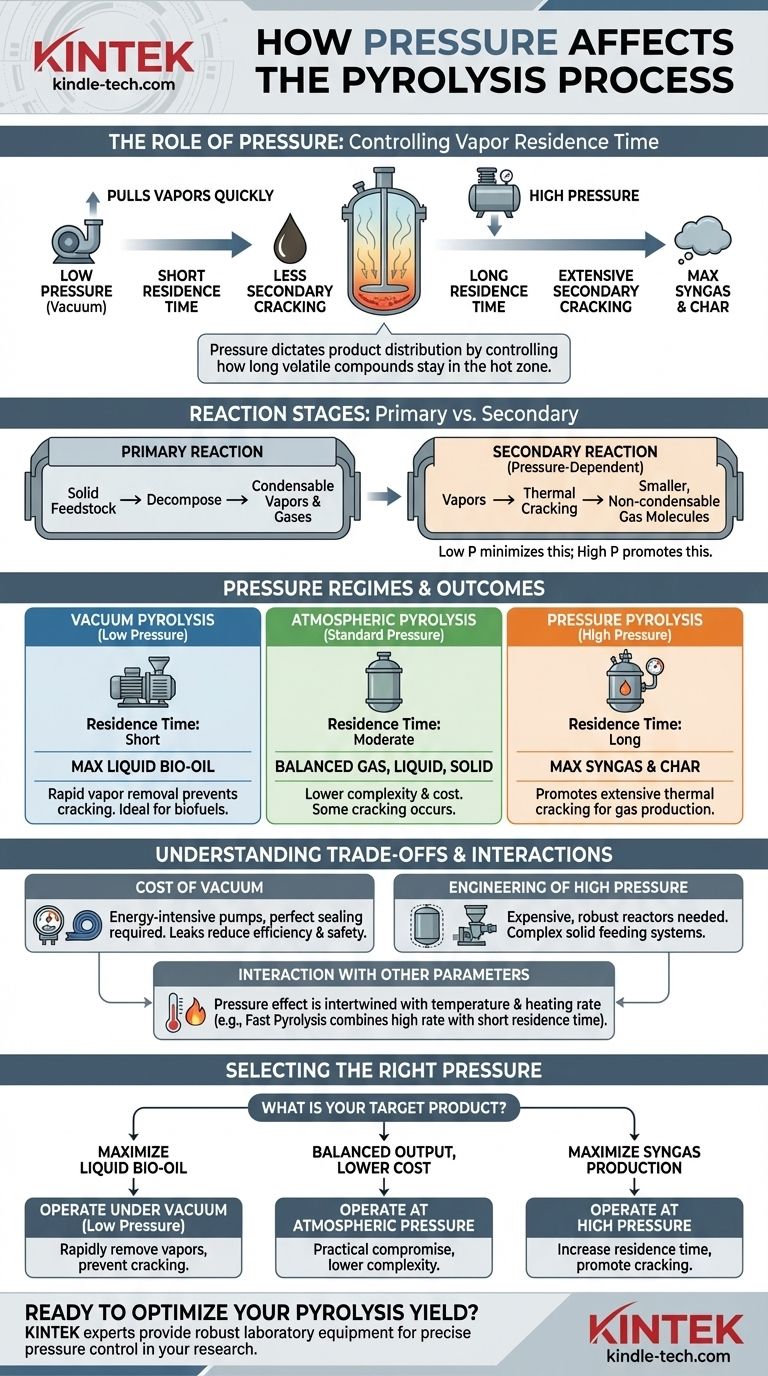

El papel fundamental de la presión en la pirólisis es controlar el tiempo de residencia de los compuestos volátiles dentro del reactor. La baja presión elimina estos vapores rápidamente para preservarlos como líquidos (bio-aceite), mientras que la alta presión los atrapa, forzando una mayor descomposición en gas (gas de síntesis) y carbón vegetal.

El papel de la presión en las reacciones de pirólisis

Para comprender el efecto de la presión, primero debe distinguir entre las dos etapas de reacción que ocurren dentro de un reactor de pirólisis.

Reacciones primarias vs. secundarias

La pirólisis no es un evento único. Primero, la materia prima sólida (como biomasa o plástico) se descompone en una mezcla de vapores condensables y gases no condensables. Esta es la reacción primaria.

Estos vapores iniciales pueden luego sufrir reacciones adicionales si permanecen en la zona caliente del reactor. Pueden descomponerse, o "craquearse", en moléculas de gas más pequeñas y no condensables. Estas son reacciones secundarias.

Cómo la presión controla el tiempo de residencia del vapor

La presión influye directamente en cuánto tiempo permanecen los vapores iniciales de pirólisis en la zona de reacción caliente.

A baja presión (vacío), existe una fuerte fuerza impulsora que extrae los vapores del reactor casi tan pronto como se forman. Esto acorta su tiempo de residencia, minimizando la posibilidad de que ocurran reacciones secundarias.

A alta presión, los vapores están más comprimidos y se mueven más lentamente. Su tiempo de residencia en la zona caliente aumenta significativamente, lo que promueve un craqueo secundario extenso.

Comparación de los regímenes de presión de pirólisis

La elección de la presión de operación es una decisión deliberada que se toma para apuntar a un producto específico. Cada régimen tiene un resultado distinto.

Pirólisis al vacío (baja presión)

Al operar bajo vacío, el sistema maximiza el rendimiento de bio-aceite líquido.

La rápida eliminación de los vapores evita que se craqueen en moléculas de gas más pequeñas. Los vapores se transportan rápidamente a una unidad de condensación más fría, donde se recogen como un líquido. Este método es ideal para producir biocombustibles líquidos o materias primas químicas.

Pirólisis atmosférica (presión estándar)

Esta es la configuración más común y a menudo más simple, que opera a o cerca de la presión atmosférica ambiental.

Ofrece una distribución equilibrada de productos sólidos, líquidos y gaseosos. Ocurre algo de craqueo secundario, pero es menos extenso que en un sistema de alta presión. Este enfoque a menudo se elige por su menor complejidad y costo.

Pirólisis a presión (alta presión)

Operar a presiones significativamente por encima de la atmosférica desplaza la distribución del producto hacia el gas de síntesis y el biocarbón.

El largo tiempo de residencia de los vapores asegura que sufran un craqueo térmico extenso, convirtiendo valiosos precursores líquidos en gases permanentes como hidrógeno, monóxido de carbono y metano. Este proceso a veces se utiliza para maximizar la producción de gas para la generación de energía.

Comprender las compensaciones

Si bien la presión es una herramienta poderosa, modificarla introduce desafíos de ingeniería y económicos que deben considerarse.

El costo del vacío

Crear y mantener un vacío requiere bombas que consumen mucha energía y un sistema de reactor perfectamente sellado. Cualquier fuga degrada el vacío, reduciendo la eficiencia y potencialmente creando riesgos de seguridad al permitir que el aire entre en el sistema caliente.

Los desafíos de ingeniería de la alta presión

Los reactores de alta presión son significativamente más caros de construir, ya que deben ser lo suficientemente robustos para operar de forma segura. Los sistemas necesarios para alimentar material sólido en un recipiente presurizado también son mucho más complejos y costosos que los de los sistemas atmosféricos.

Equilibrar la presión con otros parámetros

La presión no actúa de forma aislada. Su efecto está entrelazado con la temperatura y la velocidad de calentamiento. Por ejemplo, la "pirólisis rápida" combina una alta velocidad de calentamiento con un corto tiempo de residencia del vapor (a menudo logrado a presión casi atmosférica con un alto flujo de gas) para maximizar el rendimiento de bio-aceite. El diseño de proceso más efectivo siempre considera cómo interactúan estos parámetros clave.

Seleccionar la presión adecuada para su objetivo

Su elección de presión de operación debe estar dictada completamente por su producto objetivo y las limitaciones operativas.

- Si su objetivo principal es maximizar el rendimiento de bio-aceite líquido: Opere bajo vacío (baja presión) para eliminar rápidamente los vapores de pirólisis y evitar el craqueo secundario.

- Si su objetivo principal es maximizar la producción de gas de síntesis: Opere a alta presión para aumentar el tiempo de residencia del vapor y promover el craqueo térmico de los vapores en gases no condensables.

- Si su objetivo principal es una producción equilibrada con un menor costo de capital: Opere a o cerca de la presión atmosférica, ya que proporciona un compromiso práctico entre los rendimientos del producto y la complejidad del sistema.

En última instancia, la manipulación de la presión proporciona una poderosa palanca para dirigir el proceso de pirólisis hacia los productos químicos y los resultados económicos deseados.

Tabla resumen:

| Régimen de presión | Tiempo de residencia del vapor | Resultado principal del producto | Característica clave |

|---|---|---|---|

| Vacío (Baja) | Corto | Maximiza el bio-aceite líquido | La rápida eliminación del vapor evita el craqueo |

| Atmosférica | Moderado | Equilibrio de gas, líquido, sólido | Menor complejidad y costo |

| Alta presión | Largo | Maximiza el gas de síntesis y el carbón vegetal | Promueve un craqueo secundario extenso |

¿Listo para optimizar su proceso de pirólisis para obtener el máximo rendimiento? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados a sus necesidades de investigación y desarrollo en pirólisis. Ya sea que su objetivo sea la producción de bio-aceite, gas de síntesis o carbón vegetal, nuestras soluciones pueden ayudarle a lograr un control preciso sobre la presión y otros parámetros críticos.

Contacte a nuestro equipo hoy mismo para discutir cómo podemos apoyar el éxito de su laboratorio con el equipo adecuado para sus objetivos específicos de pirólisis.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión