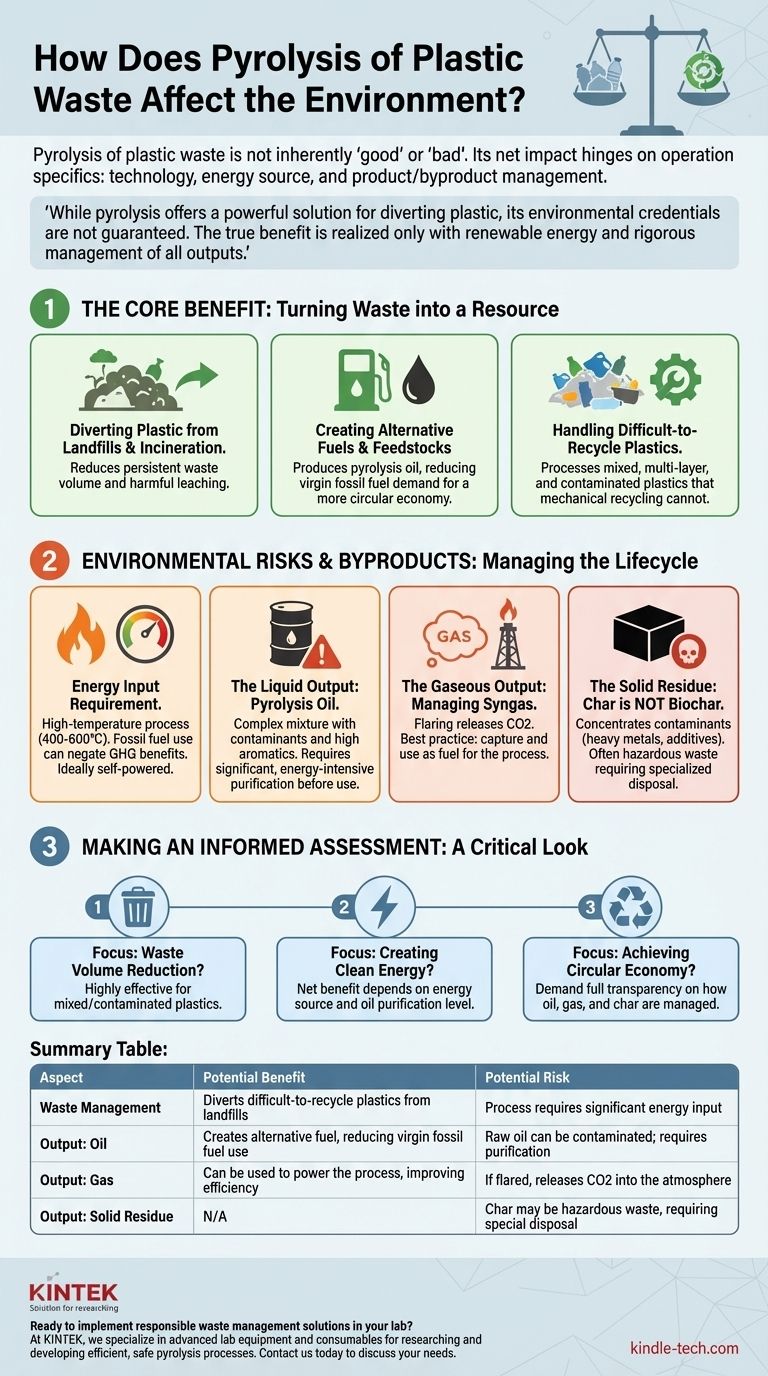

La pirólisis de residuos plásticos no es inherentemente "buena" o "mala" para el medio ambiente. Es un proceso de conversión química complejo con importantes beneficios potenciales, pero también con riesgos ambientales críticos. Su impacto neto depende totalmente de los detalles de la operación, incluida la tecnología utilizada, la fuente de energía y cómo se gestionan los productos y subproductos resultantes.

Si bien la pirólisis ofrece una solución poderosa para desviar los plásticos de los vertederos, sus credenciales ambientales no están garantizadas. El verdadero beneficio solo se materializa cuando el proceso se alimenta con energía renovable y todas las salidas —aceite, gas y carbón sólido— se gestionan con un enfoque riguroso en la prevención de la contaminación secundaria.

El beneficio principal: convertir los residuos en un recurso

La principal ventaja ambiental de la pirólisis es su capacidad para reformular los "residuos" como una materia prima valiosa. Descompone los polímeros plásticos de cadena larga en moléculas más pequeñas y útiles.

Desvío de plásticos de vertederos e incineración

La pirólisis proporciona un destino alternativo para los plásticos que son difíciles o imposibles de reciclar mecánicamente. Esto incluye plásticos mixtos, envases multicapa y materiales contaminados.

Al convertir estos residuos, la pirólisis reduce directamente el volumen de plástico enviado a los vertederos, donde puede persistir durante siglos y filtrar sustancias nocivas al suelo y al agua.

Creación de combustibles y materias primas alternativas

El principal producto de la pirólisis de plásticos es un crudo sintético, a menudo denominado aceite de pirólisis. Este aceite puede refinarse y mejorarse para su uso como combustible.

Utilizar este combustible reciclado puede reducir la demanda de combustibles fósiles vírgenes, disminuyendo así el daño ambiental asociado con la extracción de petróleo y gas. El aceite también puede servir como materia prima química para crear nuevos plásticos, creando un circuito económico más circular.

Gestión de plásticos difíciles de reciclar

El reciclaje mecánico requiere flujos limpios y clasificados de tipos específicos de plástico. La pirólisis es mucho más tolerante a la contaminación y a los tipos mixtos de plástico.

Esto la convierte en una tecnología complementaria crucial, capaz de procesar las vastas cantidades de residuos plásticos que la infraestructura de reciclaje tradicional no puede manejar.

Comprender los riesgos ambientales y los subproductos

Los beneficios potenciales de la pirólisis pueden verse socavados si el proceso y sus salidas no se gestionan de manera responsable. Una evaluación ambiental completa debe analizar todo el ciclo de vida.

El requisito de entrada de energía

La pirólisis es un proceso intensivo en energía que requiere calentar los residuos plásticos a temperaturas muy altas (típicamente 400-600 °C) en un ambiente sin oxígeno.

Si la energía para este calentamiento proviene de la quema de combustibles fósiles, puede compensar o incluso anular los beneficios de gases de efecto invernadero de producir combustible reciclado. Las operaciones de pirólisis verdaderamente "verdes" a menudo utilizan una parte del gas que producen para alimentar el sistema, creando un proceso más autosostenible.

La salida líquida: la realidad del aceite de pirólisis

El aceite de pirólisis no es un sustituto directo del combustible convencional. Es una mezcla compleja de hidrocarburos, a menudo con un alto contenido aromático y contaminantes como cloro o azufre derivados del plástico original.

Este aceite crudo requiere una purificación significativa y energéticamente intensiva antes de poder utilizarse como combustible o materia prima química. Sin una mejora adecuada, su combustión puede liberar contaminantes nocivos.

La salida gaseosa: gestión del gas de síntesis

El proceso también crea gases no condensables, conocidos como gas de síntesis (syngas). Si este gas simplemente se quema (se ventea), libera CO2 a la atmósfera.

Las instalaciones con las mejores prácticas capturan este gas de síntesis y lo utilizan como combustible para alimentar el reactor de pirólisis, mejorando la eficiencia energética general y reduciendo la huella de carbono de la instalación.

El residuo sólido: una distinción crítica del biocarbón

Mientras que la pirólisis de biomasa crea una enmienda beneficiosa para el suelo llamada biocarbón, el residuo sólido de la pirólisis de plástico es fundamentalmente diferente.

Este carbón es un sólido carbonoso que concentra contaminantes de los residuos plásticos originales, como metales pesados, retardantes de llama y otros aditivos. Este material a menudo debe tratarse como residuo peligroso y eliminarse en un vertedero especializado y controlado para evitar la contaminación ambiental.

Realización de una evaluación informada

Para determinar si un proyecto de pirólisis es ambientalmente sólido, debe mirar más allá de la simple conversión de residuos en combustible y hacer preguntas críticas sobre toda la operación.

- Si su enfoque principal es la reducción del volumen de residuos: La pirólisis es muy eficaz, especialmente para los plásticos mixtos y contaminados que de otro modo irían a un vertedero.

- Si su enfoque principal es la creación de energía limpia: El beneficio neto depende de la fuente de energía de la instalación y del nivel de purificación aplicado al aceite de pirólisis final.

- Si su enfoque principal es lograr una economía circular: Exija total transparencia sobre cómo se gestionan las tres salidas —aceite, gas y carbón— para garantizar que no se esté cambiando un problema ambiental por otro.

En última instancia, el mérito ambiental de la pirólisis de plásticos no lo determina la promesa de la tecnología en sí, sino el rigor y la responsabilidad con que se implementa.

Tabla de resumen:

| Aspecto | Beneficio potencial | Riesgo potencial |

|---|---|---|

| Gestión de residuos | Desvía plásticos difíciles de reciclar de los vertederos | El proceso requiere una entrada de energía significativa |

| Salida: Aceite | Crea combustible alternativo, reduciendo el uso de combustibles fósiles vírgenes | El aceite crudo puede estar contaminado; requiere purificación |

| Salida: Gas | Puede utilizarse para alimentar el proceso, mejorando la eficiencia | Si se quema, libera CO2 a la atmósfera |

| Salida: Residuo sólido | N/A | El carbón puede ser un residuo peligroso y requiere una eliminación especial |

¿Listo para implementar soluciones responsables de gestión de residuos en su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para investigar y desarrollar procesos de pirólisis eficientes y seguros. Ya sea que esté analizando los resultados de la pirólisis u optimizando las condiciones de reacción, nuestras herramientas confiables le ayudan a lograr resultados precisos y seguros.

Contáctenos hoy a través de nuestro [#ContactForm] para analizar cómo KINTEK puede apoyar las necesidades específicas de su laboratorio en sostenibilidad y ciencia de los materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuál es la función de los tubos de cuarzo y los sistemas de sellado al vacío? Asegure su síntesis de soluciones sólidas de alta pureza