En esencia, un recubridor por pulverización catódica es una pistola pulverizadora a escala atómica que golpea físicamente los átomos de un material fuente y los deposita como una película ultrafina sobre una muestra. Este proceso ocurre dentro de un vacío y utiliza plasma de alta energía para bombardear la fuente, creando un recubrimiento controlado y uniforme.

El recubrimiento por pulverización catódica no es un proceso térmico de fusión o ebullición de un material. En cambio, es un fenómeno puramente físico —un juego de billar atómico de alta energía— donde se utilizan iones para desprender con precisión átomos de un objetivo, que luego se acumulan como una película delgada en su sustrato.

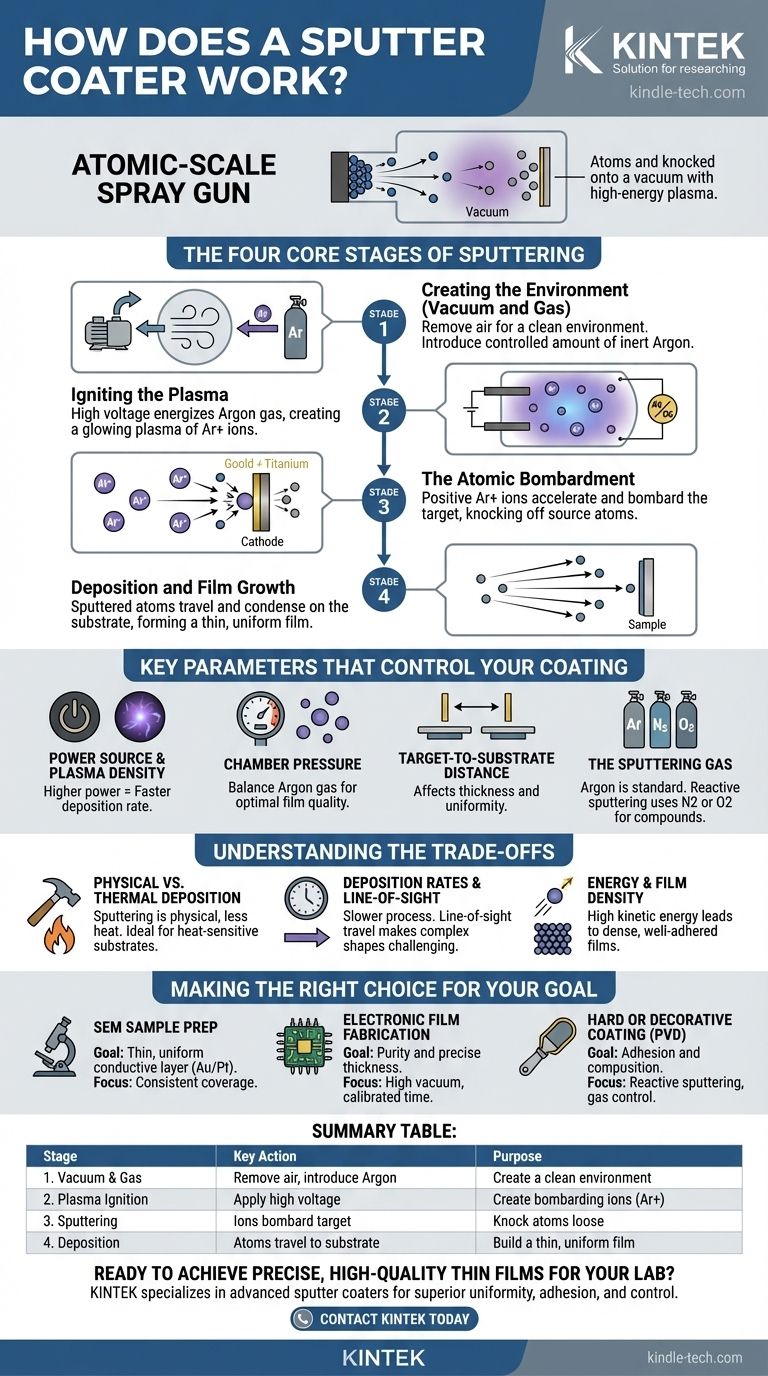

Las Cuatro Etapas Principales de la Pulverización Catódica

Para entender cómo funciona un recubridor por pulverización catódica, es mejor dividirlo en cuatro etapas distintas y secuenciales. Todo este proceso ocurre dentro de una cámara sellada.

Etapa 1: Creación del Entorno (Vacío y Gas)

Primero, una bomba de vacío elimina el aire de la cámara de la muestra. Esto es crítico porque las moléculas de aire interferirían con el proceso, dispersando los átomos pulverizados y contaminando la película final.

Una vez que se logra una baja presión, se introduce en la cámara una pequeña cantidad controlada de un gas inerte, casi siempre Argón.

Etapa 2: Ignición del Plasma

Se aplica un alto voltaje (ya sea DC o RF) entre dos electrodos en la cámara. El objetivo (el material con el que desea recubrir, como oro o titanio) actúa como electrodo negativo (cátodo).

Este fuerte campo eléctrico energiza el gas Argón, despojando electrones de los átomos de Argón y creando un plasma—un gas brillante e ionizado que consiste en iones positivos de Argón (Ar+) y electrones libres.

Etapa 3: El Bombardeo Atómico

Los iones de Argón cargados positivamente son poderosamente atraídos hacia el objetivo cargado negativamente. Aceleran hacia el objetivo y chocan con su superficie con tremenda fuerza.

Este impacto de alta energía es lo suficientemente fuerte como para desprender físicamente átomos del material objetivo. Esta eyección de átomos objetivo es el efecto de "pulverización catódica".

Etapa 4: Deposición y Crecimiento de la Película

Los átomos recién pulverizados del objetivo viajan a través de la cámara de baja presión en línea recta.

Cuando estos átomos llegan a su muestra (el sustrato), aterrizan y se condensan en su superficie. Durante segundos o minutos, estos átomos se acumulan capa por capa, formando una película delgada, uniforme y de alta pureza.

Parámetros Clave que Controlan su Recubrimiento

La calidad, el espesor y la tasa de deposición de la película pulverizada no son accidentales. Están directamente controlados por varios parámetros clave de la máquina.

La Fuente de Energía y la Densidad del Plasma

El voltaje y la corriente aplicados al objetivo determinan la energía de los iones bombardeantes y la densidad del plasma. Una mayor potencia generalmente resulta en una tasa de deposición más rápida.

Presión de la Cámara

La cantidad de gas Argón en la cámara es un delicado equilibrio. Demasiado gas (alta presión) hará que los átomos pulverizados choquen con las moléculas de gas y se dispersen antes de llegar al sustrato, lo que lleva a una película de mala calidad. Muy poco gas (baja presión) dificulta el mantenimiento de un plasma estable.

Distancia Objetivo-Sustrato

La distancia entre el material fuente y su muestra afecta tanto el espesor como la uniformidad del recubrimiento. Una mayor distancia puede mejorar la uniformidad, pero también disminuirá la tasa de deposición, lo que requerirá tiempos de proceso más largos.

El Gas de Pulverización

Si bien el Argón es el estándar debido a su masa ideal e inercia química, se pueden usar otros gases para propósitos específicos. En un proceso llamado pulverización reactiva, se agrega un gas como nitrógeno u oxígeno para formar un recubrimiento compuesto (por ejemplo, Nitruro de Titanio) en el sustrato.

Comprendiendo las Ventajas y Desventajas

La pulverización catódica es una técnica poderosa, pero es esencial comprender sus características inherentes para usarla de manera efectiva.

Deposición Física vs. Térmica

Debido a que la pulverización catódica es un proceso físico de "desprendimiento", genera mucho menos calor radiante que la evaporación térmica, donde el material fuente se funde. Esto hace que la pulverización catódica sea ideal para recubrir sustratos sensibles al calor como plásticos o muestras biológicas.

Tasas de Deposición y Línea de Visión

La pulverización catódica es generalmente un proceso más lento que la evaporación térmica. Los átomos viajan en una trayectoria de línea de visión, por lo que recubrir formas tridimensionales complejas con hendiduras profundas puede ser un desafío sin la rotación de la muestra.

Energía y Densidad de la Película

Los átomos pulverizados llegan al sustrato con una energía cinética significativa. Esto les ayuda a formar una película densa y bien adherida con excelentes propiedades estructurales, que a menudo es superior a las películas obtenidas por otros métodos de deposición.

Tomando la Decisión Correcta para su Objetivo

Los ajustes ideales para su recubridor por pulverización catódica dependen completamente de su objetivo.

- Si su enfoque principal es preparar muestras para SEM (Microscopía Electrónica de Barrido): Su objetivo es una capa conductora delgada y uniforme (como oro o platino) para evitar la carga de electrones, así que concéntrese en lograr una cobertura consistente y completa en lugar de una alta velocidad.

- Si su enfoque principal es fabricar una película electrónica funcional: La pureza y el espesor preciso son primordiales, así que asegure un alto vacío, use gas de alta pureza y calibre cuidadosamente su tiempo de deposición y potencia.

- Si su enfoque principal es crear un recubrimiento duro o decorativo (PVD): La adhesión de la película y la composición química específica son clave, a menudo requiriendo pulverización reactiva y un control cuidadoso sobre la mezcla de gases inertes y reactivos.

Al comprender el proceso como un bombardeo atómico controlado, puede ajustar cada parámetro para diseñar con precisión la película delgada que su trabajo requiere.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Vacío y Gas | Eliminar aire, introducir Argón | Crear un entorno limpio y libre de interferencias |

| 2. Ignición del Plasma | Aplicar alto voltaje al objetivo | Ionizar el gas para crear iones bombardeantes (Ar+) |

| 3. Pulverización Catódica | Los iones bombardean el objetivo (cátodo) | Desprender átomos del material fuente |

| 4. Deposición | Los átomos pulverizados viajan al sustrato | Construir una película delgada, uniforme y de alta pureza capa por capa |

¿Listo para lograr películas delgadas precisas y de alta calidad para su laboratorio?

KINTEK se especializa en recubridores por pulverización catódica avanzados y equipos de laboratorio diseñados para investigadores y técnicos que exigen una uniformidad, adhesión y control superiores de la película, ya sea para la preparación de muestras SEM, la fabricación de productos electrónicos o recubrimientos PVD especializados.

Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para sus materiales y objetivos de aplicación específicos. Contacte con KINTEK hoy mismo para hablar sobre su proyecto y ver cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme