En resumen, la evaporación por haz de electrones es un proceso que utiliza un haz de electrones de alta energía para hervir un material dentro de una cámara de vacío. Esto crea un vapor del material fuente, que luego viaja y se condensa sobre un objeto objetivo, conocido como sustrato, formando un recubrimiento excepcionalmente puro y delgado.

El principio central no es simplemente el calentamiento, sino la transferencia de energía precisa y eficiente. Al convertir la energía cinética de los electrones directamente en energía térmica dentro del material objetivo, este método evita muchas fuentes de contaminación, lo que lo convierte en una técnica fundamental para aplicaciones de películas delgadas de alto rendimiento.

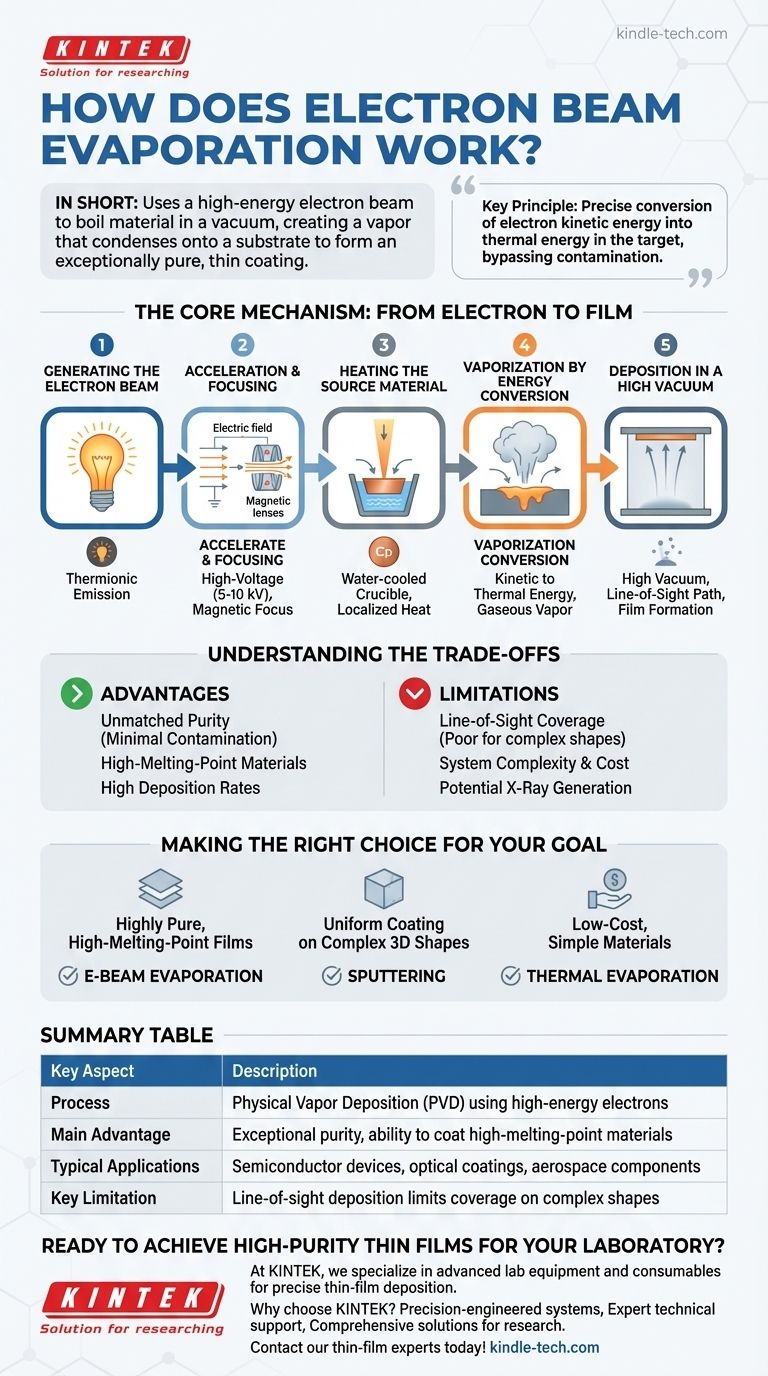

El Mecanismo Central: Del Electrón a la Película

La evaporación por haz de electrones (e-beam) es una forma sofisticada de Deposición Física de Vapor (PVD). Comprender sus pasos secuenciales revela por qué es tan efectiva para crear películas de alta calidad.

Paso 1: Generación del Haz de Electrones

El proceso comienza con un filamento de tungsteno. Una fuerte corriente eléctrica pasa a través de este filamento, calentándolo a temperaturas extremas.

Este calor intenso hace que el filamento libere una nube de electrones a través de un proceso conocido como emisión termoiónica.

Paso 2: Aceleración y Enfoque

Una vez liberados, estos electrones son acelerados por un campo eléctrico de alto voltaje, generalmente entre 5 y 10 kilovoltios (kV), lo que les confiere una inmensa energía cinética.

Luego, un sistema magnético enfoca estos electrones de alta velocidad en un haz estrecho y controlable, muy parecido a como una lente enfoca la luz.

Paso 3: Calentamiento del Material Fuente

Este haz enfocado se dirige hacia el material fuente (el "evaporado") que se va a depositar.

El material se encuentra dentro de un crisol refrigerado por agua, generalmente hecho de cobre. Esta refrigeración es fundamental, ya que asegura que el calor intenso se localice solo en el material fuente, evitando que el crisol se derrita o contamine el proceso.

Paso 4: Vaporización por Conversión de Energía

Tras el impacto, la alta energía cinética de los electrones se convierte instantáneamente en energía térmica dentro del material fuente.

Este calentamiento rápido y concentrado hace que el material se derrita y luego se evapore, convirtiéndose directamente en vapor gaseoso. Esto es mucho más eficiente que calentar todo el crisol.

Paso 5: Deposición en Alto Vacío

Toda la operación tiene lugar dentro de una cámara de alto vacío. Este vacío es esencial para asegurar que las partículas vaporizadas puedan viajar sin obstáculos hasta el sustrato sin chocar con las moléculas de aire.

El vapor viaja en una trayectoria recta, de línea de visión, hacia arriba, donde golpea el sustrato más frío. Al entrar en contacto, el vapor se condensa nuevamente en un sólido, formando una película delgada, densa y altamente pura en la superficie del sustrato.

Comprender las Compensaciones

Aunque es potente, la evaporación por haz de electrones tiene características específicas que la hacen adecuada para algunas aplicaciones, pero menos ideal para otras. Comprender estas compensaciones es clave para tomar una decisión informada.

Ventaja: Pureza Inigualable y Rango de Materiales

Debido a que el haz de electrones calienta directamente solo el material fuente, la contaminación del crisol se elimina virtualmente. Esto da como resultado películas de pureza excepcional.

Este método de calentamiento directo también permite la evaporación de materiales con puntos de fusión muy altos, como el tungsteno y el tantalio, que son difíciles o imposibles de procesar con métodos térmicos más simples.

Ventaja: Altas Tasas de Deposición

La transferencia de energía desde el haz de electrones al material fuente es extremadamente eficiente. Esto permite tasas de deposición mucho más altas en comparación con otras técnicas como la evaporación térmica o el sputtering, lo que posibilita una fabricación más rápida.

Limitación: Cobertura de Línea de Visión

El vapor viaja en línea recta desde la fuente hasta el sustrato. Esto puede ser un problema al recubrir objetos tridimensionales complejos, ya que las superficies que no están en la "línea de visión" directa recibirán poco o ningún recubrimiento. Esto se conoce como mala "cobertura de escalón".

Limitación: Complejidad del Sistema y Generación de Rayos X

Los sistemas de haz de electrones son más complejos y costosos que los evaporadores térmicos resistivos simples debido a la necesidad de fuentes de alimentación de alto voltaje y sistemas de enfoque magnético.

Además, el impacto de electrones de alta energía en el material objetivo puede generar rayos X. Esto puede requerir blindaje por seguridad y potencialmente dañar sustratos o películas sensibles a la radiación.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un método de deposición depende completamente de los requisitos específicos de su proyecto en cuanto a pureza, material, geometría y presupuesto.

- Si su enfoque principal es crear películas de alta pureza de materiales de alto punto de fusión: La evaporación por haz de electrones es la opción superior debido a su mecanismo de calentamiento directo, eficiente y limpio.

- Si su enfoque principal es lograr un recubrimiento uniforme en una forma 3D compleja: Un método no direccional como el sputtering es probablemente una mejor opción para asegurar una cobertura completa y uniforme.

- Si su enfoque principal es la deposición de bajo costo de materiales simples y de bajo punto de fusión: Un sistema básico de evaporación térmica puede ser más que suficiente y mucho más rentable.

En última instancia, dominar la deposición de películas delgadas consiste en hacer coincidir los principios únicos de la técnica con el resultado específico que necesita lograr.

Tabla de Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Deposición Física de Vapor (PVD) utilizando electrones de alta energía |

| Ventaja Principal | Pureza excepcional y capacidad para recubrir materiales de alto punto de fusión |

| Aplicaciones Típicas | Dispositivos semiconductores, recubrimientos ópticos, componentes aeroespaciales |

| Limitación Clave | La deposición por línea de visión limita la cobertura en formas complejas |

¿Listo para Lograr Películas Delgadas de Alta Pureza para su Laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestros sistemas de evaporación por haz de electrones están diseñados para ayudar a los laboratorios de investigación e industriales a crear recubrimientos ultrapuros con una excepcional compatibilidad de materiales.

¿Por qué elegir KINTEK para sus necesidades de deposición?

- Sistemas diseñados con precisión para resultados fiables y repetibles

- Soporte técnico experto para sus requisitos de aplicación específicos

- Soluciones integrales para investigación en semiconductores, óptica y materiales

Contacte hoy mismo a nuestros expertos en películas delgadas para discutir cómo nuestras soluciones de evaporación por haz de electrones pueden avanzar en su investigación o capacidades de producción. Permítanos ayudarle a seleccionar el sistema perfecto para sus requisitos de recubrimiento de alta pureza.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura