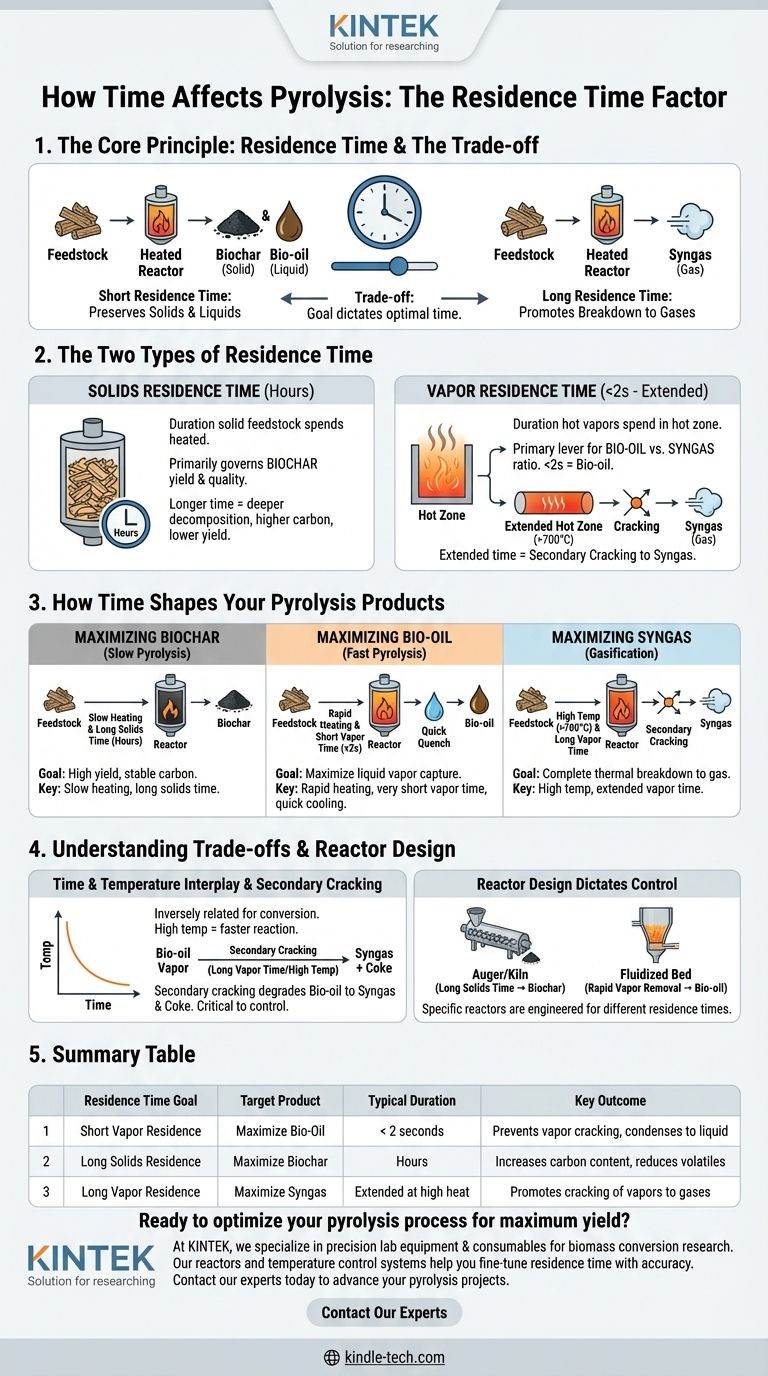

En la pirólisis, el tiempo es el factor de control que dicta la distribución final de los productos. Esta duración, conocida como tiempo de residencia, determina cuán completamente se descompone la materia prima inicial, influyendo directamente en el rendimiento final de biocarbo sólido, bioaceite líquido y gas de síntesis no condensable. Un tiempo de residencia más largo generalmente conduce a una conversión térmica más completa, desplazando la salida de sólidos y líquidos hacia los gases.

El principio fundamental es una compensación: los tiempos de residencia cortos preservan los sólidos valiosos (biocarbo) y los líquidos (bioaceite), mientras que los tiempos de residencia largos promueven la descomposición de estos productos en gases (gas de síntesis). Su objetivo para el producto final dicta el tiempo de residencia óptimo.

Los Dos Tipos de Tiempo de Residencia

Para comprender verdaderamente el proceso, es fundamental distinguir entre el tiempo de residencia del material sólido y el tiempo de residencia de los vapores que produce. No son lo mismo y tienen diferentes efectos en el resultado.

Tiempo de Residencia de los Sólidos

Esta es la duración total que la materia prima sólida (como astillas de madera o residuos agrícolas) pasa dentro del reactor calentado. Gobierna principalmente el rendimiento y la calidad del biocarbo.

Los tiempos de residencia de los sólidos más largos permiten una descomposición térmica más profunda, lo que reduce el rendimiento final del carbón pero aumenta su contenido de carbono y estabilidad. Los tiempos más cortos producen más carbón, pero contendrá más compuestos volátiles.

Tiempo de Residencia de los Vapores

Esta es la duración que los gases y vapores calientes, liberados de los sólidos, pasan en la zona caliente del reactor antes de enfriarse o salir. Esta variable es la palanca principal para controlar la proporción de bioaceite a gas de síntesis.

Los vapores que se eliminan y enfrían rápidamente se condensarán en un bioaceite líquido. Los vapores que permanecen en la zona caliente por más tiempo experimentarán reacciones de "craqueo" adicionales, descomponiéndose en moléculas de gas más simples y no condensables.

Cómo el Tiempo Modela Sus Productos de Pirólisis

El tiempo de residencia específico que usted apunta depende completamente de qué producto desea maximizar. Estos procesos a menudo se clasifican como pirólisis lenta, rápida o instantánea, las cuales se definen tanto por la temperatura como por el tiempo de residencia.

Maximización del Biocarbo (Pirólisis Lenta)

Para producir el mayor rendimiento de biocarbo, se utiliza un tiempo de residencia de sólidos largo (horas) a temperaturas relativamente más bajas. Este proceso, conocido como pirólisis lenta o carbonización, tiene como objetivo expulsar suavemente la materia volátil mientras se preserva el esqueleto de carbono de la materia prima.

La clave es una velocidad de calentamiento lenta, que minimiza la ruptura violenta de la estructura sólida y permite una conversión controlada a carbón.

Maximización del Bioaceite (Pirólisis Rápida)

Para maximizar el bioaceite, el objetivo es crear vapores y luego eliminarlos del calor casi instantáneamente. Esto requiere un tiempo de residencia de vapor muy corto, típicamente menos de dos segundos.

Este proceso, conocido como pirólisis rápida, utiliza una temperatura moderada a alta y un calentamiento extremadamente rápido de la materia prima. Los vapores se apagan inmediatamente (se enfrían rápidamente) para condensarlos en bioaceite antes de que tengan tiempo de descomponerse en gases.

Maximización del Gas de Síntesis (Gasificación)

Para maximizar el gas de síntesis (una mezcla de hidrógeno, monóxido de carbono y metano), necesita un tiempo de residencia de vapor largo a altas temperaturas (a menudo >700°C). Este entorno promueve las reacciones secundarias que craquean las moléculas más pesadas que se encuentran en el vapor de bioaceite.

Esencialmente, usted permite intencionalmente que los vapores de bioaceite continúen "cocinándose" hasta que se descompongan térmicamente en las moléculas de gas más simples y estables.

Comprender las Compensaciones

Manipular el tiempo no es una variable simple y aislada. Está intrínsecamente ligada a la temperatura y al diseño del reactor, creando una serie de compensaciones que debe gestionar.

La Interacción de Tiempo y Temperatura

El tiempo y la temperatura están inversamente relacionados para lograr un cierto grado de conversión. Una reacción que tarda horas a 400°C podría completarse en segundos a 600°C.

Por lo tanto, la "pirólisis rápida" para el bioaceite no solo utiliza un tiempo de residencia corto; *debe* usar una temperatura alta para asegurar que la materia prima se descomponga lo suficientemente rápido en esa ventana corta.

El Problema del Craqueo Secundario

La mayor compensación es el craqueo secundario. Este es el proceso que degrada sus valiosos vapores de bioaceite en gas de síntesis de menor valor y carbón adicional (coque).

Lo que es beneficioso para la producción de gas de síntesis (tiempo de residencia de vapor largo) es perjudicial para el rendimiento del bioaceite. Por lo tanto, controlar el tiempo de residencia del vapor es el factor más crítico para determinar si su salida es principalmente líquida o gaseosa.

El Diseño del Reactor Dicta el Control

Diferentes reactores de pirólisis están diseñados específicamente para controlar el tiempo de residencia. Un reactor de tornillo sin fin o de horno giratorio permite tiempos de residencia de sólidos largos, ideales para el biocarbo. En contraste, un reactor de lecho fluidizado proporciona una excelente transferencia de calor y permite la rápida eliminación de vapores, lo que lo hace ideal para la pirólisis rápida y la producción de bioaceite.

Ajuste del Tiempo de Residencia para su Objetivo

En última instancia, el tiempo de residencia óptimo no es un número único, sino una ventana operativa definida por el resultado deseado.

- Si su enfoque principal es el biocarbo de alta calidad: Utilice un tiempo de residencia de sólidos largo (minutos a horas) con velocidades de calentamiento lentas para maximizar la estabilidad del carbón y el contenido de carbono.

- Si su enfoque principal es maximizar el rendimiento de bioaceite: Utilice un tiempo de residencia de vapor extremadamente corto (menos de 2 segundos) con calentamiento rápido para capturar los vapores antes de que sufran craqueo secundario.

- Si su enfoque principal es la producción de gas de síntesis: Utilice un tiempo de residencia de vapor largo a altas temperaturas para asegurar el craqueo térmico completo de todos los compuestos volátiles en gases no condensables.

Al comprender y controlar el tiempo de residencia, usted pasa de simplemente calentar biomasa a diseñar con precisión su transformación en productos de valor añadido.

Tabla Resumen:

| Objetivo del Tiempo de Residencia | Producto Objetivo | Duración Típica | Resultado Clave |

|---|---|---|---|

| Tiempo de Residencia de Vapor Corto | Maximizar Bioaceite | < 2 segundos | Previene el craqueo de vapores, se condensa en líquido |

| Tiempo de Residencia de Sólidos Largo | Maximizar Biocarbo | Horas | Aumenta el contenido de carbono, reduce los volátiles |

| Tiempo de Residencia de Vapor Largo | Maximizar Gas de Síntesis | Extendido a calor alto | Promueve el craqueo de vapores a gases |

¿Listo para optimizar su proceso de pirólisis para el máximo rendimiento? En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles adaptados para la investigación de conversión de biomasa. Ya sea que esté desarrollando biocarbo para la mejora del suelo, bioaceite para combustibles renovables o gas de síntesis para energía, nuestros reactores y sistemas de control de temperatura le ayudan a ajustar el tiempo de residencia con precisión. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden avanzar en los proyectos de pirólisis de su laboratorio y brindarle los resultados confiables que necesita.

Guía Visual

Productos relacionados

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Unidad de destilación de agua montada en la pared

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

La gente también pregunta

- ¿Por qué es necesaria una autoclave de síntesis hidrotermal de alta presión para los nanocables de MnO2? Crecimiento preciso de catalizadores

- ¿Cuál es la función de un autoclave hidrotérmico revestido de PTFE en la síntesis de cys-CDs? Lograr puntos cuánticos de carbono de alta pureza

- ¿Por qué utilizar reactores de alta presión para el pretratamiento de residuos alimentarios? ¡Aumente la eficiencia de la producción de hidrógeno hoy mismo!

- ¿Por qué los reactores SCWG deben mantener una velocidad de calentamiento específica? Proteja sus recipientes de alta presión del estrés térmico

- ¿Por qué los sensores de presión de alta precisión y los sistemas de control de temperatura son críticos para el equilibrio de la reacción hidrotermal?