En esencia, el recubrimiento al vacío es un proceso para aplicar una película excepcionalmente delgada y duradera sobre una superficie mediante la vaporización de un material de recubrimiento y su deposición átomo por átomo dentro de una cámara de alto vacío. Este método, una forma de Deposición Física de Vapor (PVD), crea capas robustas que mejoran las propiedades de una pieza, como la dureza y la resistencia al desgaste, sin alterar sus dimensiones fundamentales.

En esencia, el recubrimiento al vacío consiste en crear un espacio vacío, de modo que los átomos individuales de un material de recubrimiento puedan "volar" desde una fuente y depositarse con precisión sobre una pieza, formando una capa ultrafina y altamente duradera.

El Principio Central: Por qué es Esencial el Vacío

Todo el proceso depende del entorno de vacío. Su propósito principal es eliminar todo el aire y otras moléculas de gas de la cámara.

Eliminación de Interferencia

En una atmósfera normal, el aire está denso en partículas. Cualquier intento de "rociar" átomos de un material de recubrimiento resultaría en que colisionaran con las moléculas de aire, dispersándolos e impidiendo que lleguen limpiamente a la superficie objetivo.

Garantizar la Pureza y la Adhesión

El vacío crea un camino ultralimpio desde la fuente de recubrimiento hasta el sustrato. Esto evita que los gases atmosféricos como el oxígeno y el nitrógeno reaccionen con el material vaporizado, asegurando que la película depositada sea pura y se adhiera fuertemente a la superficie.

El Proceso de Deposición: De Sólido a Película

Aunque existen variaciones, el método más común es la Deposición Física de Vapor (PVD). El proceso se puede dividir en cuatro etapas distintas.

Etapa 1: Preparación y Carga

Antes de que comience el proceso, el componente a recubrir (el sustrato) debe limpiarse meticulosamente. Cualquier contaminante microscópico como aceites u óxidos impedirá que el recubrimiento se adhiera correctamente. Una vez limpios, las piezas se montan en accesorios especializados y se colocan dentro de la cámara de vacío.

Etapa 2: Creación del Vacío

La cámara se sella y una serie de bombas eliminan el aire, creando un entorno de presión subatmosférica. Esta fase de "bombeo" es fundamental y prepara el escenario para un recubrimiento exitoso.

Etapa 3: Vaporización del Material de Recubrimiento

Una fuente de material sólido, a menudo un metal o una cerámica, se convierte en vapor. Esto se logra típicamente de una de dos maneras:

- Evaporación Térmica: El material fuente se calienta hasta que hierve y se evapora, liberando una nube de átomos.

- Pulverización Catódica (Sputtering): El material fuente (llamado "blanco") es bombardeado con iones de alta energía (generalmente de un gas inerte como el argón). Este bombardeo actúa como un chorro de arena microscópico, arrancando átomos individuales del blanco.

Etapa 4: Deposición y Crecimiento de la Película

Los átomos vaporizados viajan en línea recta a través de la cámara de vacío e impactan el sustrato. Al impactar, se condensan de nuevo en estado sólido, formando una película delgada, densa y altamente uniforme. Esta capa se construye átomo por átomo, dando como resultado recubrimientos que pueden ser tan delgados como unos pocos nanómetros o hasta varios micrones (típicamente de 0.25 a 10 micrones).

Comprender las Compensaciones

El recubrimiento al vacío es una tecnología poderosa, pero es importante comprender sus características y limitaciones específicas.

Precisión frente a Complejidad

El proceso permite un control increíble sobre el grosor y la uniformidad de la película. Sin embargo, requiere una inversión significativa en equipos especializados, controles de proceso estrictos y un alto grado de experiencia técnica para operar de manera efectiva.

Solo Películas Delgadas

La deposición al vacío está diseñada exclusivamente para crear películas muy delgadas. No es un método adecuado para aplicar capas protectoras gruesas y resistentes que se podrían lograr con procesos como la galvanización o la pintura convencional.

Deposición por Línea de Visión

Debido a que los átomos vaporizados viajan en línea recta, el proceso es de "línea de visión". Las áreas de una pieza compleja que están sombreadas u ocultas pueden no recibir un recubrimiento uniforme sin una rotación y un montaje sofisticados de la pieza.

Tomar la Decisión Correcta para su Objetivo

Para determinar si el recubrimiento al vacío es el enfoque correcto, considere su objetivo principal.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Los recubrimientos PVD como el Nitruro de Titanio (TiN) o el Carbono Tipo Diamante (DLC) son un estándar de la industria para herramientas de corte, componentes de motores e implantes médicos.

- Si su enfoque principal es un acabado delgado, decorativo y duradero: Los recubrimientos por pulverización catódica se utilizan para crear acabados metálicos en todo, desde molduras de automóviles hasta electrónica de consumo y grifos.

- Si su enfoque principal son las propiedades ópticas o eléctricas: La deposición al vacío se utiliza para crear recubrimientos antirreflectantes en lentes y capas conductoras en la fabricación de semiconductores.

Al comprender sus principios, puede aprovechar eficazmente el recubrimiento al vacío para lograr propiedades superficiales que de otro modo serían imposibles.

Tabla de Resumen:

| Etapa | Proceso | Acción Clave |

|---|---|---|

| 1 | Preparación | Limpieza meticulosa y carga del sustrato |

| 2 | Creación de Vacío | Eliminación de aire para crear presión subatmosférica |

| 3 | Vaporización | Material de recubrimiento vaporizado mediante evaporación térmica o pulverización catódica |

| 4 | Deposición | Los átomos viajan y se condensan en el sustrato, construyendo la película átomo por átomo |

¿Listo para mejorar sus componentes con recubrimiento al vacío de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD, ayudando a los laboratorios a lograr propiedades superficiales superiores para herramientas de corte, implantes médicos y acabados decorativos. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de recubrimiento al vacío pueden mejorar la durabilidad y el rendimiento de su producto!

Guía Visual

Productos relacionados

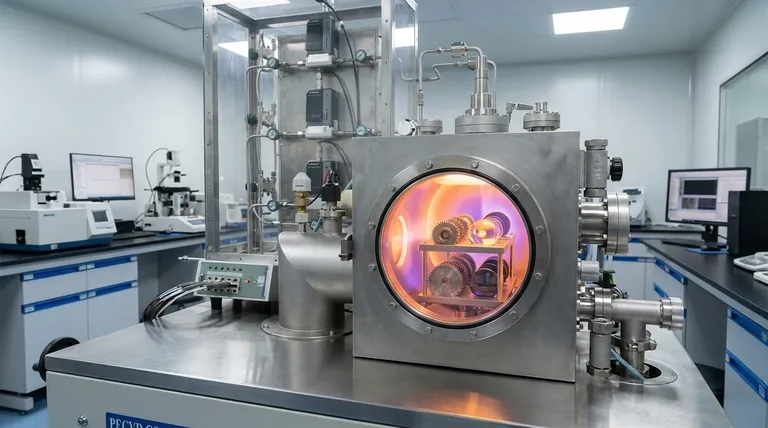

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición