En resumen, el recubrimiento PVD es excepcionalmente duradero. Crea un acabado superficial que es significativamente más duro y más resistente al desgaste, la corrosión y los arañazos que los métodos de recubrimiento tradicionales o los metales en bruto. Para muchas aplicaciones, un recubrimiento PVD conservará su apariencia original durante años, a menudo superando la vida útil del producto en sí.

La verdadera medida de la durabilidad del PVD no es solo su impresionante dureza, sino cómo esa dureza se adapta al espesor del recubrimiento y al material subyacente. Cuando estos factores se especifican correctamente para el uso previsto, el PVD proporciona uno de los acabados más resistentes disponibles.

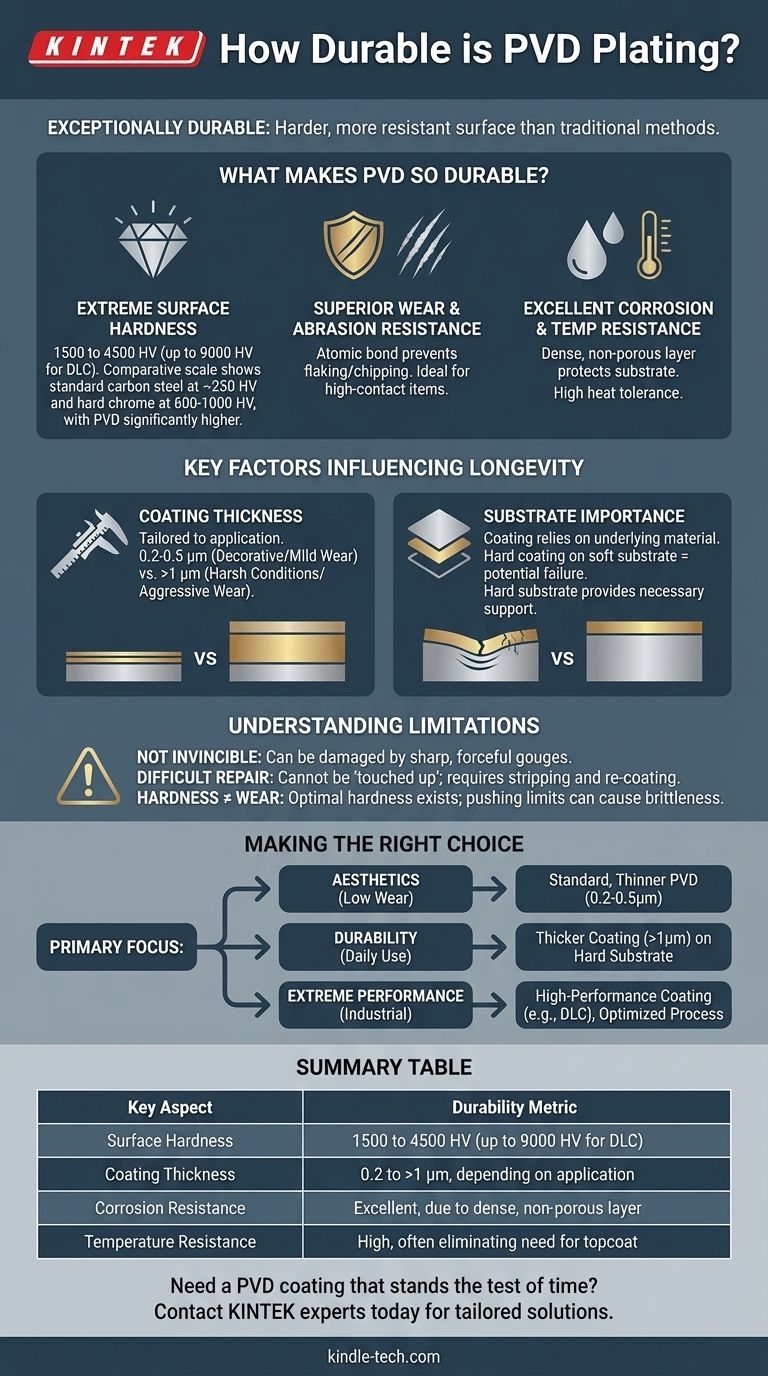

¿Qué hace que el PVD sea tan duradero?

La deposición física de vapor (PVD) no es un simple recubrimiento; es un proceso que une una película delgada de metal o cerámica a un sustrato a nivel atómico. Esta diferencia fundamental es la fuente de su rendimiento superior.

Dureza superficial extrema

Los recubrimientos PVD son notablemente duros. Su dureza se mide típicamente en la escala Vickers (HV), donde un número más alto indica mayor dureza.

Un acabado PVD generalmente se encuentra entre 1500 y 4500 HV. Ciertos materiales avanzados como el carbono similar al diamante (DLC) pueden alcanzar hasta 9000 HV.

Para poner esto en perspectiva, los aceros al carbono comunes tienen una dureza de alrededor de 250 HV, mientras que el cromado duro se encuentra en el rango de 600 a 1000 HV. Esto significa que un recubrimiento PVD estándar es varias veces más duro que incluso el cromo.

Resistencia superior al desgaste y a la abrasión

Esta dureza extrema se traduce directamente en una resistencia excepcional contra el desgaste diario. La fuerte unión evita que el recubrimiento se astille o se desprenda como una capa de pintura.

Esta es la razón por la cual se confía en el PVD para artículos de alto contacto como cajas y correas de relojes, y grifos de primera calidad, que mantienen su aspecto incluso después de años de exposición al sudor, la humedad y la fricción diaria.

Excelente resistencia a la corrosión y a la temperatura

El proceso PVD crea una capa muy densa y no porosa. Este escudo protege el material subyacente (el sustrato) de la exposición al oxígeno, la humedad y otros elementos corrosivos.

Debido a esto, los artículos recubiertos con PVD son altamente resistentes al deslustre y la corrosión. El proceso también le da a la superficie una alta resistencia a la temperatura, a menudo eliminando la necesidad de una capa protectora superior.

No todo el PVD es igual: factores clave que influyen en la longevidad

Si bien el PVD es inherentemente duradero, su rendimiento final depende de varias variables críticas. Simplemente pedir "PVD" no es suficiente; la especificación es importante.

El papel del espesor del recubrimiento

El espesor del recubrimiento se adapta a la aplicación. Para artículos decorativos con desgaste leve, un recubrimiento delgado de 0.2 a 0.5 micrómetros (μm) suele ser suficiente para durar muchos años.

Para productos sujetos a condiciones más duras y un desgaste más agresivo, se requiere un recubrimiento más grueso (típicamente superior a 1 μm) para proporcionar una durabilidad a largo plazo.

La importancia del sustrato

Un recubrimiento PVD es tan fuerte como su base. El recubrimiento en sí es muy delgado, por lo que depende de la dureza del material subyacente para su soporte.

Aplicar un recubrimiento PVD muy duro a un sustrato blando es una receta para el fracaso. Un impacto significativo podría abollar el material blando subyacente, haciendo que el recubrimiento rígido se fracture. Un sustrato duro proporciona el soporte necesario para prevenir esto.

Comprensión de las compensaciones y limitaciones

Ningún acabado es indestructible. Ser consciente de las limitaciones del PVD es clave para utilizarlo de manera efectiva y evitar decepciones.

No es invencible

Aunque es muy resistente a los arañazos y al desgaste, los recubrimientos PVD pueden dañarse por ataques agresivos. Un surco afilado y forzado de un objeto duro aún puede penetrar el acabado.

La reparación puede ser difícil o imposible

El PVD es un proceso industrial de deposición al vacío. No se puede "retocar" como la pintura. Si un acabado PVD está significativamente dañado, la única solución a menudo es eliminar químicamente todo el objeto y volver a recubrirlo desde cero.

La dureza y el desgaste no son lo mismo

Aunque están relacionados, la dureza máxima no siempre equivale a la resistencia máxima al desgaste. Existe una dureza óptima para cualquier material PVD dado. Superar este punto de dureza a veces puede indicar una estructura inadecuada, lo que podría hacer que el recubrimiento sea más quebradizo.

Tomar la decisión correcta para su aplicación

Seleccionar la especificación PVD correcta consiste en hacer coincidir el acabado con la vida útil y el entorno previstos del producto.

- Si su enfoque principal es la estética para un artículo de bajo desgaste (por ejemplo, herrajes decorativos, joyería): Un recubrimiento PVD estándar y más delgado (0.2-0.5μm) proporcionará años de estabilidad de color y resistencia al deslustre.

- Si su enfoque principal es la durabilidad para un artículo de uso diario (por ejemplo, relojes, grifos de alta gama): Se requiere un recubrimiento más grueso (>1μm) sobre un sustrato duro como el acero inoxidable para resistir arañazos y el contacto constante.

- Si su enfoque principal es el rendimiento extremo (por ejemplo, herramientas industriales, componentes de motores): Debe especificar un recubrimiento de alto rendimiento como DLC y asegurarse de que el sustrato y el proceso estén optimizados para la máxima resiliencia.

Al comprender estos factores, puede especificar con confianza un acabado PVD que ofrezca el nivel exacto de durabilidad que exige su proyecto.

Tabla de resumen:

| Aspecto clave | Métrica de durabilidad |

|---|---|

| Dureza superficial | 1500 a 4500 HV (hasta 9000 HV para DLC) |

| Espesor del recubrimiento | 0.2 a >1 μm, dependiendo de la aplicación |

| Resistencia a la corrosión | Excelente, debido a la capa densa y no porosa |

| Resistencia a la temperatura | Alta, a menudo eliminando la necesidad de una capa superior |

¿Necesita un recubrimiento PVD que resista la prueba del tiempo? En KINTEK, nos especializamos en equipos de laboratorio y consumibles, incluidas soluciones PVD adaptadas a sus requisitos de durabilidad específicos. Ya sea que esté desarrollando bienes de consumo, herramientas industriales o componentes de precisión, nuestra experiencia garantiza que sus productos logren la máxima resiliencia y longevidad. Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar el rendimiento de su proyecto.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción