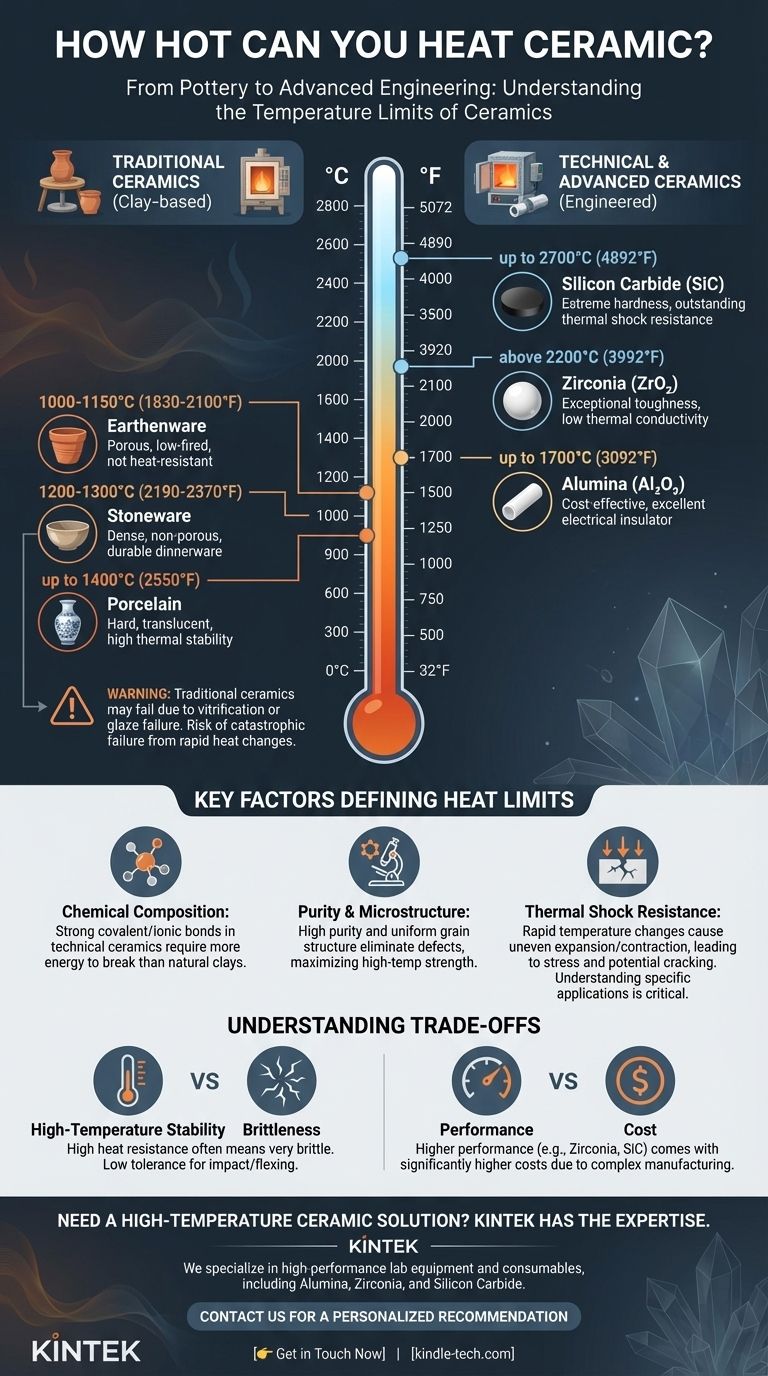

No hay una respuesta única a la pregunta de qué tan caliente se puede calentar la cerámica, ya que el término "cerámica" abarca una vasta gama de materiales con propiedades drásticamente diferentes. Mientras que la alfarería común puede agrietarse por encima de los 1200°C (2200°F), las cerámicas técnicas avanzadas pueden permanecer estables a temperaturas que superan los 2200°C (4000°F). El límite específico está dictado enteramente por la composición química y la estructura cristalina del material.

La pregunta no es solo sobre la temperatura máxima de una cerámica, sino también sobre su capacidad para soportar cambios rápidos de temperatura. Comprender el tipo específico de cerámica y su aplicación prevista es fundamental para evitar fallos catastróficos por calor o choque térmico.

Por qué "Cerámica" es un término demasiado amplio

Las propiedades de una cerámica son el resultado directo de sus materias primas y proceso de fabricación. Podemos separarlas ampliamente en dos categorías: cerámicas tradicionales a base de arcilla y cerámicas técnicas modernas.

Cerámicas tradicionales (Alfarería y utensilios de cocina)

Estos son los materiales en los que la mayoría de la gente piensa, hechos principalmente de arcillas y minerales naturales. Sus límites de temperatura se definen por el punto en el que vitrifican (se vuelven similares al vidrio) o sus esmaltes comienzan a fallar.

- Loza: Una cerámica porosa de baja cocción que generalmente se cuece entre 1000-1150°C (1830-2100°F). No es muy fuerte ni resistente al calor.

- Gres: Una cerámica densa y no porosa cocida a temperaturas más altas, generalmente 1200-1300°C (2190-2370°F). Es duradera y a menudo se utiliza para vajillas y utensilios para hornear.

- Porcelana: Una cerámica muy dura y translúcida cocida a las temperaturas más altas para la alfarería tradicional, hasta 1400°C (2550°F). Es conocida por su resistencia y alta estabilidad térmica en comparación con otras arcillas.

Cerámicas técnicas y avanzadas (Materiales de ingeniería)

Estos materiales no están hechos de arcilla natural, sino que se sintetizan a partir de compuestos inorgánicos de alta pureza como óxidos, carburos y nitruros. Están diseñados para un rendimiento extremo en aplicaciones industriales, aeroespaciales y médicas.

- Alúmina (Óxido de aluminio, Al₂O₃): Una cerámica técnica muy común y rentable. Sirve como un excelente aislante eléctrico y puede operar continuamente a temperaturas de hasta 1700°C (3092°F).

- Zirconia (Dióxido de circonio, ZrO₂): Conocida por su excepcional tenacidad y baja conductividad térmica. Mantiene su resistencia a altas temperaturas y puede utilizarse en aplicaciones por encima de los 2200°C (3992°F).

- Carburo de silicio (SiC): Extremadamente duro y con una excelente resistencia al choque térmico. No se funde a presiones normales, sino que se descompone a temperaturas alrededor de los 2700°C (4892°F).

Factores clave que definen el límite de calor de una cerámica

No es solo una propiedad, sino una combinación de factores lo que determina el rendimiento térmico de una cerámica.

Composición química y enlaces

Los fuertes enlaces covalentes e iónicos en cerámicas técnicas como el carburo de silicio requieren mucha más energía (calor) para romperse que los enlaces en los complejos silicatos que se encuentran en la arcilla natural. Esta diferencia fundamental en la estructura atómica es la razón principal de su resistencia superior a la temperatura.

Pureza y microestructura

Las impurezas en una cerámica pueden crear puntos débiles o disminuir el punto de fusión del material. Las cerámicas técnicas se fabrican con una pureza altamente controlada y una estructura granular densa y uniforme para eliminar estos defectos y maximizar la resistencia a altas temperaturas.

El papel crítico del choque térmico

La temperatura máxima de un material es solo la mitad de la historia. El choque térmico es la tensión inducida en un material cuando diferentes partes de este se expanden o contraen a diferentes velocidades debido a cambios rápidos de temperatura.

Debido a que las cerámicas son malos conductores del calor, calentar o enfriar una parte de un objeto rápidamente crea una inmensa tensión interna. Esta tensión excede fácilmente la resistencia del material, provocando que se agriete. Por eso, un plato de gres apto para horno puede romperse si se le vierte agua fría mientras está caliente.

Comprendiendo las compensaciones

Elegir una cerámica para una aplicación de alta temperatura implica equilibrar propiedades contrapuestas. No existe un material "mejor" único.

Resistencia a altas temperaturas vs. fragilidad

Las cerámicas que son excepcionalmente estables a altas temperaturas son casi siempre muy frágiles. Aunque resisten el calor, tienen una tolerancia muy baja al impacto mecánico o a la flexión.

Rendimiento vs. Costo

Existe una correlación directa y pronunciada entre el rendimiento de una cerámica y su precio. La alúmina ofrece un gran equilibrio para muchas aplicaciones, pero pasar a materiales de mayor rendimiento como la zirconia o el carburo de silicio aumenta significativamente el costo debido a los complejos procesos de fabricación.

Maquinabilidad

Las cerámicas tradicionales se moldean cuando están blandas (como arcilla) y luego se cuecen. Las cerámicas técnicas a menudo se fabrican en una forma rugosa y luego deben ser mecanizadas con herramientas de diamante extremadamente duras. Este post-procesamiento es lento y costoso, lo que aumenta el costo final.

Eligiendo la cerámica adecuada para su aplicación

Su elección debe guiarse por su objetivo específico y las condiciones de operación.

- Si su enfoque principal es la repostería casera o la alfarería: El gres y la porcelana tradicionales son ideales, ya que están diseñados para soportar el calor de un horno de cocina o un horno de aficionado (hasta ~1300°C).

- Si su enfoque principal es construir un horno o un crisol: Se necesitan cerámicas refractarias como la alúmina, la mullita o ladrillos refractarios especializados para manejar temperaturas de operación continuas y altas (1500-1800°C).

- Si su enfoque principal es una aplicación en entornos extremos (por ejemplo, toberas de cohetes, álabes de turbinas o herramientas de corte): Debe utilizar cerámicas técnicas avanzadas como la zirconia, el carburo de silicio o compuestos de matriz cerámica diseñados para temperaturas superiores a 2000°C.

Comprender el tipo específico de cerámica es el primer paso para aprovechar sus increíbles capacidades térmicas.

Tabla resumen:

| Tipo de cerámica | Temperatura máxima típica | Características clave |

|---|---|---|

| Loza | 1000-1150°C (1830-2100°F) | Porosa, de baja cocción, alfarería común |

| Gres | 1200-1300°C (2190-2370°F) | Densa, no porosa, duradera para vajillas |

| Porcelana | Hasta 1400°C (2550°F) | Dura, translúcida, alta estabilidad térmica |

| Alúmina (Al₂O₃) | Hasta 1700°C (3092°F) | Rentable, excelente aislante eléctrico |

| Zirconia (ZrO₂) | Más de 2200°C (3992°F) | Tenacidad excepcional, baja conductividad térmica |

| Carburo de silicio (SiC) | Hasta 2700°C (4892°F) | Dureza extrema, excelente resistencia al choque térmico |

¿Necesita una cerámica de alta temperatura para su laboratorio?

Elegir la cerámica adecuada es fundamental para el éxito y la seguridad de su aplicación. Ya sea que esté construyendo un horno, diseñando un experimento de alta temperatura o necesite material de laboratorio duradero, KINTEK tiene la experiencia y los productos para ayudarle.

Nos especializamos en el suministro de equipos y consumibles de laboratorio de alto rendimiento, incluyendo una amplia gama de cerámicas técnicas avanzadas como alúmina, zirconia y carburo de silicio. Nuestro equipo puede ayudarle a seleccionar el material perfecto según sus requisitos específicos de temperatura, resistencia al choque térmico y presupuesto.

Contáctenos hoy para discutir su proyecto y obtener una recomendación personalizada. Deje que KINTEK sea su socio para lograr resultados precisos y confiables a altas temperaturas.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones de las cerámicas de carburo de silicio? Resuelva desafíos de ingeniería extremos

- ¿Cuál es la cerámica más resistente? El carburo de silicio lidera en dureza y resistencia térmica

- ¿Cuál es la resistividad del carburo de silicio? Es una propiedad ajustable que varía desde <0.1 ohm-cm hasta muy resistiva.

- ¿Es el carburo de silicio mejor que la cerámica? Descubra la cerámica técnica superior para su aplicación

- ¿Cuál es más duro, el carburo de silicio o el carburo de tungsteno? Descubra la clave para la selección de materiales