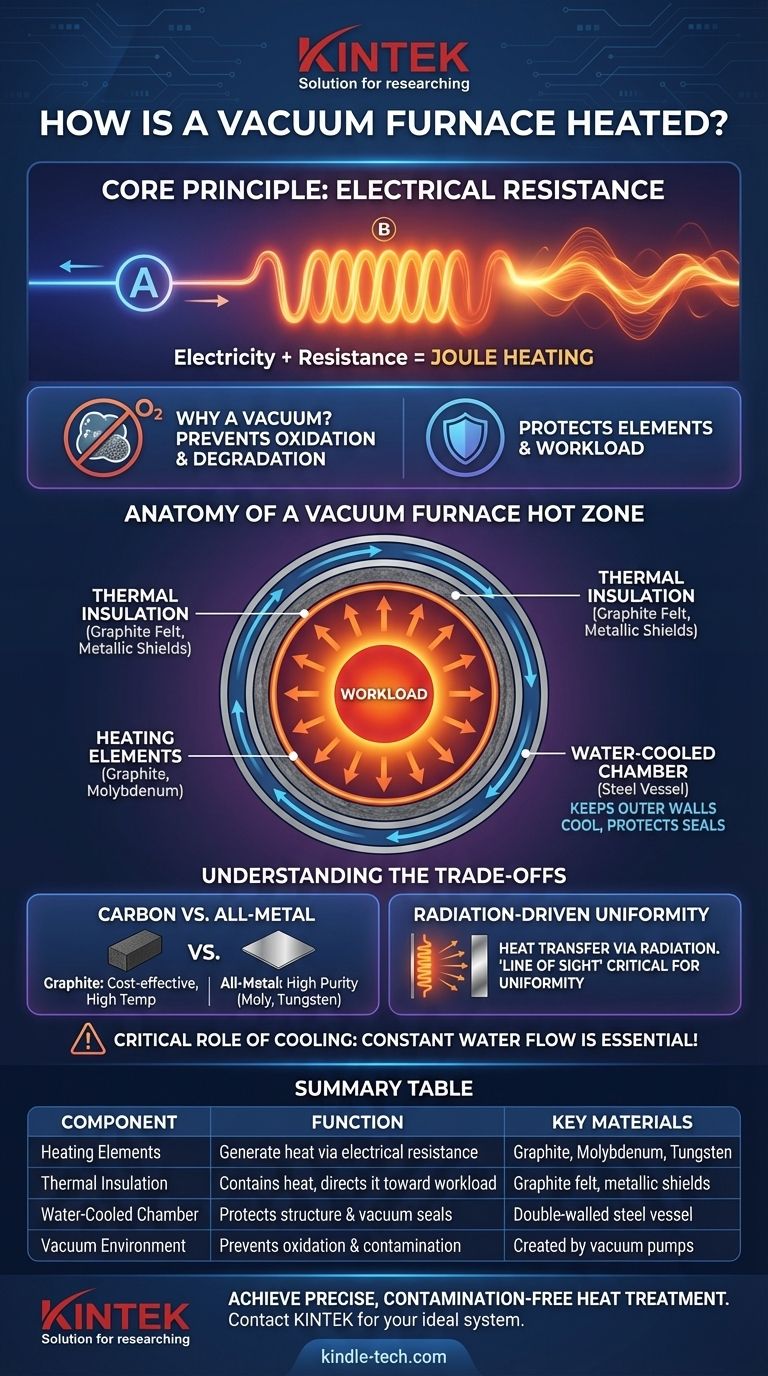

En esencia, un horno de vacío genera calor mediante resistencia eléctrica. Este proceso implica hacer pasar una alta corriente eléctrica a través de componentes especializados llamados elementos calefactores. Estos elementos, diseñados para soportar temperaturas extremas, se calientan al rojo vivo e irradian energía térmica a la carga de trabajo dentro de la cámara del horno, todo ello mientras operan dentro de un entorno de vacío.

Un horno de vacío no quema combustible; utiliza electricidad para calentar elementos dentro de una "zona caliente" altamente aislada. Todo este conjunto está contenido dentro de un recipiente de acero refrigerado por agua, lo que mantiene las paredes exteriores frías y la integridad del vacío.

El Principio: Calentamiento por Resistencia Controlada

El sistema de calentamiento de un horno de vacío es fundamentalmente un calentador eléctrico potente y de precisión controlada. El principio subyacente es simple y efectivo.

Cómo la Resistencia Genera Calor

Cuando la electricidad fluye a través de un material, encuentra resistencia. Esta oposición a la corriente eléctrica genera calor, un fenómeno conocido como calentamiento Joule o calentamiento por resistencia.

Los diseñadores de hornos de vacío aprovechan este principio seleccionando materiales con propiedades resistivas específicas que pueden operar de manera confiable a temperaturas muy altas.

Por qué es Necesario el Vacío

Calentar materiales a altas temperaturas en presencia de aire causaría una rápida oxidación y degradación. Al eliminar el aire para crear un vacío, el horno proporciona una atmósfera inerte que protege tanto los elementos calefactores como las piezas que se procesan de reacciones químicas no deseadas.

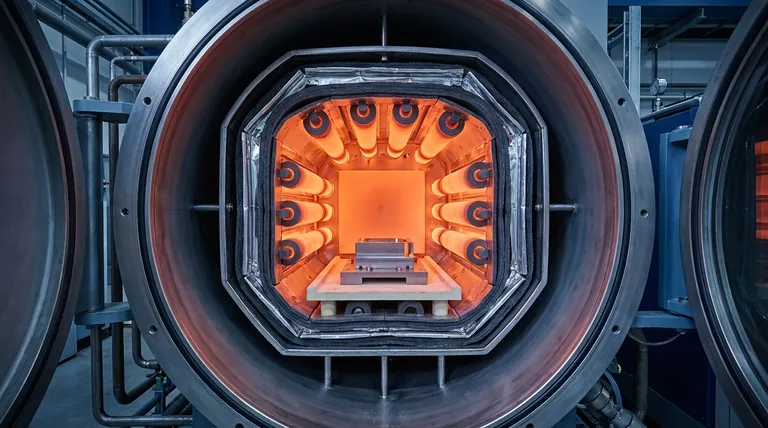

Anatomía de la Zona Caliente de un Horno de Vacío

La "zona caliente" es el corazón del horno, conteniendo el sistema de calentamiento y la carga de trabajo. Está diseñada para generar, contener y distribuir el calor de manera uniforme.

Los Elementos Calefactores

Estos son los componentes que realmente producen el calor. Típicamente están hechos de materiales con puntos de fusión extremadamente altos y estabilidad en vacío.

Los materiales comunes incluyen:

- Grafito: Una opción rentable y muy versátil para temperaturas de hasta y más allá de 2200°C (4000°F).

- Molibdeno (Moly): Una opción totalmente metálica utilizada para aplicaciones de alta pureza donde la contaminación por carbono del grafito es una preocupación. A menudo se utiliza en forma de lámina o varilla.

- Carburo de silicio (SiC) o Disilicuro de molibdeno (MoSi₂): Elementos de base cerámica que pueden usarse en algunas aplicaciones de vacío, pero son más comunes en hornos que también operan con aire.

La disposición de estos elementos alrededor de la carga de trabajo es crítica para asegurar la uniformidad de la temperatura, ya que la transferencia de calor en vacío ocurre principalmente por radiación, no por convección.

Aislamiento Térmico

El calor intenso generado por los elementos debe dirigirse hacia el interior, hacia la carga de trabajo. Este es el trabajo del paquete de aislamiento.

El aislamiento típicamente consiste en múltiples capas de fieltro de grafito, tablero de fibra cerámica o escudos metálicos reflectantes (como molibdeno o acero inoxidable). Este paquete minimiza la pérdida de calor a la cámara exterior, mejorando la eficiencia energética y el control del proceso.

La Cámara Refrigerada por Agua

Todo el conjunto de la zona caliente está alojado dentro de un recipiente de acero de doble pared. El agua circula constantemente entre estas paredes.

Este sistema de refrigeración por agua no es una característica opcional; es crítico para el funcionamiento del horno. Mantiene la cámara exterior, los sellos y las conexiones de alimentación a una temperatura segura, evitando que el horno se autodestruya y asegurando que los sellos de vacío permanezcan intactos.

Comprendiendo las Ventajas y Desventajas

La elección del elemento calefactor y el diseño de la zona caliente implica ventajas y desventajas críticas que afectan la capacidad, el costo y la aplicación del horno.

Zonas Calientes de Carbono vs. Totalmente Metálicas

Una zona caliente a base de grafito es el estándar de la industria para la mayoría de las aplicaciones de tratamiento térmico y soldadura fuerte debido a su costo y rendimiento a alta temperatura.

Sin embargo, a temperaturas muy altas, el grafito puede sublimarse, introduciendo potencialmente carbono en el proceso. Para aplicaciones que exigen una pureza extrema, como implantes médicos o electrónica aeroespacial, se requiere una zona caliente totalmente metálica más costosa que utilice elementos y escudos de molibdeno o tungsteno.

Uniformidad Impulsada por Radiación

En un vacío, no hay aire para circular y distribuir el calor por convección. La transferencia de calor está dominada por la radiación térmica.

Esto significa que la "línea de visión" desde el elemento calefactor hasta la pieza es crucial. La colocación estratégica de los elementos en todos los lados de la carga de trabajo es el método principal para lograr la uniformidad de temperatura mencionada en las especificaciones del horno.

El Papel Crítico de la Refrigeración

La necesidad constante de flujo de agua es un requisito operativo absoluto. Una pérdida de agua de refrigeración mientras los elementos están calientes puede provocar una falla catastrófica, dañando la cámara y comprometiendo la integridad del vacío. Por esta razón, los hornos industriales están equipados con sistemas de agua de respaldo y numerosos interbloqueos de seguridad.

Tomando la Decisión Correcta para su Proceso

Comprender el sistema de calentamiento le permite adaptar la tecnología del horno a su objetivo específico de procesamiento de materiales.

- Si su enfoque principal es el tratamiento térmico o la soldadura fuerte de uso general: Un horno con una robusta zona caliente de grafito ofrece la mejor combinación de rendimiento y rentabilidad.

- Si su enfoque principal es el procesamiento de alta pureza o evitar la contaminación por carbono: Una zona caliente totalmente metálica con elementos de molibdeno o tungsteno es la elección necesaria.

- Si su enfoque principal es procesar formas grandes y complejas de manera uniforme: Preste mucha atención al diseño del elemento del horno, que debe proporcionar una cobertura de calentamiento de 360 grados.

Al comprender estos principios fundamentales, podrá seleccionar y operar mejor un horno de vacío como un instrumento preciso para la ingeniería avanzada de materiales.

Tabla Resumen:

| Componente | Función | Materiales Clave |

|---|---|---|

| Elementos Calefactores | Generan calor mediante resistencia eléctrica | Grafito, Molibdeno, Tungsteno |

| Aislamiento Térmico | Contiene el calor, lo dirige hacia la carga de trabajo | Fieltro de grafito, escudos metálicos |

| Cámara Refrigerada por Agua | Protege la estructura del horno y los sellos de vacío | Recipiente de acero de doble pared |

| Entorno de Vacío | Previene la oxidación y la contaminación | Creado por bombas de vacío |

¿Listo para lograr un tratamiento térmico preciso y libre de contaminación?

El horno de vacío adecuado es fundamental para su éxito en aplicaciones como la soldadura fuerte de componentes aeroespaciales, el recocido de implantes médicos o la investigación de materiales avanzados. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de hornos de vacío diseñadas con precisión.

Nuestros expertos le ayudarán a seleccionar el sistema ideal, ya sea que necesite una zona caliente de grafito rentable o un sistema totalmente metálico de alta pureza, para garantizar una uniformidad de temperatura y un control de proceso superiores para sus materiales específicos.

Contacte a KINTEK hoy mismo para discutir sus requisitos de procesamiento térmico y descubrir el horno de vacío perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino