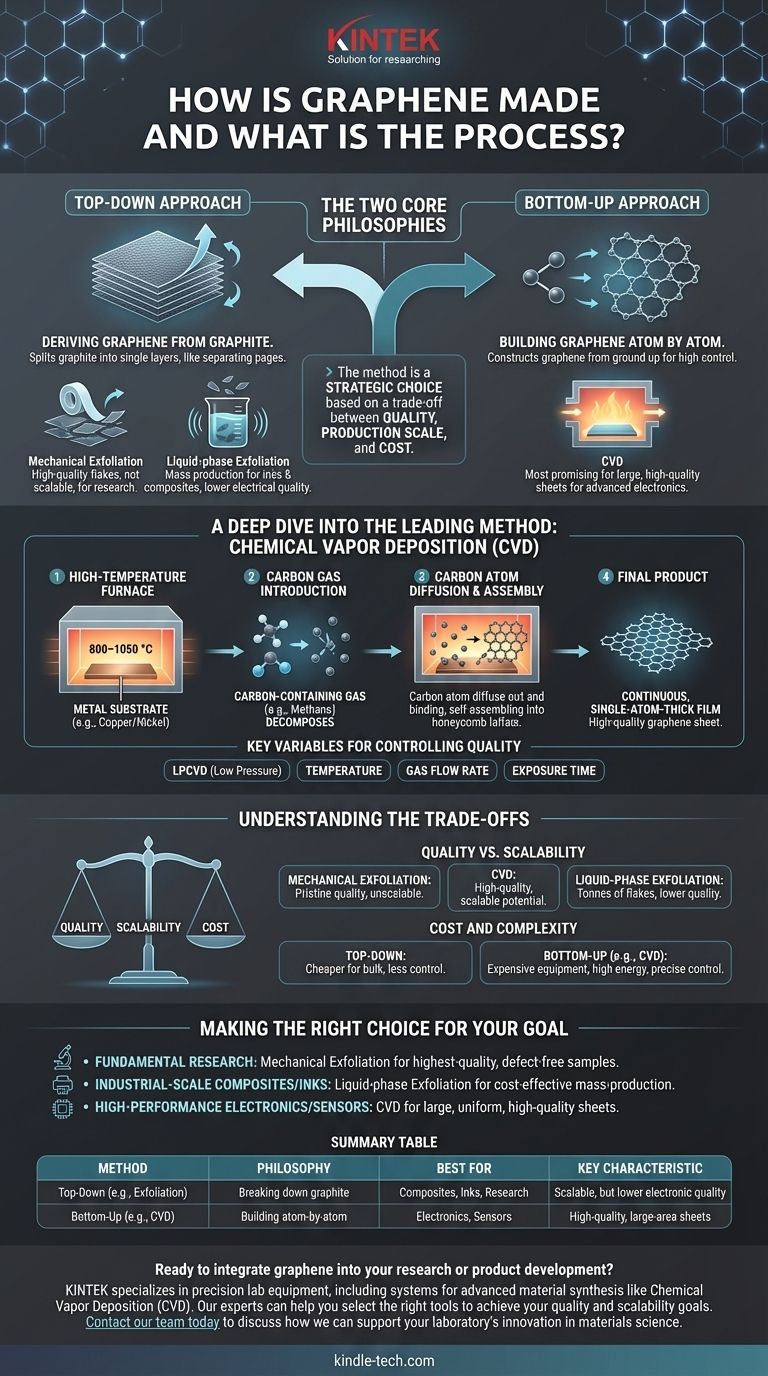

En esencia, el grafeno se produce utilizando dos estrategias opuestas. La primera es un enfoque "de arriba hacia abajo" que divide el grafito en capas individuales, mientras que la segunda es un método "de abajo hacia arriba" que construye la lámina de grafeno átomo por átomo. Entre estos, la Deposición Química de Vapor (CVD) ha surgido como la técnica más prometedora para crear las láminas grandes y de alta calidad requeridas para la electrónica avanzada.

El método utilizado para crear grafeno no es una cuestión de que uno sea universalmente mejor, sino una elección estratégica basada en una compensación fundamental entre la calidad, la escala de producción y el costo del producto final.

Las dos filosofías centrales de la producción de grafeno

Comprender cómo se fabrica el grafeno comienza por entender los dos enfoques fundamentales. Cada filosofía persigue diferentes objetivos finales, desde la investigación a pequeña escala hasta la producción industrial en masa.

El enfoque "de arriba hacia abajo": la obtención de grafeno a partir de grafito

Este método comienza con grafito a granel y lo descompone en sus capas constituyentes de un solo átomo de espesor. Es conceptualmente similar a separar páginas de un libro grueso.

El ejemplo más famoso es la exfoliación mecánica, realizada con una simple cinta adhesiva para levantar una sola capa de grafeno. Si bien esto produce escamas de altísima calidad, no es escalable y se utiliza principalmente para investigación fundamental.

Otro método de arriba hacia abajo es la exfoliación en fase líquida. Este proceso utiliza líquidos y energía (como la sonicación) para separar el grafito en escamas de grafeno, lo que lo hace más adecuado para la producción en masa de tintas y compuestos de grafeno, aunque la calidad eléctrica suele ser menor.

El enfoque "de abajo hacia arriba": la construcción de grafeno átomo por átomo

Esta estrategia construye el grafeno desde cero, ensamblando átomos de carbono individuales sobre un sustrato. Esto proporciona un grado de control mucho mayor sobre la calidad y el tamaño del producto final.

Esta categoría incluye métodos como la descarga de arco y el crecimiento epitaxial, pero la técnica más importante y ampliamente utilizada es la Deposición Química de Vapor (CVD).

Una inmersión profunda en el método principal: Deposición Química de Vapor (CVD)

Para aplicaciones que exigen láminas grandes y uniformes de grafeno de alta calidad, como en semiconductores y pantallas transparentes, la CVD es el proceso líder en la industria.

Cómo funciona el proceso CVD

El proceso CVD tiene lugar dentro de un horno de alta temperatura. Un sustrato metálico, típicamente lámina de cobre o níquel, se calienta a unos 800–1050 °C.

Luego se introduce un gas que contiene carbono, como el metano, en la cámara. El calor extremo hace que el gas hidrocarburo se descomponga, liberando átomos de carbono individuales.

Estos átomos de carbono se difunden y se unen a la superficie del sustrato metálico caliente, autoensamblándose en la característica estructura de celosía de panal de grafeno. Esto forma una película continua de un solo átomo de espesor en todo el sustrato.

Variables clave para controlar la calidad

La calidad final del grafeno CVD depende en gran medida de un control preciso sobre el entorno de reacción. La mayoría de los sistemas utilizan la deposición química de vapor a baja presión (LPCVD), ya que las presiones más bajas ayudan a prevenir reacciones secundarias no deseadas y producen una película más uniforme.

Los ingenieros ajustan cuidadosamente variables como la temperatura, el caudal de gas y el tiempo de exposición para controlar el espesor de la capa y la calidad cristalina del grafeno, asegurando que el producto final cumpla con las especificaciones exactas.

Comprender las compensaciones

No existe una única forma "mejor" de fabricar grafeno. La elección del método de producción es una decisión crítica dictada por la aplicación prevista y sus requisitos específicos.

Calidad vs. Escalabilidad

Métodos como la exfoliación mecánica producen grafeno prístino y sin defectos, perfecto para la investigación de laboratorio, pero son imposibles de escalar.

Por el contrario, la exfoliación en fase líquida puede producir toneladas de escamas de grafeno para su uso en compuestos o tintas, pero las escamas individuales tienen más defectos y un menor rendimiento eléctrico. La CVD se sitúa en el medio, ofreciendo un camino hacia láminas de alta calidad y gran superficie con potencial escalable.

Costo y complejidad

Los procesos de alta temperatura como la CVD o la sublimación de carburo de silicio requieren equipos especializados costosos y una importante entrada de energía.

Los métodos de arriba hacia abajo pueden ser menos complejos y más baratos de implementar para la producción a granel, pero sacrifican el control preciso sobre la calidad que proporcionan los métodos de abajo hacia arriba.

Tomar la decisión correcta para su objetivo

La selección de un método de producción de grafeno requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica sigue siendo el estándar de oro para producir muestras de la más alta calidad y sin defectos para el estudio científico.

- Si su enfoque principal son los compuestos o tintas a escala industrial: La exfoliación en fase líquida ofrece el camino más rentable para la producción masiva de escamas de grafeno en grandes cantidades.

- Si su enfoque principal son los productos electrónicos o sensores de alto rendimiento: La Deposición Química de Vapor (CVD) es el método más viable para cultivar las láminas de grafeno grandes, uniformes y de alta calidad requeridas.

En última instancia, el viaje desde una fuente de carbono hasta un producto final de grafeno es un proceso cuidadosamente diseñado y adaptado a su propósito previsto.

Tabla resumen:

| Método | Filosofía | Mejor para | Característica clave |

|---|---|---|---|

| De arriba hacia abajo (ej., Exfoliación) | Descomponer grafito | Compuestos, Tintas, Investigación | Escalable, pero menor calidad electrónica |

| De abajo hacia arriba (ej., CVD) | Construcción átomo por átomo | Electrónica, Sensores | Láminas grandes y de alta calidad |

¿Listo para integrar el grafeno en su investigación o desarrollo de productos? El método de producción adecuado es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas para la síntesis de materiales avanzados como la Deposición Química de Vapor (CVD). Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para alcanzar sus objetivos de calidad y escalabilidad. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar la innovación de su laboratorio en ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor