En esencia, la pirólisis se considera sostenible porque es un proceso termoquímico que transforma materiales de desecho, como plásticos no reciclables y biomasa, en recursos valiosos como combustible y productos químicos. Este método desvía simultáneamente una cantidad significativa de residuos de los vertederos y crea una vía circular para materiales que de otro modo se desecharían, reduciendo la necesidad de extracción de recursos vírgenes.

La sostenibilidad de cualquier operación de pirólisis no es un hecho; es el resultado directo de la materia prima específica utilizada, la eficiencia energética del sistema y cómo se gestionan los productos resultantes. Cuando se ejecuta correctamente, es una herramienta poderosa para la valorización de residuos y la circularidad.

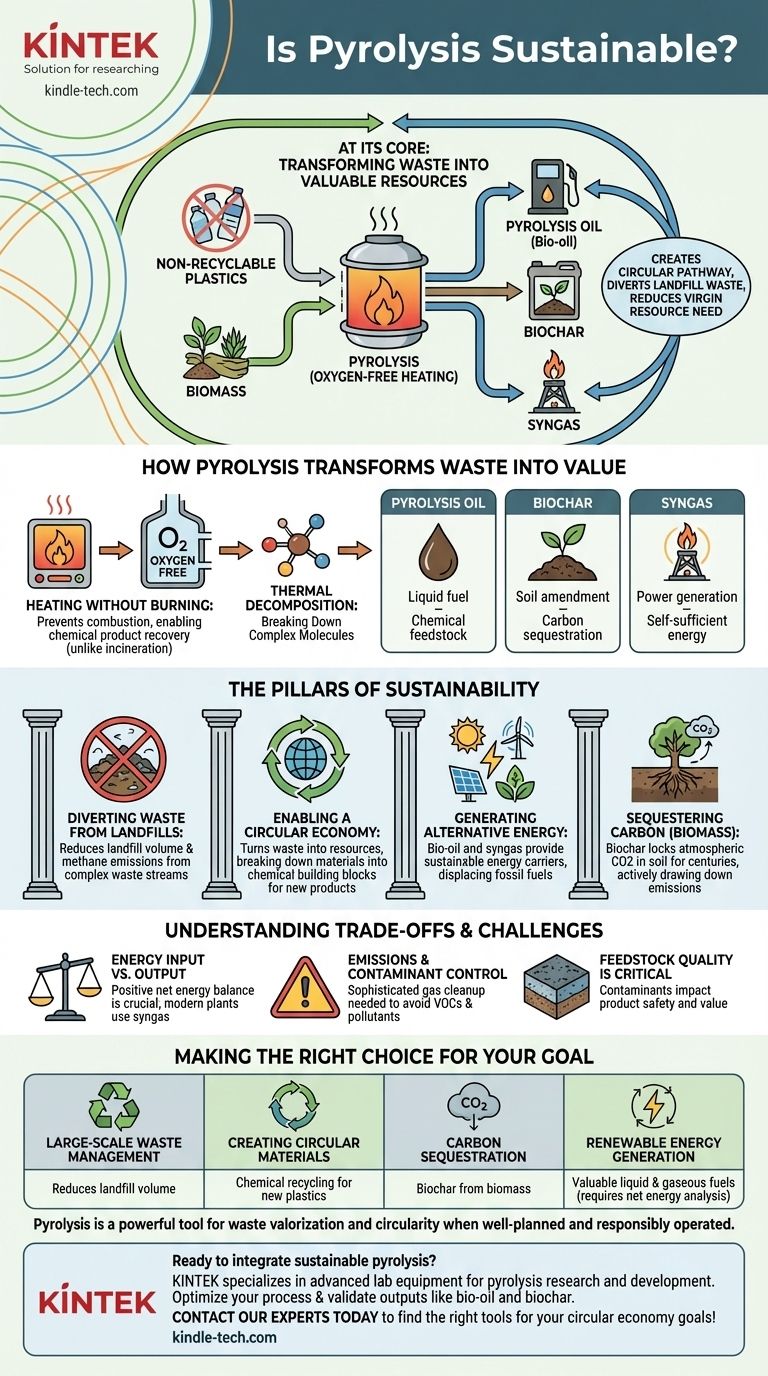

Cómo la Pirólisis Transforma los Residuos en Valor

La pirólisis es fundamentalmente un proceso de descomposición térmica. Implica calentar materiales de base orgánica, como plásticos, neumáticos o biomasa agrícola, a altas temperaturas en un ambiente completamente desprovisto de oxígeno.

El Proceso Central: Calentar Sin Quemar

A diferencia de la incineración, que quema residuos con oxígeno para producir calor y cenizas, la pirólisis utiliza el calor para descomponer moléculas complejas en otras más simples y valiosas. La ausencia de oxígeno es crítica porque previene la combustión, permitiendo la recuperación de productos químicos en lugar de solo liberar energía en forma de calor.

Los Productos Clave: Un Trío Versátil

El proceso típicamente produce tres productos primarios, cada uno con su propia aplicación sostenible:

- Aceite de Pirólisis (Biocombustible): Un combustible líquido similar al petróleo crudo que puede refinarse en combustibles para el transporte, usarse en calderas para calor y energía, o servir como materia prima química.

- Biocarbón (o Negro de Carbón): Un material sólido, estable y rico en carbono. Cuando se deriva de biomasa, el biocarbón es un potente mejorador del suelo que mejora la retención de agua y secuestra carbono durante siglos. Cuando proviene de neumáticos o plásticos, puede usarse como pigmento o agente reforzante.

- Gas de Síntesis: Una mezcla de gases combustibles (principalmente hidrógeno y monóxido de carbono). Este gas puede quemarse in situ para proporcionar el calor necesario para alimentar el reactor de pirólisis, haciendo que el proceso sea más autosuficiente.

Los Pilares de la Sostenibilidad de la Pirólisis

El argumento de la sostenibilidad de la pirólisis se basa en su capacidad para abordar varios desafíos ambientales clave simultáneamente.

Pilar 1: Desvío de Residuos de los Vertederos

La pirólisis proporciona una solución viable para flujos de residuos complejos y a menudo no reciclables. Esto incluye plásticos mezclados, neumáticos usados y residuos agrícolas que de otro modo ocuparían grandes cantidades de espacio en los vertederos, liberando metano, un potente gas de efecto invernadero, a medida que se descomponen.

Pilar 2: Habilitando una Economía Circular

El proceso ejemplifica un principio central de la economía circular: convertir los residuos en un recurso. La pirólisis descompone materiales como los plásticos en sus bloques de construcción químicos básicos. Estos pueden luego usarse para crear nuevos plásticos u otros productos químicos, reduciendo nuestra dependencia de los combustibles fósiles para la producción de material virgen.

Pilar 3: Generación de Energía Alternativa

Tanto el biocombustible como el gas de síntesis producidos son portadores de energía. Como se menciona en la referencia, esto proporciona una fuente de energía sostenible. El uso del gas de síntesis para alimentar la instalación reduce su demanda de energía externa, mientras que el biocombustible puede reemplazar los combustibles fósiles en otras aplicaciones industriales.

Pilar 4: Secuestro de Carbono

Cuando la biomasa es la materia prima, la creación de biocarbón representa una forma significativa de eliminación de carbono. El carbono que la planta absorbió de la atmósfera queda encerrado en el biocarbón estable. Cuando se agrega al suelo, este carbono se secuestra efectivamente durante cientos o incluso miles de años, reduciendo activamente el CO2 atmosférico.

Comprendiendo las Ventajas y Desafíos

La verdadera sostenibilidad requiere una mirada objetiva a las posibles desventajas. La pirólisis es un proceso industrial sofisticado con desafíos que deben gestionarse de manera responsable.

Entrada de Energía vs. Salida de Energía

Una instalación de pirólisis requiere una importante entrada de energía inicial para alcanzar la temperatura de funcionamiento. Un sistema solo es verdaderamente sostenible si su balance energético neto es positivo, lo que significa que produce más energía en sus productos de la que consume. Las plantas modernas bien diseñadas logran esto utilizando su propio gas de síntesis como combustible.

Control de Emisiones y Contaminantes

Aunque evita las emisiones directas de combustión de la incineración, el proceso no está exento de emisiones. Una pirólisis gestionada incorrectamente puede liberar compuestos orgánicos volátiles (COV) y otros contaminantes. Los sistemas sofisticados de limpieza y control de gases son esenciales para cualquier operación ambientalmente sólida.

La Calidad de la Materia Prima es Crítica

La composición de la materia prima de desecho impacta directamente la calidad y seguridad de los productos finales. Los contaminantes en el flujo de residuos, como el plástico PVC o los metales pesados, pueden terminar en el aceite o el carbón, limitando su uso y requiriendo una purificación adicional costosa.

Tomando la Decisión Correcta para su Objetivo

Evaluar la pirólisis requiere alinear sus capacidades con su objetivo específico.

- Si su enfoque principal es la gestión de residuos a gran escala: La pirólisis es una excelente tecnología para reducir el volumen de los vertederos y manejar materiales difíciles y no reciclables como plásticos mezclados y neumáticos.

- Si su enfoque principal es crear materiales circulares: El reciclaje químico mediante pirólisis es uno de los métodos más prometedores para descomponer polímeros en materias primas para producir nuevos plásticos de calidad virgen.

- Si su enfoque principal es el secuestro de carbono: La pirólisis de biomasa limpia para crear biocarbón para uso agrícola es una estrategia probada y efectiva para la eliminación de dióxido de carbono.

- Si su enfoque principal es la generación de energía renovable: El proceso puede producir valiosos combustibles líquidos y gaseosos, pero debe analizar cuidadosamente el balance energético neto y la logística de la materia prima.

En última instancia, la pirólisis ofrece un camino convincente hacia la sostenibilidad, pero su éxito depende de una planificación cuidadosa, una operación responsable y una comprensión clara de su papel dentro de un sistema circular más amplio.

Tabla Resumen:

| Pilar de Sostenibilidad | Beneficio Clave |

|---|---|

| Desvío de Residuos | Reduce el volumen de los vertederos y las emisiones de metano de materiales no reciclables. |

| Economía Circular | Descompone los residuos en materias primas químicas para nuevos productos, reduciendo el uso de recursos vírgenes. |

| Energía Alternativa | Produce biocombustible y gas de síntesis que pueden reemplazar los combustibles fósiles. |

| Secuestro de Carbono | El biocarbón de la biomasa retiene el carbono en el suelo durante siglos. |

¿Listo para integrar la tecnología de pirólisis sostenible en su laboratorio o proceso de gestión de residuos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Nuestras soluciones le ayudan a analizar con precisión las materias primas, optimizar los procesos y validar los resultados como el biocombustible y el biocarbón. Mejore sus proyectos de sostenibilidad con equipos de precisión—contacte a nuestros expertos hoy para encontrar las herramientas adecuadas para sus objetivos de economía circular.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo