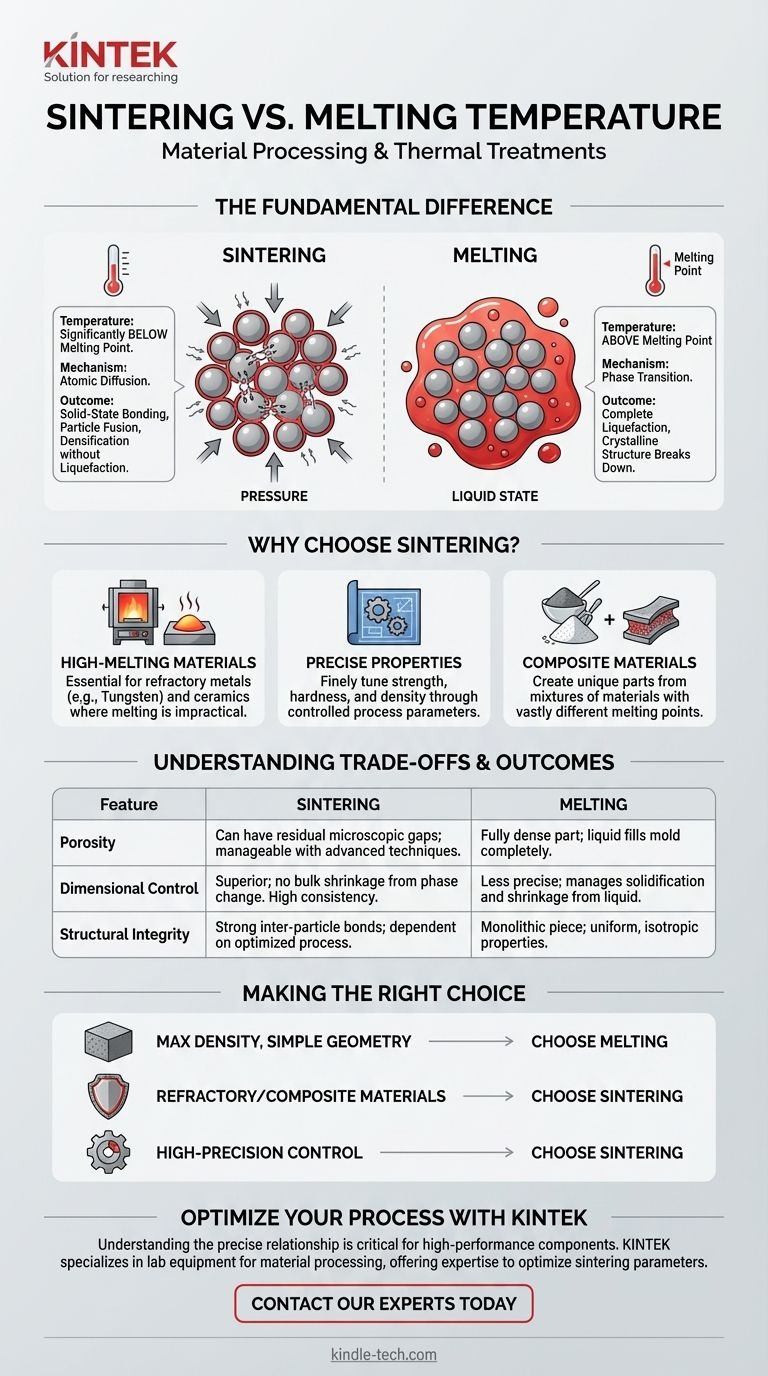

En el procesamiento de materiales, la temperatura de sinterización se establece intencionalmente en un punto significativamente por debajo de la temperatura de fusión del material. La sinterización es un tratamiento térmico que utiliza calor y, a menudo, presión para unir partículas, haciendo que se fusionen y se densifiquen sin alcanzar nunca un estado líquido. Esto es fundamentalmente diferente de la fusión, que requiere calentar un material por encima de su punto de fusión para inducir un cambio de fase completo de sólido a líquido.

La distinción principal es de mecanismo: la sinterización se basa en la difusión atómica a través de los límites de las partículas para crear una unión en estado sólido, mientras que la fusión se basa únicamente en la energía térmica para romper la estructura cristalina y crear un líquido. Por lo tanto, la temperatura de sinterización es una variable cuidadosamente controlada que activa la difusión sin causar licuefacción.

El Principio: Difusión Atómica frente a Cambio de Estado

Para comprender la relación entre estas temperaturas, primero debe comprender los diferentes procesos físicos en juego. No son variaciones del mismo proceso; son métodos completamente distintos para consolidar el material.

Cómo funciona la fusión

La fusión es una transición de fase. Cuando calienta un material hasta su punto de fusión, está suministrando suficiente energía térmica para superar las fuerzas que mantienen a sus átomos en una red cristalina fija. La estructura se descompone y el material fluye como un líquido. Este proceso es impulsado únicamente por el calor.

Cómo funciona la sinterización

La sinterización opera por debajo del punto de fusión. El calor aplicado energiza los átomos, pero no lo suficiente como para romper toda la estructura. En cambio, permite que los átomos se muevan y difundan a través de los límites de las partículas adyacentes. Este movimiento atómico reduce el área superficial y los poros entre las partículas, haciendo que se fusionen en una masa sólida y coherente.

El papel crítico de la temperatura en la sinterización

La temperatura de sinterización es un parámetro controlado con precisión. Debe ser lo suficientemente alta como para permitir una movilidad y difusión atómica significativas, pero mantenerse de forma segura por debajo del punto de fusión para evitar la licuefacción.

La aplicación de presión durante el proceso fuerza a las partículas a un contacto íntimo, lo que ayuda enormemente al proceso de difusión y puede permitir que la sinterización ocurra a temperaturas aún más bajas.

¿Por qué elegir la sinterización sobre la fusión?

La decisión de sinterizar en lugar de fundir es estratégica, impulsada por las limitaciones del material y las propiedades finales deseadas.

Procesamiento de materiales con alto punto de fusión

La sinterización es esencial para fabricar piezas a partir de metales refractarios (como el tungsteno) y cerámicas. Sus puntos de fusión son tan altos que fundirlos y moldearlos a menudo no es práctico, económico o tecnológicamente prohibitivo. La sinterización proporciona una vía viable para crear componentes sólidos a temperaturas más bajas.

Lograr propiedades precisas del material

Dado que la sinterización no implica una fase líquida completa, ofrece un mayor control sobre el producto final. Los ingenieros pueden ajustar finamente el proceso para controlar propiedades como la resistencia, la dureza y la densidad. Este nivel de control es difícil de lograr en un proceso de fundición, que implica gestionar la solidificación y la contracción a partir de un estado líquido.

Creación de materiales compuestos

La sinterización es excepcionalmente adecuada para crear piezas a partir de una mezcla de diferentes materiales, especialmente cuando tienen puntos de fusión muy diferentes o no forman aleaciones fácilmente. Los polvos se pueden mezclar y luego sinterizar, uniéndolos en estado sólido para crear un compuesto con propiedades únicas y combinadas.

Comprensión de las compensaciones

Elegir entre sinterización y fusión implica una consideración clara de sus ventajas y limitaciones inherentes.

Porosidad y Densidad

La fusión y la fundición producen una pieza totalmente densa, ya que el material líquido llena completamente la cavidad del molde. La sinterización, por el contrario, puede dejar huecos microscópicos residuales o porosidad entre las partículas originales. Si bien las técnicas avanzadas de sinterización pueden lograr una densidad casi total, la gestión de la porosidad es un aspecto clave del proceso.

Control dimensional y consistencia

La sinterización a menudo proporciona una precisión dimensional superior. El material no experimenta la contracción masiva asociada con un cambio de fase de líquido a sólido. Esto da como resultado una mayor consistencia y control sobre las dimensiones finales del componente, lo que reduce la necesidad de un procesamiento posterior extenso.

Integridad estructural

Una pieza fundida correctamente es una pieza monolítica con propiedades uniformes e isotrópicas. La resistencia de una pieza sinterizada depende de la calidad de las uniones formadas entre las partículas iniciales. Si bien son muy fuertes, estas uniones interpartículas pueden ser puntos de fallo si el proceso de sinterización no se optimiza.

Tomar la decisión correcta para su objetivo

Su elección de proceso depende completamente de sus limitaciones de material y de las características deseadas del componente final.

- Si su enfoque principal es la densidad máxima y una geometría simple: La fusión y la fundición son a menudo el camino más directo hacia un objeto totalmente denso y no poroso a partir de un solo material.

- Si su enfoque principal es el procesamiento de materiales refractarios o compuestos: La sinterización es el método de fabricación superior y, a menudo, el único viable.

- Si su enfoque principal es el control de alta precisión sobre las dimensiones y la microestructura finales: La sinterización proporciona un control más granular sobre la densidad, la porosidad y las tolerancias dimensionales que la fundición.

En última instancia, usted selecciona un proceso en función de si su objetivo es fusionar partículas con precisión o remodelar completamente el material a partir de un estado líquido.

Tabla de resumen:

| Proceso | Temperatura en relación con el punto de fusión | Mecanismo principal | Resultado clave |

|---|---|---|---|

| Sinterización | Significativamente por debajo | Difusión atómica | Unión en estado sólido, porosidad controlada |

| Fusión | Por encima | Transición de fase (sólido a líquido) | Pieza monolítica totalmente densa |

¿Necesita elegir el proceso térmico adecuado para sus materiales?

Comprender la relación precisa entre las temperaturas de sinterización y fusión es fundamental para desarrollar componentes de alto rendimiento, especialmente cuando se trabaja con metales refractarios o compuestos cerámicos.

KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento de materiales, ofreciendo las herramientas y la experiencia para ayudarle a optimizar sus parámetros de sinterización para obtener resistencia, densidad y precisión dimensional superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su síntesis de materiales y lograr sus objetivos de propiedades específicas.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el uso del horno de mufla en el suelo? Analice la composición del suelo con precisión a alta temperatura

- ¿Cuál es el metal más común utilizado en la herrería? Comience con acero dulce para el éxito en la forja

- ¿Qué tan caliente puede llegar a estar el metal? Desde puntos de fusión hasta temperaturas de plasma

- ¿Qué afecta el rango de fusión? Comprenda el papel crítico de la pureza y la estructura

- ¿Cuáles son las etapas de la fusión de metales? Dominando el proceso de 3 pasos de sólido a líquido