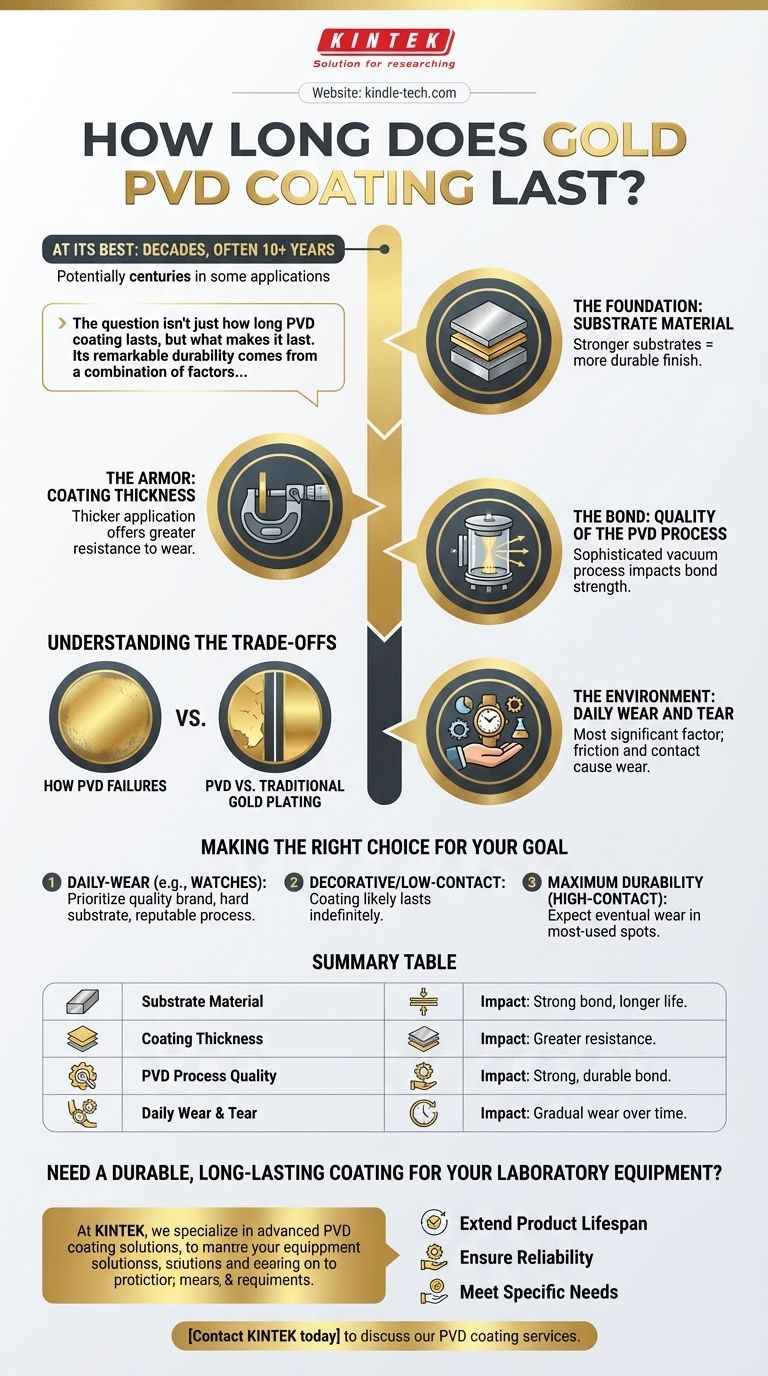

En su mejor momento, un recubrimiento PVD dorado de alta calidad puede durar décadas, a menudo superando los 10 años y, en algunas aplicaciones, potencialmente siglos. Sin embargo, esta vida útil no es una garantía. Depende en gran medida de la calidad de la aplicación, el grosor del recubrimiento, el material subyacente y el desgaste que soporte.

La pregunta no es solo cuánto dura el recubrimiento PVD, sino qué lo hace durar. Su notable durabilidad proviene de una combinación de factores, siendo el uso diario y la calidad de la aplicación inicial las variables más críticas.

Los factores centrales que determinan la vida útil del PVD

El amplio rango en la vida útil potencial del PVD, desde una década hasta toda una vida, está determinado por algunas variables clave. Comprenderlas le permitirá evaluar la calidad de cualquier producto recubierto con PVD.

La base: el material del sustrato

El material debajo del recubrimiento PVD se denomina sustrato. La unión entre el recubrimiento y el sustrato es un factor principal en su longevidad.

Un sustrato fuerte y duro como el acero inoxidable o el titanio proporciona una base estable para que el recubrimiento PVD se adhiera, lo que resulta en un acabado más duradero y de mayor duración.

La armadura: el grosor del recubrimiento

Lógicamente, un recubrimiento más grueso proporciona más material para desgastarse con el tiempo. Si bien los recubrimientos PVD son extremadamente delgados (medidos en micras), una aplicación más gruesa ofrecerá inherentemente una mayor resistencia a la abrasión y al desgaste.

Para los artículos sujetos a contacto y fricción diarios, como las correas de relojes o los pomos de las puertas, un recubrimiento más grueso es esencial para una larga vida útil.

El vínculo: calidad del proceso PVD

La deposición física de vapor (PVD) es un proceso sofisticado que se realiza en el vacío. La calidad de este proceso impacta directamente en la fuerza del vínculo entre el recubrimiento y el sustrato.

Una preparación inadecuada de la superficie o condiciones subóptimas durante el proceso de recubrimiento pueden crear un vínculo débil, haciendo que el recubrimiento sea susceptible a fallas prematuras, incluso con un desgaste mínimo.

El entorno: desgaste diario

Este es el factor más significativo en la longevidad en el mundo real. Un artículo recubierto con PVD que se manipula con frecuencia tendrá una vida útil diferente a la de uno puramente decorativo.

La fricción constante, la exposición al calor y el contacto con superficies abrasivas o productos químicos desgastarán gradualmente el recubrimiento a lo largo de los años.

Comprender las compensaciones

Si bien el PVD es una tecnología de recubrimiento superior, no es invencible. Es crucial comprender sus limitaciones en comparación con otros acabados.

Cómo fallan los recubrimientos PVD

Los recubrimientos PVD de alta calidad generalmente no se astillan ni se pelan. En cambio, fallan por abrasión gradual. Después de muchos años de uso, las capas superiores del recubrimiento pueden desgastarse lentamente en áreas de alto contacto.

Este desgaste suele ser elegante, a diferencia del pelado o descascarillado que se observa en el chapado tradicional de menor calidad.

PVD frente a chapado en oro tradicional

El PVD dorado es significativamente más duradero que el chapado en oro tradicional. El proceso PVD crea una superficie mucho más dura, densa y resistente a la corrosión.

Mientras que el chapado en oro puede desgastarse en unos pocos años con el uso regular, se puede esperar que un recubrimiento PVD bien aplicado en un artículo similar dure una década o más.

Tomar la decisión correcta para su objetivo

Para determinar si un producto recubierto con PVD satisface sus necesidades, considere cómo lo utilizará.

- Si su enfoque principal es un artículo de uso diario (como un reloj o un anillo): Priorice los productos de marcas reputadas que utilicen sustratos duros como el acero inoxidable y tengan un historial de aplicaciones PVD de calidad.

- Si su enfoque principal es un artículo decorativo o de bajo contacto: Es probable que el recubrimiento PVD dure indefinidamente, ya que no estará sujeto a la fricción y el desgaste que causan la degradación.

- Si su enfoque principal es la máxima durabilidad para una superficie de alto contacto: Tenga en cuenta que, si bien el PVD es uno de los acabados de color más duraderos disponibles, eventualmente mostrará signos de desgaste en los lugares más utilizados.

En última instancia, elegir un producto con un acabado PVD dorado es una elección por una durabilidad superior y una solidez del color a largo plazo.

Tabla de resumen:

| Factor | Impacto en la vida útil |

|---|---|

| Material del sustrato | Los materiales duros como el acero inoxidable proporcionan una unión más fuerte para una vida útil más larga. |

| Grosor del recubrimiento | Un recubrimiento más grueso (en micras) ofrece una mayor resistencia a la abrasión y al desgaste. |

| Calidad del proceso PVD | Un proceso de vacío de alta calidad garantiza una unión fuerte y duradera al sustrato. |

| Desgaste diario | La fricción frecuente y el contacto con productos químicos desgastarán gradualmente el recubrimiento con el tiempo. |

¿Necesita un recubrimiento duradero y de larga duración para sus equipos o componentes de laboratorio?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para equipos y consumibles de laboratorio. Nuestros recubrimientos PVD dorados de alta calidad están diseñados para una máxima durabilidad, resistencia a la corrosión y rendimiento a largo plazo, perfectos para instrumentos de precisión, accesorios y piezas que enfrentan el uso diario.

Le ayudamos a:

- Extender la vida útil del producto: Proteja sus valiosos equipos con un recubrimiento que dura décadas.

- Garantizar la fiabilidad: Benefíciese de nuestra experiencia en la creación de recubrimientos fuertes y adherentes en varios sustratos.

- Satisfacer necesidades específicas: Obtenga una solución personalizada para los requisitos únicos de su laboratorio.

Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestros servicios de recubrimiento PVD pueden agregar valor y longevidad a sus productos.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad