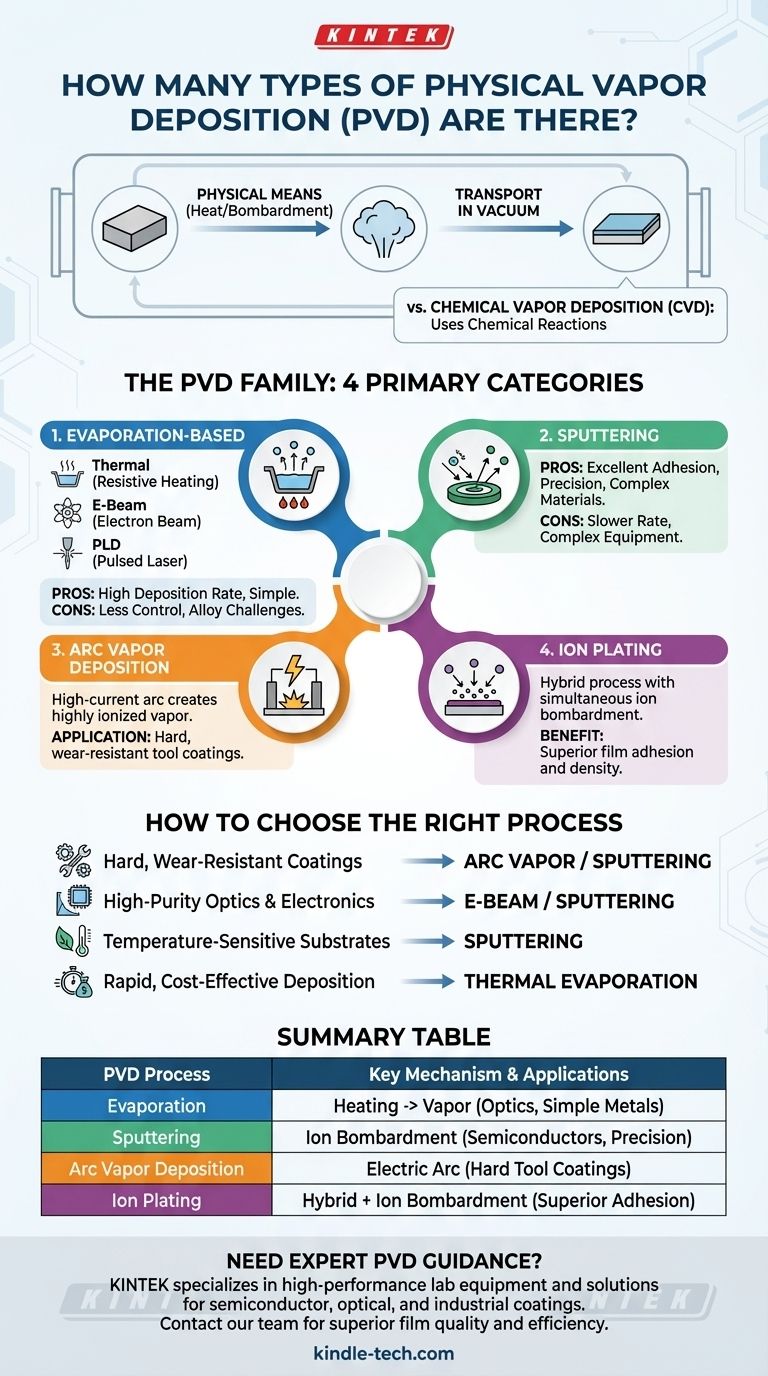

En esencia, la Deposición Física de Vapor (PVD) no es una técnica única, sino una familia de procesos. Si bien existen muchas variaciones específicas, generalmente se clasifican en cuatro categorías principales: evaporación, pulverización catódica (sputtering), deposición por arco de vapor y metalización iónica (ion plating). Las dos más dominantes y utilizadas son la evaporación y la pulverización catódica.

La clave para comprender la Deposición Física de Vapor no es centrarse en un número específico de tipos, sino en el mecanismo físico fundamental utilizado para hacer lo mismo: convertir un material sólido en vapor, transportarlo a través del vacío y condensarlo sobre un sustrato como una película delgada.

El panorama de la PVD: una vista de alto nivel

Antes de profundizar en los tipos de PVD, es crucial distinguirla de su contraparte, la Deposición Química de Vapor (CVD).

PVD frente a CVD: una distinción rápida

La Deposición Física de Vapor (PVD) utiliza medios puramente físicos, como el calentamiento o el bombardeo, para convertir un material fuente sólido en vapor. No hay reacción química involucrada en la creación de la película.

La Deposición Química de Vapor (CVD), en cambio, introduce gases precursores en una cámara. Estos gases reaccionan o se descomponen en la superficie del sustrato para formar la película deseada. Es un proceso químico.

Los procesos centrales de PVD

Cada categoría de PVD representa una estrategia diferente para vaporizar el material fuente.

Deposición basada en evaporación

Este es conceptualmente el método PVD más simple. El proceso implica calentar un material fuente en una cámara de vacío hasta que sus átomos hierven, viajan a través del vacío y se condensan en el sustrato más frío.

Evaporación térmica

Esta es la forma más básica, donde el material fuente se calienta haciendo pasar una corriente alta a través de un elemento resistivo, como un bote de tungsteno, que lo contiene.

Evaporación por haz de electrones (E-Beam)

En lugar de un calentador simple, se enfoca un haz de electrones de alta energía en el material fuente. Esto permite la evaporación de materiales con puntos de fusión muy altos y proporciona un mayor control sobre el proceso.

Deposición por láser pulsado (PLD)

En esta técnica avanzada, se apunta un láser de alta potencia al material fuente (el "objetivo"). La intensa energía del láser vaporiza instantáneamente la superficie, creando una columna de material que se deposita en el sustrato.

Deposición por pulverización catódica (Sputtering)

La pulverización catódica no utiliza calor para vaporizar el material. En cambio, funciona como un chorro de arena a escala atómica.

El mecanismo de pulverización catódica

Un objetivo hecho del material de recubrimiento deseado es bombardeado con iones de alta energía (típicamente de un gas inerte como el Argón). Este bombardeo expulsa físicamente átomos de la superficie del objetivo, que luego viajan y se depositan en el sustrato.

Características clave

La pulverización catódica es conocida por producir películas con excelente adhesión y densidad. También permite la deposición de aleaciones y compuestos complejos con alta precisión.

Otros métodos principales de PVD

Deposición por arco de vapor

Este método utiliza un arco eléctrico de alta corriente y bajo voltaje para vaporizar el material fuente. La energía intensa del arco crea un vapor altamente ionizado, lo que resulta en recubrimientos extremadamente duros y densos. Es una opción común para proteger herramientas de corte.

Metalización iónica (Ion Plating)

La metalización iónica es un proceso híbrido que mejora la deposición estándar. Combina la evaporación o la pulverización catódica con un bombardeo simultáneo del sustrato por iones energéticos. Este bombardeo mejora significativamente la adhesión y la densidad de la película.

Comprender las compensaciones

Elegir un proceso de PVD implica equilibrar la velocidad, el costo y las propiedades deseadas de la película final. La decisión más común es entre evaporación y pulverización catódica.

Evaporación: velocidad y simplicidad

La principal ventaja de la evaporación es su alta tasa de deposición. Puede producir películas gruesas relativamente rápido y, a menudo, implica equipos más simples y menos costosos.

Sin embargo, ofrece menos control sobre la estructura de la película y puede tener dificultades para depositar aleaciones complejas, ya que los materiales con diferentes puntos de ebullición se evaporarán a diferentes velocidades.

Pulverización catódica: precisión y adhesión

Las principales fortalezas de la pulverización catódica son su excepcional control del proceso y calidad de la película. Crea películas densas y uniformes con una adhesión superior, lo que la hace ideal para aplicaciones que requieren un alto rendimiento y confiabilidad, como en semiconductores.

La compensación es una tasa de deposición más lenta en comparación con la evaporación, y el equipo suele ser más complejo y costoso.

Cómo elegir el proceso de PVD correcto

El objetivo de su aplicación es el factor más importante en la selección de un método de PVD.

- Si su enfoque principal son los recubrimientos duros y resistentes al desgaste para herramientas: La deposición por arco de vapor o la pulverización catódica son los estándares de la industria por su capacidad para crear películas densas y duraderas.

- Si su enfoque principal son las películas ópticas o electrónicas de alta pureza: Se prefieren la evaporación por haz de electrones y la pulverización catódica por su precisión y control sobre las propiedades del material.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: La pulverización catódica suele ser la mejor opción, ya que imparte menos calor directo al sustrato en comparación con la evaporación térmica.

- Si su enfoque principal es la deposición rápida y rentable de metales más simples: La evaporación térmica básica proporciona la mayor velocidad con la menor complejidad del equipo.

En última instancia, comprender el mecanismo fundamental, cómo se crea el vapor, es la clave para seleccionar el proceso de PVD correcto para su desafío de ingeniería específico.

Tabla de resumen:

| Proceso PVD | Mecanismo clave | Aplicaciones comunes |

|---|---|---|

| Evaporación | Calentamiento del material fuente para vaporizarlo | Óptica, recubrimientos metálicos simples |

| Pulverización catódica (Sputtering) | Bombardeo del objetivo con iones para expulsar átomos | Semiconductores, electrónica de alta precisión |

| Deposición por arco de vapor | Uso de arco eléctrico para vaporizar material | Recubrimientos duros y resistentes al desgaste para herramientas |

| Metalización iónica (Ion Plating) | Combinación de deposición con bombardeo iónico | Recubrimientos densos que requieren una adhesión superior |

¿Necesita orientación experta sobre la selección del proceso PVD adecuado para la aplicación específica de su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas PVD adaptados para necesidades de recubrimiento semiconductor, óptico e industrial. Nuestros expertos pueden ayudarle a elegir la solución ideal para una calidad de película, adhesión y eficiencia de proceso superiores. Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura