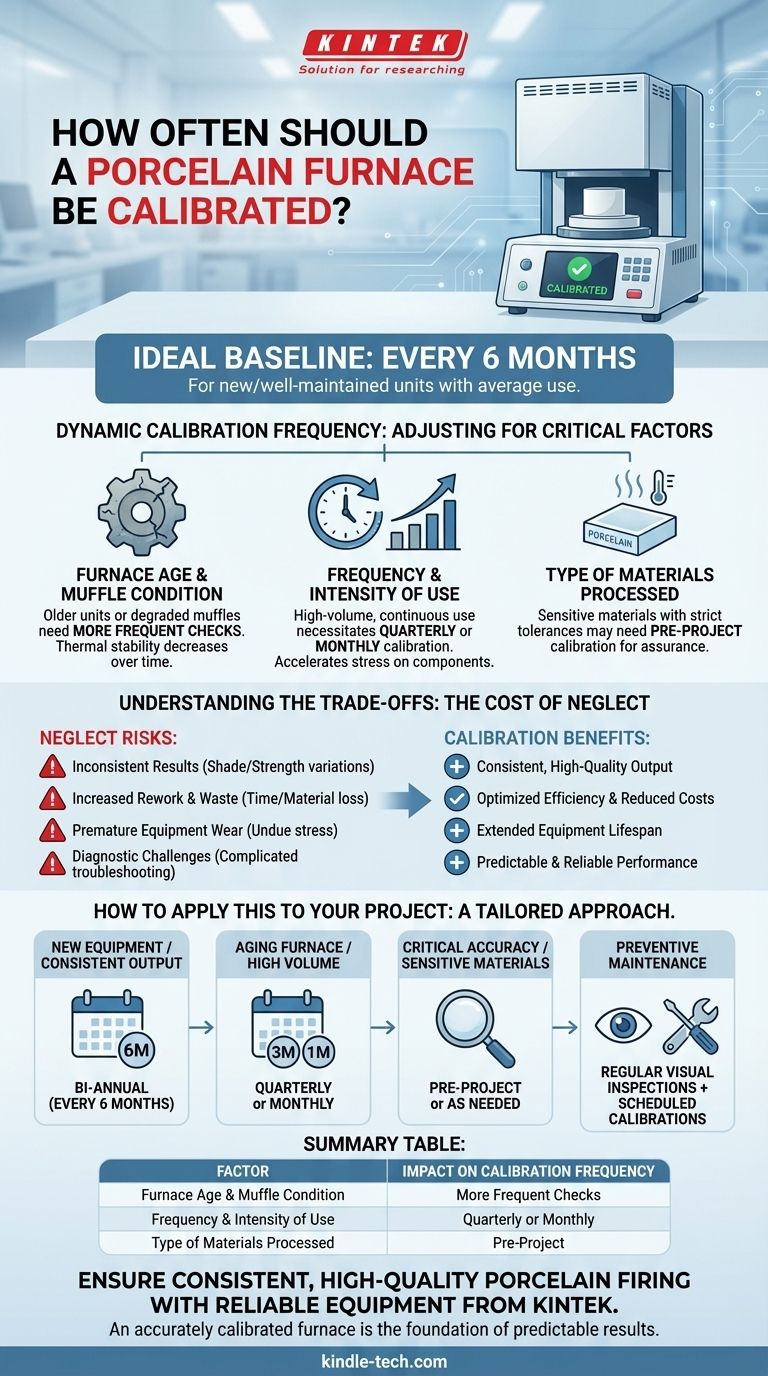

Idealmente, un horno de porcelana debe calibrarse cada 6 meses para una unidad nueva o bien mantenida con un uso promedio. Sin embargo, esta frecuencia no es estática; se ajusta dinámicamente en función de factores críticos como la antigüedad del horno, el estado del muffle y su intensidad operativa. El aumento del uso o un horno envejecido requiere comprobaciones más frecuentes para mantener la precisión.

La cocción consistente y precisa es primordial en el trabajo de porcelana, y la calibración es la base para lograr esta fiabilidad. El programa de calibración óptimo es un equilibrio entre el mantenimiento proactivo y los ajustes reactivos, lo que garantiza un rendimiento térmico estable y una calidad de producto constante, al tiempo que minimiza el tiempo de inactividad operativa y los costos.

La base de la precisión de la cocción

El control preciso de la temperatura es innegociable para una cocción exitosa de porcelana. La calibración garantiza que la temperatura mostrada por el horno coincida exactamente con la temperatura interna real. Las desviaciones pueden provocar problemas importantes.

Por qué es esencial la calibración

Un control deficiente de la temperatura puede dar lugar a porcelana subcocida o sobrecocida. Esto afecta directamente a la resistencia, la estética y el ajuste del material. La calibración regular protege la calidad de su producción.

Factores clave que influyen en la frecuencia de calibración

La directriz de "cada 6 meses" es un punto de partida. Varias variables determinarán si necesita calibrar con más o menos frecuencia. Comprender estos factores permite un programa de mantenimiento personalizado.

Antigüedad del horno y estado del muffle

Los hornos más antiguos experimentan naturalmente un mayor desgaste, incluidos cambios en los elementos calefactores y el aislamiento. El muffle, la cámara interna donde se realiza la cocción, puede degradarse con el tiempo, afectando la distribución del calor. A medida que estos componentes envejecen, la estabilidad térmica del horno puede disminuir, lo que requiere una calibración más frecuente.

Frecuencia e intensidad de uso

Un horno que funciona continuamente o que maneja un gran volumen de trabajo acumulará horas operativas mucho más rápido que uno que se utiliza de forma intermitente. El uso de alta frecuencia somete a los elementos calefactores y al termopar a un mayor estrés, lo que acelera la necesidad de calibración.

Tipo de materiales procesados

Algunos materiales de porcelana o ciclos de cocción pueden tener tolerancias de temperatura más estrictas. Si su trabajo implica materiales muy sensibles, una calibración más frecuente proporciona una capa adicional de seguridad.

Comprender las compensaciones

Descuidar la calibración regular puede parecer una medida de ahorro a corto plazo, pero casi invariablemente conduce a gastos y compromisos más significativos a largo plazo.

Riesgo de resultados inconsistentes

Los hornos no calibrados pueden producir resultados de cocción inconsistentes, lo que genera variaciones en el tono, la translucidez y la resistencia. Esta variabilidad afecta directamente a la calidad del producto y a la satisfacción del cliente.

Aumento de retrabajos y desperdicio de material

Cuando los resultados de la cocción son impredecibles, la probabilidad de necesitar volver a cocer o rehacer piezas por completo aumenta drásticamente. Esto desperdicia tiempo valioso, mano de obra y costosos materiales de porcelana.

Desgaste prematuro del equipo

Aunque no cause desgaste directamente, operar un horno fuera de sus parámetros térmicos óptimos debido a problemas de calibración puede someter a los componentes a un estrés indebido. Esto puede acortar la vida útil de los elementos o del muffle.

Desafíos de diagnóstico

Si surgen problemas con sus productos cocidos, un horno no calibrado complica la resolución de problemas. Es difícil determinar si el problema se debe a las propiedades del material, a la técnica o al propio horno.

Cómo aplicar esto a su proyecto

Establecer un protocolo de calibración sólido es una inversión en calidad y eficiencia. Ajuste su enfoque en función de su contexto operativo y prioridades específicas.

- Si su principal objetivo es una producción constante y de alta calidad con equipo nuevo: Adhiérase a un programa de calibración bianual (cada 6 meses).

- Si su principal objetivo es optimizar un horno antiguo o gestionar altos volúmenes de producción: Implemente un programa de calibración trimestral (cada 3 meses) o incluso mensual, especialmente si nota cambios sutiles en los resultados.

- Si su principal objetivo es la resolución de problemas o garantizar una precisión crítica para materiales sensibles: Considere la calibración antes de proyectos importantes o siempre que la calidad de la producción se desvíe inesperadamente.

- Si su principal objetivo es el mantenimiento preventivo y la minimización de fallos inesperados: Combine las calibraciones programadas con inspecciones visuales regulares del muffle y los elementos calefactores para detectar signos de degradación.

Al gestionar de forma proactiva la calibración de su horno de porcelana, garantiza la integridad de su trabajo y la eficiencia de sus operaciones.

Tabla resumen:

| Factor | Impacto en la frecuencia de calibración |

|---|---|

| Antigüedad del horno y estado del muffle | Las unidades más antiguas o los muffles degradados requieren comprobaciones más frecuentes. |

| Frecuencia e intensidad de uso | El uso continuo y de gran volumen requiere calibración trimestral o mensual. |

| Tipo de materiales procesados | Los materiales sensibles con tolerancias estrictas pueden necesitar calibración previa al proyecto. |

Asegure una cocción de porcelana consistente y de alta calidad con equipos fiables de KINTEK.

Un horno calibrado con precisión es la base de resultados predecibles, lo que le ahorra tiempo y dinero al reducir los retrabajos y el desperdicio de material. KINTEK se especializa en equipos y consumibles de laboratorio de primera calidad, que satisfacen las necesidades precisas de los profesionales dentales y de laboratorio.

Deje que nuestros expertos le ayuden a mantener el máximo rendimiento. Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de calibración de hornos y explorar nuestra gama de soluciones duraderas y de ingeniería de precisión.

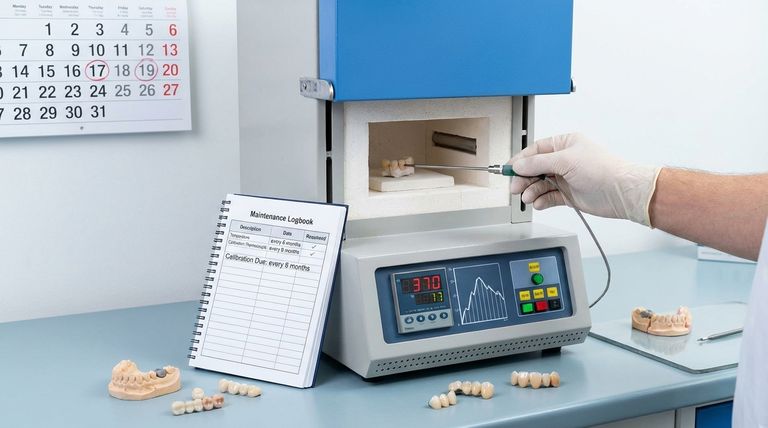

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de laboratorio en la síntesis de MnO2-GAC? Optimice la preparación de su catalizador

- ¿Cómo esterilizar cristalería sin un autoclave? Una guía paso a paso para la esterilización por calor seco

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión

- ¿Por qué necesitan sinterizarse las cerámicas? Desbloquee la resistencia y la durabilidad a través de la fusión a alta temperatura

- ¿Por qué se utiliza un horno mufla u horno para el recocido térmico después de la deposición de nanocables de plata? Desbloquea la máxima conductividad