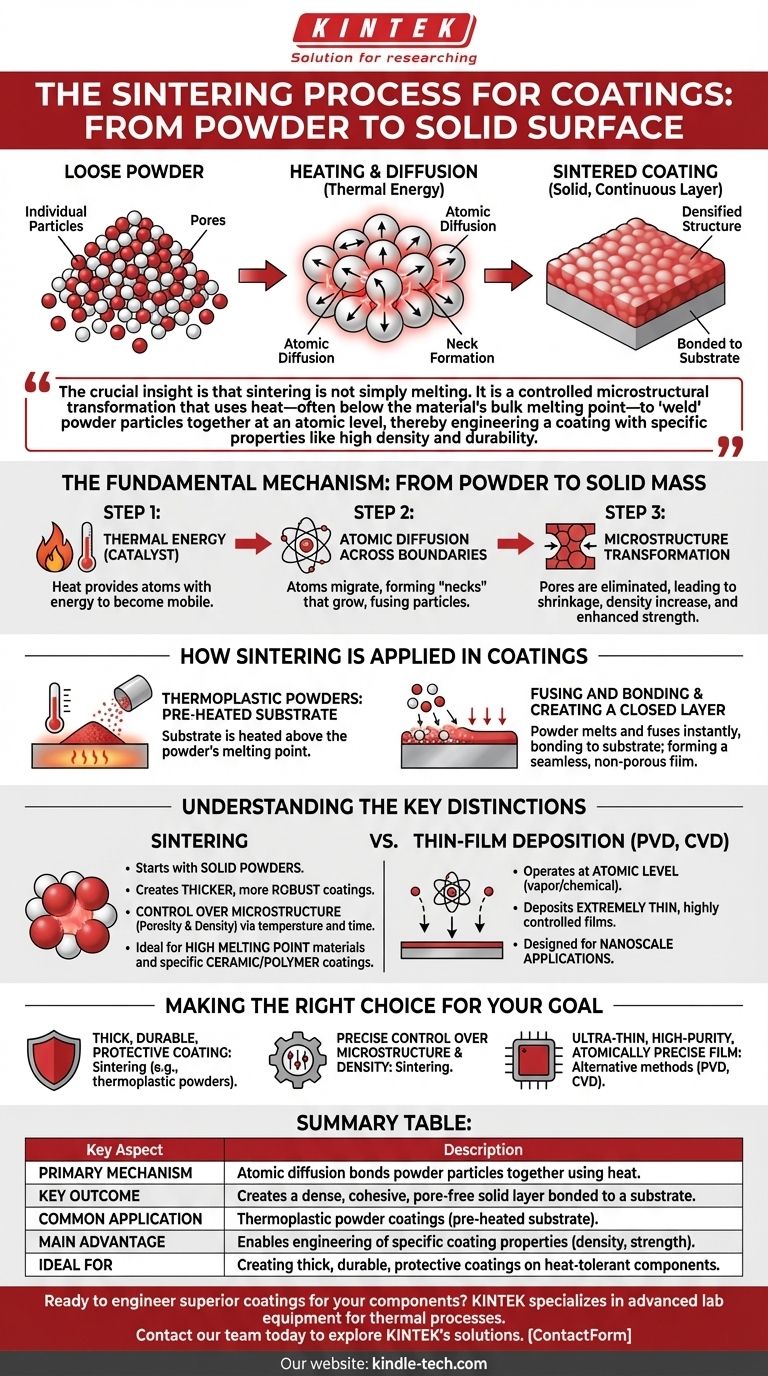

En esencia, el proceso de sinterización para recubrimientos es un tratamiento térmico que transforma una capa de polvo suelto en una superficie sólida, continua y densa. Los componentes se calientan a una temperatura específica, lo que hace que las partículas de polvo individuales se unan y fusionen a través de la difusión atómica. Este proceso compacta el material, elimina los poros entre las partículas y crea una capa fuerte y cohesiva unida al sustrato.

La idea crucial es que la sinterización no es simplemente fusión. Es una transformación microestructural controlada que utiliza calor, a menudo por debajo del punto de fusión del material a granel, para "soldar" partículas de polvo a nivel atómico, diseñando así un recubrimiento con propiedades específicas como alta densidad y durabilidad.

El Mecanismo Fundamental: Del Polvo a la Masa Sólida

La sinterización es un proceso de transformación de materiales impulsado por energía térmica. Es el método por el cual una colección de granos individuales se convierte en una pieza única y sólida sin necesidad de fundirse hasta un estado líquido.

El Papel de la Energía Térmica

El calor es el catalizador de la sinterización. La aplicación de altas temperaturas proporciona a los átomos dentro de las partículas de polvo suficiente energía para volverse móviles y moverse a través de los límites de las partículas adyacentes.

Difusión Atómica a Través de los Límites

Este movimiento atómico, conocido como difusión, es el mecanismo central de la sinterización. Los átomos migran a los puntos de contacto entre las partículas, formando "cuellos" que crecen con el tiempo. Estos cuellos acercan gradualmente las partículas, fusionándolas efectivamente en una estructura única y sólida.

La Transformación de la Microestructura

El resultado de esta unión atómica es un cambio profundo en la estructura interna del material. Los espacios vacíos, o poros, entre las partículas de polvo originales se eliminan gradualmente. Este proceso conduce a la contracción del volumen, un aumento significativo de la densidad y una mayor resistencia del material.

Cómo se Aplica la Sinterización en Recubrimientos

Si bien el principio subyacente de la difusión atómica sigue siendo el mismo, la aplicación práctica para recubrimientos implica pasos específicos para crear una capa fusionada en la superficie de un componente.

Una Aplicación Común: Polvos Termoplásticos

Una técnica ampliamente utilizada implica recubrimientos de polvo termoplástico. En este método, el sustrato (el componente a recubrir) se calienta a una temperatura superior al punto de fusión del polvo.

El Paso de Fusión y Unión

Cuando los gránulos de polvo termoplástico se aplican al componente precalentado, tocan la superficie caliente, se funden y se fusionan inmediatamente. Este proceso rápido asegura que las partículas se unan no solo entre sí, sino también al propio sustrato.

Creación de una Capa Cerrada y Cohesiva

El objetivo final es formar un recubrimiento cerrado, una capa sin costuras, no porosa, que selle completamente el sustrato subyacente. Las partículas sinterizadas ya no son distintas, sino que se han fusionado en una película uniforme y protectora.

Comprendiendo las Distinciones Clave

La sinterización es un proceso distinto con características que la diferencian de otras tecnologías de recubrimiento comunes. Comprender estas diferencias es fundamental para seleccionar el método adecuado para una aplicación.

Sinterización vs. Deposición de Película Delgada

La sinterización no debe confundirse con procesos como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD).

PVD y CVD operan a nivel atómico, vaporizando un material o utilizando precursores químicos para depositar una película extremadamente delgada y altamente controlada sobre un sustrato. La sinterización, por el contrario, comienza con polvos sólidos y se utiliza típicamente para crear recubrimientos más gruesos y robustos.

Control de la Porosidad y la Densidad

Los parámetros del proceso de sinterización, a saber, la temperatura y el tiempo, brindan a los ingenieros un control directo sobre la microestructura final del recubrimiento. La sinterización incompleta se puede utilizar para crear estructuras porosas para aplicaciones como filtros, mientras que la sinterización completa tiene como objetivo lograr la máxima densidad para la resistencia y la protección.

Idoneidad del Material

El proceso es especialmente valioso para materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno, donde fundirlos completamente sería poco práctico. También es un proceso fundamental para crear recubrimientos cerámicos y poliméricos específicos.

Tomando la Decisión Correcta para su Objetivo

La selección de un proceso de recubrimiento depende completamente del resultado deseado para el producto final. La sinterización ofrece un conjunto único de capacidades para desafíos de ingeniería específicos.

- Si su enfoque principal es un recubrimiento grueso, duradero y protector: La sinterización es un método excelente, especialmente cuando se utilizan polvos termoplásticos en sustratos tolerantes al calor.

- Si su enfoque principal es el control preciso sobre la microestructura y la densidad: El proceso de sinterización proporciona palancas directas para diseñar las propiedades finales del recubrimiento, como su resistencia y porosidad.

- Si su enfoque principal es una película ultrafina, de alta pureza o atómicamente precisa: Debe investigar métodos alternativos como PVD o CVD, ya que están diseñados específicamente para estas aplicaciones a nanoescala.

En última instancia, comprender la sinterización le permite verla no solo como un método de recubrimiento, sino como una herramienta poderosa para construir las propiedades finales de un material desde el polvo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Mecanismo Principal | La difusión atómica une partículas de polvo utilizando calor, a menudo por debajo del punto de fusión. |

| Resultado Clave | Crea una capa sólida densa, cohesiva y a menudo sin poros, unida a un sustrato. |

| Aplicación Común | Recubrimientos de polvo termoplástico, donde un sustrato precalentado funde el polvo para la fusión. |

| Ventaja Principal | Permite la ingeniería de propiedades específicas del recubrimiento como la densidad, la resistencia y la porosidad. |

| Ideal Para | Crear recubrimientos gruesos, duraderos y protectores en componentes tolerantes al calor. |

¿Listo para diseñar recubrimientos superiores para sus componentes?

El proceso de sinterización es clave para lograr superficies duraderas y de alto rendimiento. En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles necesarios para perfeccionar procesos térmicos como la sinterización para sus necesidades de I+D y producción.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para controlar la temperatura, el tiempo y la atmósfera para obtener resultados óptimos. Hablemos de sus desafíos y objetivos específicos de recubrimiento.

Contacte a nuestro equipo hoy para explorar cómo las soluciones de KINTEK pueden mejorar sus capacidades de recubrimiento y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión

- ¿Por qué se utiliza un horno mufla u horno para el recocido térmico después de la deposición de nanocables de plata? Desbloquea la máxima conductividad

- ¿Qué es la calcinación en química? Mejore la precisión analítica con las técnicas de calcinación

- ¿Qué papel juega un horno de caja de alta temperatura durante la re-austenización del 17-4 PH? Rendimiento de Transformación SLM

- ¿Cuál es la importancia de un control de temperatura programado preciso en un horno de alta temperatura? Dominio de la Co-sinterización