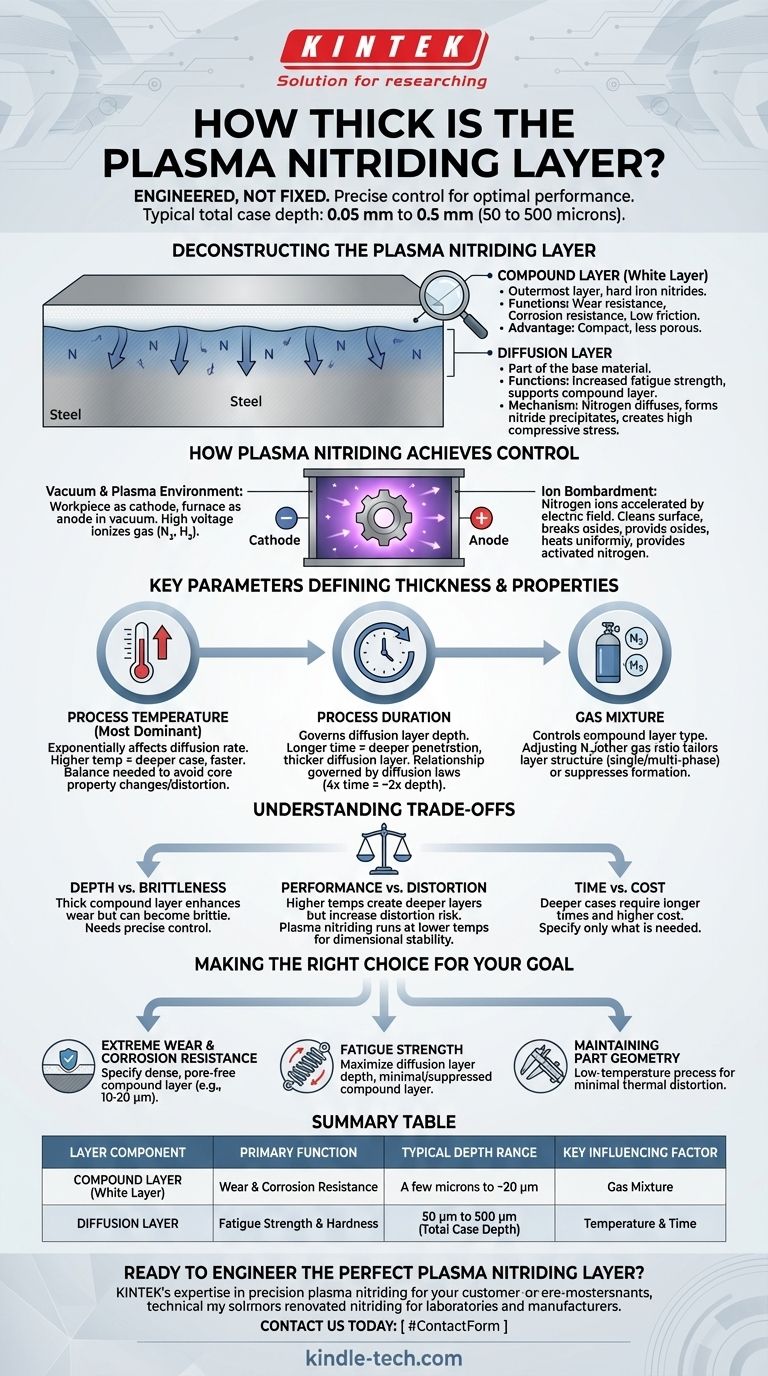

Para ser precisos, no existe un único espesor para una capa de nitruración por plasma. La profundidad de la capa es un resultado de ingeniería, no una propiedad fija. Se controla con precisión en función del material y el rendimiento deseado, pero una profundidad total de la capa típica puede oscilar entre 0.05 mm y 0.5 mm (50 a 500 micras).

El espesor de una capa nitrurada es menos importante que su estructura. El verdadero valor de la nitruración por plasma reside en su capacidad para controlar con precisión la formación de dos capas distintas —una capa compuesta exterior dura y una capa de difusión profunda y fuerte— para lograr objetivos de ingeniería específicos como la resistencia al desgaste o a la fatiga.

Deconstruyendo la Capa de Nitruración por Plasma

Para comprender el espesor, primero debe comprender las dos zonas distintas que componen la capa completa. Cada una cumple una función diferente y sus profundidades relativas se diseñan para la aplicación.

La Capa Compuesta (Capa Blanca)

Esta es la capa más externa, a menudo llamada "capa blanca". Está compuesta por fases duras de nitruro de hierro (como ε y γ’).

Esta capa es directamente responsable de la resistencia al desgaste, la resistencia a la corrosión y de proporcionar una superficie de baja fricción. Una ventaja clave de la nitruración por plasma es que produce una capa compuesta más compacta y menos porosa que los métodos más antiguos como la nitruración gaseosa.

La Capa de Difusión

Debajo de la capa compuesta se encuentra la capa de difusión. Esta zona no es un recubrimiento, sino que forma parte del material base original.

Aquí, los átomos de nitrógeno se han difundido en la red cristalina del acero, formando finos precipitados de nitruro con elementos de aleación. Esto crea una alta tensión de compresión y aumenta la dureza, lo cual es crítico para mejorar la resistencia a la fatiga y soportar la capa compuesta dura.

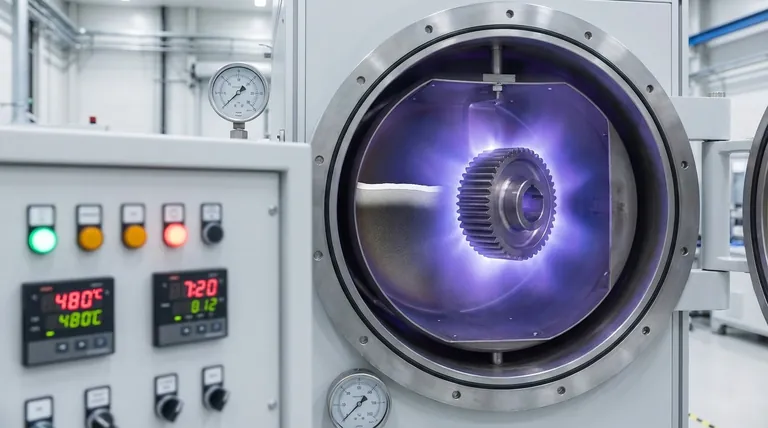

Cómo la Nitruración por Plasma Logra el Control

El propio proceso de nitruración por plasma es lo que permite un control tan preciso sobre las propiedades superficiales finales. Es un proceso termoquímico asistido por vacío.

El Vacío y el Entorno de Plasma

Las piezas de trabajo se colocan en una cámara de vacío y forman el cátodo (terminal negativo). La pared del horno actúa como ánodo. Cuando se aplica un alto voltaje, el gas de tratamiento (principalmente nitrógeno e hidrógeno) se ioniza, formando un plasma brillante alrededor de las piezas.

El Papel del Bombardeo Iónico

Los iones de nitrógeno del plasma son acelerados por el campo eléctrico y golpean la superficie de la pieza de trabajo con alta energía.

Este bombardeo iónico tiene varios efectos: limpia la superficie a nivel microscópico, rompe cualquier capa de óxido pasiva, calienta la pieza de trabajo de manera uniforme y proporciona el nitrógeno activado que se difunde en el material para formar la capa de nitruración.

Parámetros Clave que Definen el Espesor y las Propiedades de la Capa

La estructura final y el espesor de la capa nitrurada son el resultado directo del control de tres parámetros clave del proceso.

Temperatura del Proceso

La temperatura es el factor más dominante. La tasa de difusión de nitrógeno en el acero se ve afectada exponencialmente por la temperatura.

Temperaturas más altas aumentan la tasa de difusión, lo que lleva a una capa más profunda en menos tiempo. Sin embargo, esto debe equilibrarse cuidadosamente para evitar cambios no deseados en las propiedades del núcleo del material o la distorsión de la pieza.

Duración del Proceso

La duración del tratamiento influye directamente en la profundidad de la capa de difusión. La relación se rige por las leyes de difusión, lo que significa que para lograr el doble de profundidad se requiere aproximadamente cuatro veces la duración del proceso.

Tiempos de ciclo más largos permiten que el nitrógeno penetre más profundamente en el material, engrosando la capa de difusión y aumentando la resistencia a la fatiga.

Mezcla de Gases

La composición del gas del proceso se utiliza para controlar la formación y el tipo de la capa compuesta. Al ajustar la proporción de nitrógeno con respecto a otros gases, los operadores pueden adaptar la superficie para que sea una capa de nitruro de una sola fase o multifase, o incluso suprimir su formación por completo si solo se desea una capa de difusión.

Comprendiendo las Compensaciones

Especificar un proceso de nitruración por plasma implica equilibrar objetivos contrapuestos. No se pueden maximizar todas las propiedades simultáneamente.

Profundidad vs. Fragilidad

Si bien una capa compuesta gruesa mejora la resistencia al desgaste, también puede volverse frágil si crece demasiado, lo que podría provocar que se desprenda durante el servicio. Se necesita un control preciso del proceso para crear una capa compuesta que sea dura y densa, pero no excesivamente gruesa.

Rendimiento vs. Distorsión

Temperaturas de proceso más altas (por ejemplo, 500-520 °C) crean capas más profundas más rápidamente, pero también aumentan el riesgo de distorsión térmica, especialmente en piezas de precisión. La capacidad de la nitruración por plasma para funcionar a temperaturas más bajas (tan bajas como 350 °C) es una ventaja importante para mantener la estabilidad dimensional.

Tiempo vs. Costo

Las profundidades de capa más grandes requieren tiempos de proceso significativamente más largos. Dado que el tiempo de horno es un factor principal del costo, especificar una capa innecesariamente profunda es ineficiente y costoso. La profundidad no debe ser mayor de lo requerido para la aplicación.

Tomando la Decisión Correcta para su Objetivo

La especificación ideal de nitruración por plasma depende completamente de la función principal del componente.

- Si su enfoque principal es la resistencia extrema al desgaste y la corrosión: Especifique un proceso que desarrolle una capa compuesta densa y sin poros de un espesor específico (por ejemplo, 10-20 micras).

- Si su enfoque principal es la resistencia a la fatiga: Especifique un proceso que maximice la profundidad de la capa de difusión, a menudo con una capa compuesta mínima o suprimida.

- Si su enfoque principal es mantener la geometría de la pieza: Especifique un proceso de baja temperatura que minimice la distorsión térmica sin dejar de lograr la dureza superficial necesaria.

En última instancia, la ingeniería de superficies efectiva consiste en definir primero el problema y luego especificar la estructura de capa precisa necesaria para resolverlo.

Tabla Resumen:

| Componente de la Capa | Función Principal | Rango de Profundidad Típico | Factor Clave de Influencia |

|---|---|---|---|

| Capa Compuesta (Capa Blanca) | Resistencia al Desgaste y la Corrosión | Unas pocas micras a ~20 µm | Mezcla de Gases |

| Capa de Difusión | Resistencia a la Fatiga y Dureza | 50 µm a 500 µm (Profundidad Total de la Capa) | Temperatura y Tiempo |

¿Listo para diseñar la capa de nitruración por plasma perfecta para sus componentes?

Especificar la profundidad y estructura de capa correctas es fundamental para el rendimiento y la rentabilidad. Los expertos de KINTEK se especializan en servicios de nitruración por plasma de precisión para laboratorios y fabricantes. Le ayudamos a equilibrar la resistencia al desgaste, la resistencia a la fatiga y la estabilidad dimensional para cumplir con sus objetivos de ingeniería exactos.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir su aplicación y recibir una solución a medida. Deje que la experiencia de KINTEK en equipos de laboratorio e ingeniería de superficies mejore el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío en el procesamiento final de polvos de aleación Nb-Ti? Restauración de la ductilidad

- ¿Cuál es la aplicación del moldeo por colada al vacío? Lograr prototipado rápido y de alta fidelidad y puente hacia la producción

- ¿Qué es el tratamiento térmico al vacío? Logre un rendimiento superior del material y acabados prístinos

- ¿Cuál es el papel de un horno de secado al vacío en el proceso de fundición de membranas de electrolitos poliméricos a base de PEO?

- ¿Cómo afecta la precisión de la temperatura del horno al tamaño de grano de Inconel 718? Control maestro de la microestructura

- ¿Por qué se requiere un horno de secado al vacío para el postratamiento de Si-FG? Preservación de la integridad química del grafeno

- ¿Cuál es la presión mínima en una cámara de vacío? Logre el vacío ideal para su aplicación

- ¿Cuál es la diferencia entre soldadura fuerte (brazing) y soldadura por aporte (braze welding)? Dominando la resistencia y aplicación de la unión