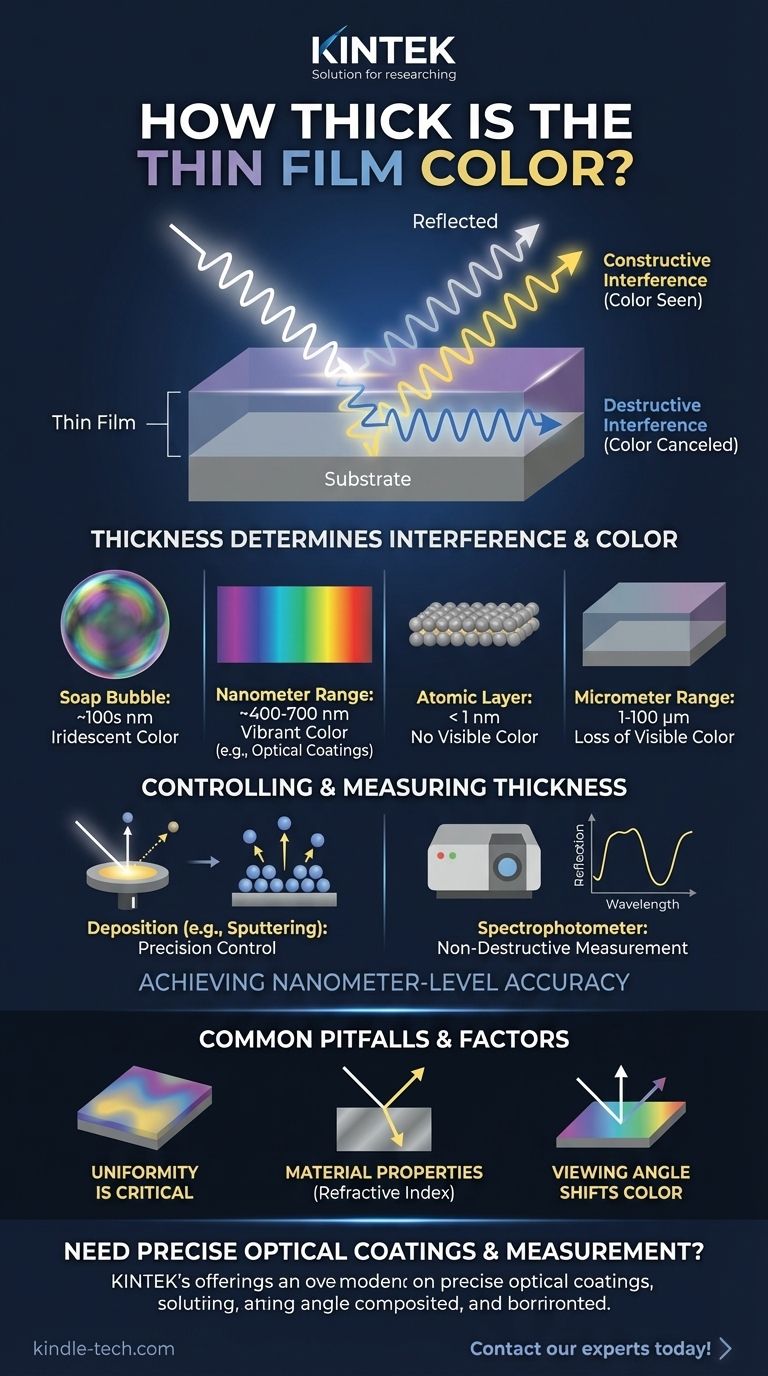

El color de una película delgada es un resultado directo de su grosor. Para los efectos de color visibles e iridiscentes, una película delgada suele tener solo unos pocos cientos de nanómetros de espesor, comparable al grosor de una pompa de jabón. Sin embargo, la definición técnica de "película delgada" abarca un rango mucho más amplio, desde una sola capa de átomos (fracciones de un nanómetro) hasta 100 micrómetros.

El color que se ve en una película delgada no proviene de un pigmento, sino de un fenómeno físico llamado interferencia de película delgada. El grosor de la película determina qué longitudes de onda de la luz se reflejan hacia su ojo, creando un vínculo directo y controlable entre la dimensión física y el color percibido.

La física detrás del color

Para comprender por qué el grosor es importante, primero debe entender que el color no es una propiedad química. Es un efecto óptico creado por la estructura de la película.

El principio de interferencia

Cuando la luz incide sobre una película delgada, parte de ella se refleja en la superficie superior. El resto de la luz entra en la película y se refleja en la superficie inferior.

Estas dos ondas de luz reflejadas viajan entonces en la misma dirección e interfieren entre sí.

Cómo el grosor crea color

El grosor de la película dicta la diferencia de recorrido entre estas dos ondas reflejadas.

Según este grosor, ciertas longitudes de onda (colores) de la luz se cancelan (interferencia destructiva), mientras que otras se refuerzan y amplifican (interferencia constructiva). El color que ve es la longitud de onda que ha sido amplificada.

La analogía de la pompa de jabón

Una pompa de jabón es el ejemplo perfecto de esto en acción. Sus paredes tienen solo unos pocos cientos de nanómetros de grosor.

A medida que la gravedad tira del jabón hacia abajo, la parte superior de la burbuja se vuelve más delgada que la inferior. Este grosor en constante cambio es la razón por la que ve bandas cambiantes de colores del arco iris; cada color corresponde a un grosor específico de la pared de la burbuja.

Definición de la escala de una película delgada

Si bien el fenómeno del color ocurre en una escala específica, el término "película delgada" se utiliza en una amplia gama de aplicaciones e industrias.

El rango de nanómetros para el color

Los efectos de color iridiscente más dramáticos ocurren cuando el grosor de la película está en el mismo orden de magnitud que las longitudes de onda de la luz visible (aproximadamente 400-700 nanómetros).

Por eso, las películas de unos pocos cientos de nanómetros de grosor producen colores vibrantes y cambiantes.

El rango más amplio de micrómetros

Técnicamente, una capa de material puede considerarse una película delgada incluso cuando tiene varios micrómetros (µm) de grosor. Algunas definiciones extienden esto hasta 100 µm.

A estos mayores espesores, los efectos de interferencia para la luz visible se vuelven menos aparentes o desaparecen por completo.

Control y medición del grosor

Crear un color específico no es un accidente; es un proceso de ingeniería que requiere una inmensa precisión.

El proceso de deposición

Técnicas como la pulverización catódica (sputtering) o la deposición química de vapor construyen la película una capa de átomos a la vez.

El grosor final se controla con precisión gestionando variables como la duración del proceso, la energía utilizada y la velocidad de deposición. Para lograr un grosor objetivo, el proceso se ejecuta a una velocidad constante y luego se detiene.

Herramientas de medición de precisión

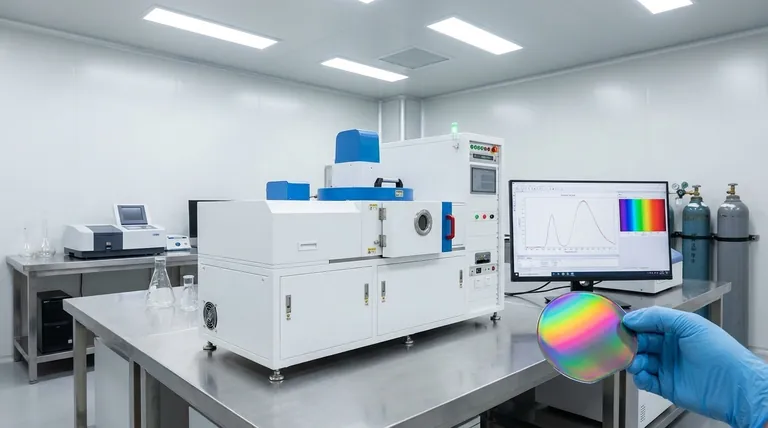

El grosor de estas películas se verifica mediante herramientas ópticas no destructivas como los espectrofotómetros.

Estos instrumentos analizan cómo la película refleja la luz para calcular su grosor con alta precisión, midiendo a menudo capas entre 0.3 y 60 µm.

Errores comunes a evitar

Lograr el efecto de color deseado con una película delgada es más complejo que simplemente apuntar a un único número de grosor.

La uniformidad es crítica

Si el grosor de la película no es perfectamente uniforme en toda la superficie, verá diferentes colores en diferentes áreas. Esto puede ser un efecto deseado (como en una pompa de jabón) o un defecto crítico de fabricación.

Las propiedades del material son importantes

El material específico utilizado para la película es tan importante como su grosor. El índice de refracción del material determina cuánto se dobla la luz al entrar en la película, lo que impacta directamente en los cálculos de interferencia.

El ángulo de visión puede cambiar el color

Debido a que la trayectoria de la luz cambia dependiendo del ángulo desde el que se mire, el color percibido de una película delgada iridiscente puede cambiar. Esta es una propiedad característica del color estructural y debe tenerse en cuenta en su diseño.

Tomar la decisión correcta para su objetivo

Su objetivo determina cómo debe enfocar el grosor de la película delgada.

- Si su enfoque principal es crear un color específico y uniforme: Debe controlar con precisión el grosor de la película con un margen de pocos nanómetros durante la deposición.

- Si su enfoque principal es comprender los efectos ópticos: Recuerde que el color es una función de la interferencia de la luz, donde el grosor de la película dicta qué longitudes de onda se refuerzan constructivamente.

- Si su enfoque principal es medir una película existente: Utilice una herramienta óptica no destructiva como un espectrofotómetro para determinar con precisión su grosor basándose en sus propiedades reflectantes.

Comprender esta relación directa entre el grosor a escala nanométrica y el color visible es la clave tanto para crear como para analizar recubrimientos ópticos avanzados.

Tabla de resumen:

| Grosor de la película | Efecto principal | Aplicaciones comunes |

|---|---|---|

| < 1 nm (capa atómica) | Sin color visible, capas funcionales | Componentes electrónicos |

| 100 - 700 nm | Color iridiscente vibrante | Recubrimientos ópticos, superficies antirreflectantes |

| 1 μm - 100 μm | Pérdida de efectos de color visibles | Recubrimientos protectores, circuitos de película gruesa |

¿Necesita crear o analizar películas delgadas con efectos de color precisos? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición y medición avanzada de materiales. Nuestros espectrofotómetros y sistemas de deposición le ayudan a lograr un control del grosor a nivel de nanómetros para recubrimientos ópticos perfectos. Contacte con nuestros expertos hoy mismo para analizar sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es la uniformidad del espesor en la pulverización catódica? La clave para una calidad consistente de película delgada

- ¿Cuáles son los pasos involucrados en el proceso de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los factores que afectan las películas delgadas? Control de la deposición para un rendimiento superior

- ¿Cuál es el uso de la pulverización catódica por RF? Esencial para depositar películas aislantes de alta calidad

- ¿De qué están hechos los blancos de pulverización catódica? Desde metales puros hasta cerámicas para su película delgada

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es el proceso de pulverización catódica (sputtering) en nanotecnología? Una guía para la deposición de películas delgadas a nivel atómico

- ¿Qué gas se utiliza en la deposición por pulverización catódica (sputtering)? Optimice su proceso de película delgada con el gas adecuado