Para ser claros, disminuir la porosidad en el óxido de aluminio (alúmina) es fundamentalmente un desafío de la ciencia de los materiales centrado en el procesamiento del polvo y la consolidación térmica. La clave es optimizar las características del polvo inicial y, lo que es más importante, el proceso de sinterización, donde se utiliza calor y, a veces, presión para fusionar las partículas cerámicas y eliminar los espacios vacíos entre ellas.

La porosidad en una cerámica de alúmina es el espacio vacío residual que queda entre las partículas de polvo después del procesamiento. Lograr una pieza final densa y de baja porosidad requiere controlar cada paso, desde la calidad inicial del polvo hasta el ciclo de calentamiento final, para asegurar que estos huecos se eliminen sistemáticamente.

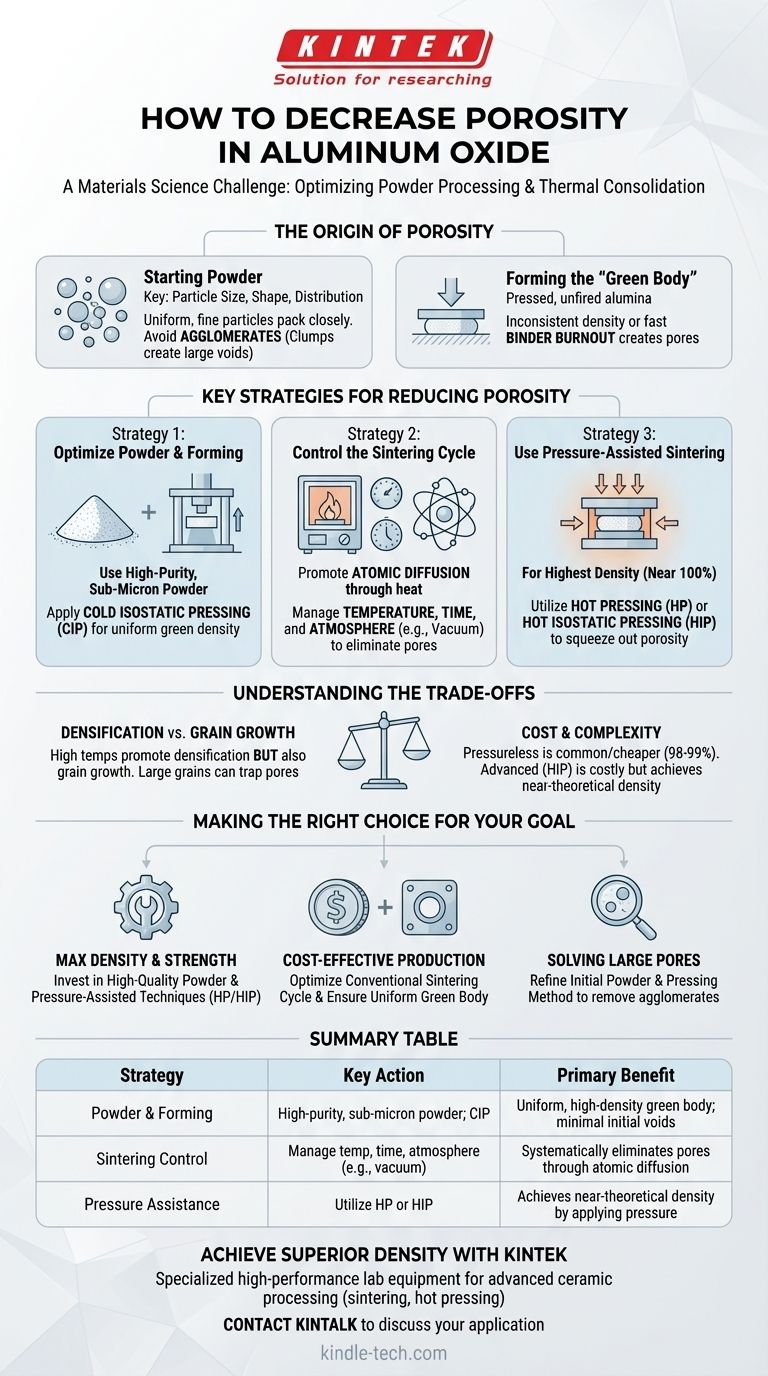

El origen de la porosidad en la alúmina

Para reducir la porosidad, primero debe comprender de dónde proviene. Los huecos se introducen en dos etapas principales: el empaquetamiento del polvo y el procesamiento térmico.

El papel del polvo inicial

Las características del polvo inicial de óxido de aluminio son la base de la densidad del producto final. Una mala calidad del polvo hace que sea casi imposible lograr una baja porosidad.

Los factores clave incluyen el tamaño, la forma y la distribución de las partículas. Idealmente, se desea un polvo con partículas finas y de tamaño uniforme que puedan empaquetarse estrechamente, dejando un espacio mínimo entre ellas.

Los grandes grumos de partículas, conocidos como aglomerados, son una fuente principal de fallas. Estos grumos crean grandes huecos en la estructura inicial empaquetada que son extremadamente difíciles de eliminar durante la sinterización.

Formación del "cuerpo verde"

El "cuerpo verde" es el término para el polvo de alúmina que ha sido prensado o formado en su forma deseada, pero aún no ha sido cocido.

Un cuerpo verde inconsistente o de baja densidad se traduce directamente en una alta porosidad en la cerámica final. Si la presión no se aplica uniformemente durante el conformado, existirán áreas de menor densidad que se consolidarán mal.

Además, los aglomerantes y plastificantes orgánicos, a menudo añadidos para ayudar a dar forma al polvo, deben quemarse por completo y lentamente. Si esta quema ocurre demasiado rápido, los gases que escapan pueden crear nuevos poros.

Estrategias clave para reducir la porosidad

La reducción efectiva de la porosidad implica un enfoque sistemático que aborda el polvo, el cuerpo verde y la etapa final de cocción (sinterización).

Estrategia 1: Optimizar el polvo y el conformado

Comience con un polvo de alúmina de alta pureza y submicrónico con una distribución de tamaño de partícula estrecha. Si es necesario, utilice técnicas de molienda (como la molienda de bolas) para romper cualquier aglomerado antes del procesamiento.

Para mejorar la densidad del cuerpo verde, utilice métodos de compactación avanzados. La Prensado Isostático en Frío (CIP) aplica presión uniformemente desde todas las direcciones y es muy superior al simple prensado uniaxial (en una dirección) para crear un cuerpo verde homogéneamente denso.

Estrategia 2: Controlar el ciclo de sinterización

La sinterización es el proceso térmico que transforma el cuerpo verde poroso en una cerámica densa. Esta es la etapa más crítica para el control de la porosidad.

El objetivo es calentar la pieza a una temperatura lo suficientemente alta como para fomentar la difusión atómica, lo que permite que el material se mueva y llene los poros. Las variables clave son la temperatura, el tiempo y la atmósfera. Temperaturas más altas y tiempos más largos generalmente conducen a una mayor densidad.

La sinterización en vacío o en una atmósfera controlada (como el hidrógeno) puede ayudar a eliminar los gases atrapados dentro de los poros, permitiendo que se encojan y se cierren.

Estrategia 3: Utilizar sinterización asistida por presión

Para aplicaciones que exigen la mayor densidad posible (aproximándose al 100%), se debe aplicar presión durante el proceso de sinterización.

El Prensado en Caliente (HP) implica calentar y aplicar simultáneamente presión uniaxial a la pieza. Un método aún más efectivo es el Prensado Isostático en Caliente (HIP), que aplica presión de gas a alta temperatura desde todas las direcciones para exprimir cualquier porosidad restante.

Comprendiendo las compensaciones

Reducir la porosidad no está exento de desafíos y requiere equilibrar factores contrapuestos.

Densificación vs. Crecimiento de grano

Este es el dilema clásico en el procesamiento de cerámicas. Si bien las altas temperaturas promueven la densificación (eliminación de poros), también promueven el crecimiento de grano.

Si los granos crecen demasiado rápido, pueden crecer alrededor de los poros, atrapándolos dentro del grano. Una vez que un poro queda atrapado dentro de un grano, se vuelve imposible de eliminar mediante una sinterización posterior. El proceso ideal maximiza la densificación mientras minimiza el crecimiento de grano.

Costo y complejidad

La sinterización estándar sin presión es el método más común y rentable. Sin embargo, puede ser difícil lograr densidades superiores al 98-99% con esta técnica.

Métodos avanzados como el Prensado Isostático en Caliente (HIP) pueden lograr una densidad casi teórica, pero requieren equipos especializados y costosos, lo que aumenta drásticamente el costo y la complejidad del proceso.

Tomar la decisión correcta para su objetivo

Su estrategia para reducir la porosidad debe guiarse por el rendimiento y el presupuesto requeridos para su aplicación específica.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Invierta en polvos iniciales de alta calidad y utilice técnicas asistidas por presión como el Prensado en Caliente o el Prensado Isostático en Caliente.

- Si su enfoque principal es la producción rentable para uso general: Concéntrese en optimizar el ciclo de sinterización convencional (temperatura, tiempo y atmósfera) y asegúrese de tener un cuerpo verde uniforme y de alta densidad.

- Si tiene problemas con poros grandes e inconsistentes: Su problema probablemente radica en la etapa inicial del polvo o del cuerpo verde. Investigue su polvo en busca de aglomerados y refine su método de prensado para asegurar una compactación uniforme.

En última instancia, controlar la porosidad se trata de gestionar cuidadosamente cada variable, desde el polvo crudo hasta la cocción final, lo que le brinda un control directo sobre las propiedades finales de su componente de óxido de aluminio.

Tabla resumen:

| Estrategia | Acción clave | Beneficio principal |

|---|---|---|

| Polvo y conformado | Utilizar polvo de alta pureza y submicrónico; Aplicar Prensado Isostático en Frío (CIP) | Crea un cuerpo verde uniforme y de alta densidad con mínimos huecos iniciales |

| Control de sinterización | Gestionar con precisión la temperatura, el tiempo y la atmósfera (p. ej., vacío) | Elimina sistemáticamente los poros mediante difusión atómica |

| Asistencia por presión | Utilizar Prensado en Caliente (HP) o Prensado Isostático en Caliente (HIP) | Logra una densidad casi teórica aplicando presión durante el calentamiento |

Logre una densidad y un rendimiento superiores en sus componentes de alúmina.

Las estrategias descritas son fundamentales, pero una implementación exitosa a menudo requiere equipos y experiencia especializados. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos y sistemas de prensado diseñados para el procesamiento avanzado de cerámica como la sinterización y el prensado en caliente.

Ya sea que esté desarrollando un nuevo material u optimizando un proceso existente, nuestro equipo puede proporcionarle las herramientas y los consumibles confiables que necesita para controlar la porosidad de manera efectiva.

Contacte con KINTALK hoy mismo para discutir su aplicación específica de alúmina y cómo nuestras soluciones pueden ayudarle a alcanzar sus objetivos de densidad.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuál es el proceso del grafito isostático? Una guía para la creación de material uniforme y de alto rendimiento

- ¿Cuál es la diferencia entre sinterización y prensado? Una guía de los procesos de metalurgia de polvos

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- ¿Cuál es el material del molde de prensado isostático en frío? Elastómeros esenciales para una densidad uniforme

- ¿Qué es una prensa isostática en frío? Logre una compactación uniforme de polvo para piezas complejas