Sí, la soldadura fuerte es un proceso fundamental y ampliamente utilizado para la unión de metales. Une dos o más componentes de metal base calentándolos y utilizando un material de relleno fundido para formar una unión fuerte. Críticamente, el proceso funde el material de relleno pero no funde los metales base que se unen.

La soldadura fuerte es un método de unión distinto que se sitúa entre la soldadura blanda y la soldadura por fusión. Su característica definitoria es la capacidad de crear uniones fuertes y permanentes sin fundir los materiales base, lo que preserva su integridad y permite ensamblajes de alta precisión.

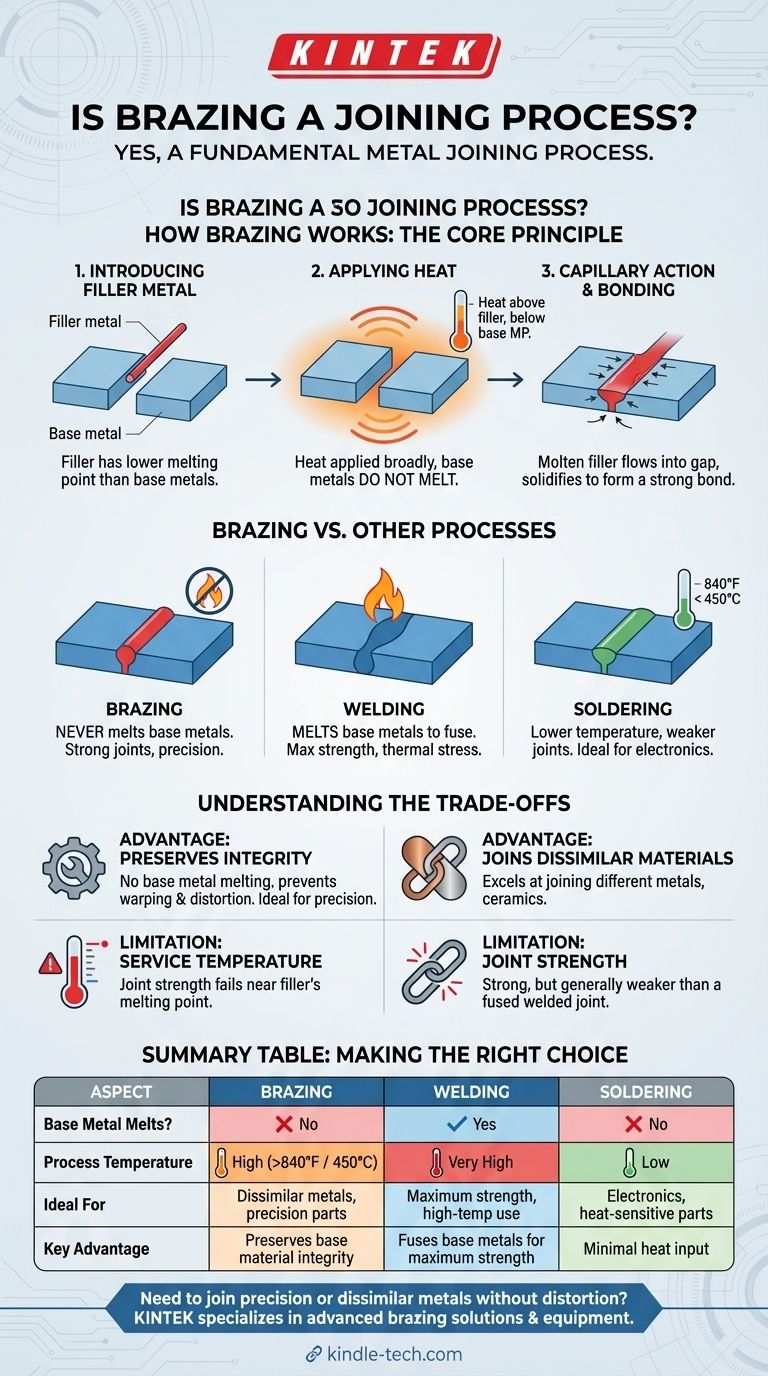

Cómo funciona la soldadura fuerte: el principio fundamental

La soldadura fuerte es un proceso térmico regido por algunos elementos clave que trabajan juntos para crear una unión metalúrgica robusta entre los componentes.

Introducción del metal de aporte

El proceso se basa en un metal de aporte que tiene un punto de fusión más bajo que los materiales base que se unen. Este relleno está diseñado para fluir fácilmente cuando está fundido y unirse químicamente con los metales base.

El papel del calor

El calor se aplica ampliamente a los materiales base alrededor del área de la unión. El objetivo es llevar los componentes a una temperatura que esté por encima del punto de fusión del metal de aporte pero por debajo del punto de fusión de los materiales base.

Acción capilar y unión

Una vez que el metal de aporte se introduce en la unión calentada, se funde instantáneamente. Este metal líquido es atraído hacia el estrecho espacio entre los componentes base ajustados mediante un proceso llamado acción capilar. A medida que se enfría y solidifica, forma una unión metalúrgica fuerte y permanente.

Soldadura fuerte vs. otros procesos de unión

Comprender cómo la soldadura fuerte difiere de la soldadura por fusión y la soldadura blanda es clave para apreciar sus aplicaciones y ventajas específicas.

Soldadura fuerte vs. soldadura por fusión

La diferencia fundamental es que la soldadura por fusión funde los metales base para unirlos, a menudo con o sin un relleno. La soldadura fuerte, por el contrario, nunca funde los metales base. Esta distinción conduce a un menor estrés térmico, un riesgo reducido de deformación y uniones más limpias que requieren menos acabado.

Soldadura fuerte vs. soldadura blanda

La soldadura fuerte y la soldadura blanda son conceptualmente similares, ya que ambas utilizan un relleno fundido para unir metales base no fundidos. La diferencia principal es la temperatura. La soldadura fuerte se produce a temperaturas mucho más altas (convencionalmente por encima de 840°F o 450°C), lo que resulta en una unión significativamente más fuerte y duradera que la soldadura blanda.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte no es la solución adecuada para todos los problemas. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Ventaja clave: Preservación de la integridad del material

Al evitar la fusión de los metales base, la soldadura fuerte es ideal para unir componentes de precisión. Previene la distorsión, la deformación y los cambios en las propiedades del material que pueden ocurrir durante el alto calor de la soldadura por fusión.

Ventaja clave: Unión de materiales diferentes

Dado que los metales base no se fusionan, la soldadura fuerte sobresale en la unión de materiales diferentes, como cobre con acero o cerámica con metal, lo que puede ser muy difícil o imposible de soldar por fusión.

La limitación: Temperatura de servicio

La resistencia de una unión soldada fuerte depende del material de relleno solidificado. Por lo tanto, la unión no se puede utilizar en un entorno donde la temperatura se acerque al punto de fusión del relleno, ya que esto haría que se debilitara y fallara.

La limitación: Resistencia de la unión

Aunque muy fuerte, una unión soldada fuerte generalmente no es tan fuerte como una unión soldada por fusión correctamente ejecutada. La resistencia general está determinada por el material de relleno, que suele ser más débil que los metales base que se unen.

Tomando la decisión correcta para su objetivo

La selección del proceso de unión correcto depende completamente de los requisitos de resistencia, precisión y condiciones de funcionamiento.

- Si su enfoque principal es la máxima resistencia de la unión y el rendimiento a alta temperatura: La soldadura por fusión suele ser la opción superior porque fusiona directamente los metales base.

- Si su enfoque principal es la precisión, la unión de metales diferentes o la minimización de la distorsión térmica: La soldadura fuerte es el proceso ideal, ya que une componentes sin alterar los materiales base.

- Si su enfoque principal es la unión de componentes sensibles al calor a bajas temperaturas, especialmente en electrónica: La soldadura blanda es el método correcto debido a sus requisitos de calor mucho más bajos.

Comprender estas distinciones fundamentales le permite seleccionar el proceso de unión más efectivo para las demandas específicas de su proyecto.

Tabla resumen:

| Aspecto | Soldadura fuerte | Soldadura por fusión | Soldadura blanda |

|---|---|---|---|

| ¿Se funde el metal base? | No | Sí | No |

| Temperatura del proceso | Alta (>840°F / 450°C) | Muy alta | Baja |

| Ideal para | Metales diferentes, piezas de precisión | Máxima resistencia, uso a alta temperatura | Electrónica, piezas sensibles al calor |

| Ventaja clave | Preserva la integridad del material base | Funde los metales base para máxima resistencia | Mínima entrada de calor |

¿Necesita unir metales de precisión o diferentes sin distorsión? KINTEK se especializa en soluciones avanzadas de soldadura fuerte y equipos de laboratorio para crear uniones fuertes y confiables. Nuestra experiencia garantiza que sus ensamblajes cumplan con los más altos estándares de calidad y rendimiento. Contacte hoy mismo a nuestros especialistas en soldadura fuerte para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada