Sí, en todos los contextos prácticos y de ingeniería, la soldadura fuerte crea una unión permanente. Una unión soldada fuerte ejecutada correctamente forma un enlace metalúrgico fuerte que no está diseñado para el desmontaje y está destinado a durar la vida útil del ensamblaje. El proceso es fundamentalmente diferente de la fijación mecánica con pernos o tornillos.

Si bien una unión soldada fuerte se considera permanente e incluso puede ser más fuerte que los metales que une, su verdadera permanencia se define por su aplicación. Ofrece una poderosa alternativa a la soldadura por fusión, pero tiene limitaciones distintas, particularmente con respecto a la temperatura de servicio.

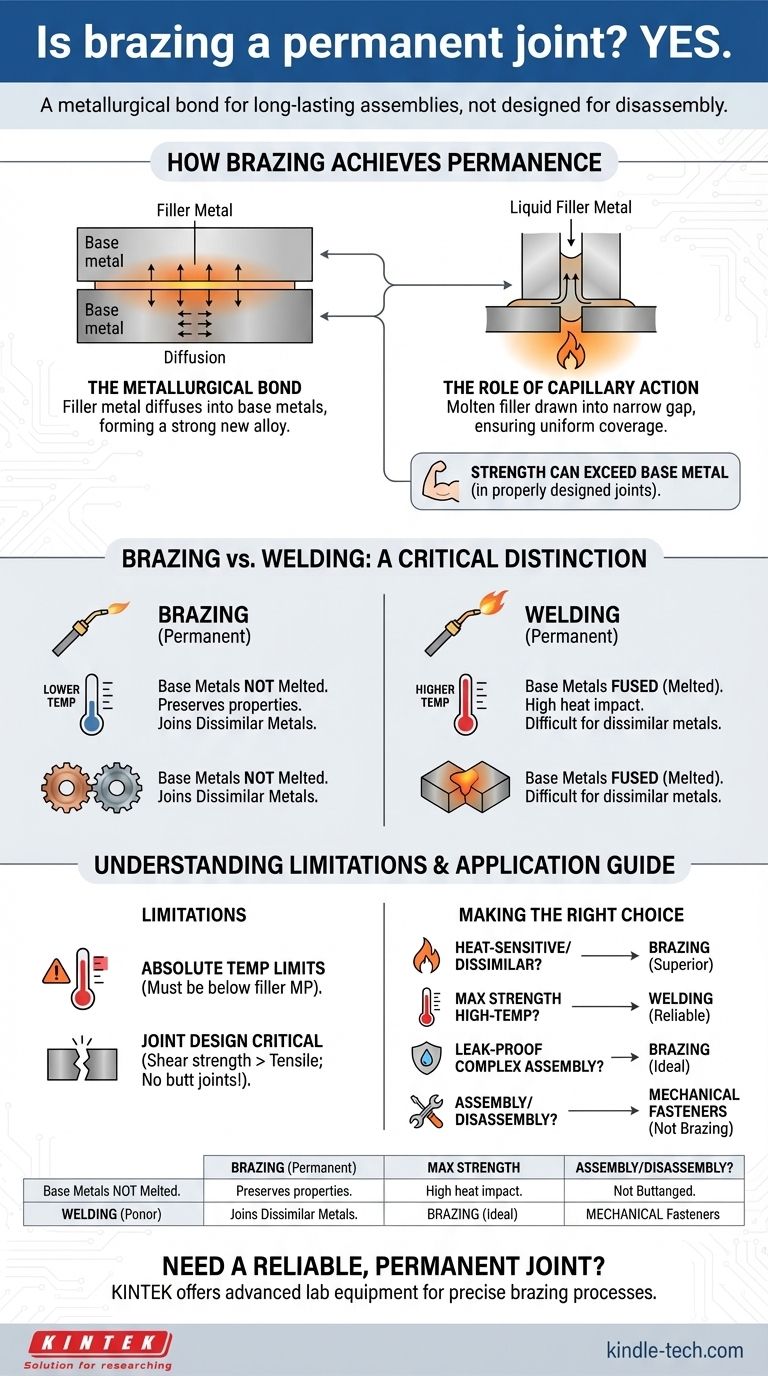

Cómo la soldadura fuerte logra la permanencia

El enlace metalúrgico

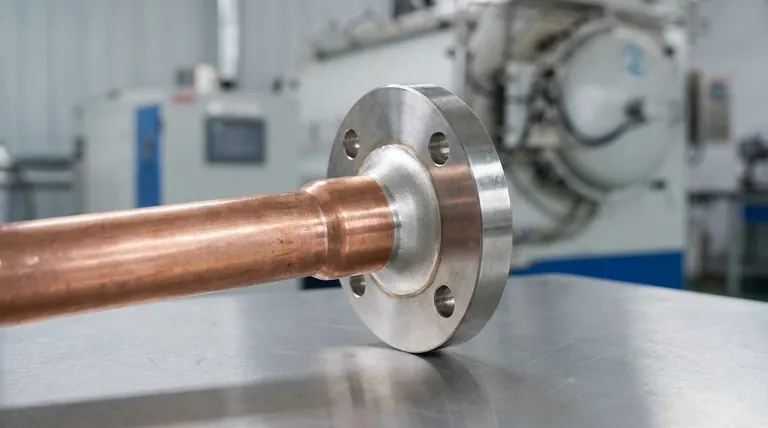

La soldadura fuerte no es simplemente un proceso de pegado a alta temperatura. Crea un enlace metalúrgico donde el metal de aporte se difunde ligeramente en la superficie de los metales base, formando una nueva y fuerte aleación en la interfaz.

Esta es una conexión química, no una simple conexión mecánica, que es la fuente de su fuerza y permanencia.

El papel de la acción capilar

El proceso funciona calentando dos metales base ajustados a una temperatura superior al punto de fusión del metal de aporte, pero inferior al punto de fusión de los metales base.

El relleno fundido es luego atraído hacia el espacio entre las piezas por acción capilar, asegurando una cobertura completa y uniforme. Por eso el diseño y la limpieza de la junta son tan críticos.

La fuerza puede superar al metal base

Una idea errónea común es que una unión soldada fuerte es tan fuerte como su metal de aporte relativamente blando.

Sin embargo, en una unión diseñada correctamente (como una unión solapada con un espacio muy delgado), las propiedades del metal de aporte se mejoran por la geometría. Esto puede resultar en una unión completa que tiene una resistencia a la tracción mayor que los propios metales base.

Soldadura fuerte vs. Soldadura por fusión: Una distinción crítica

Para comprender la permanencia de la soldadura fuerte, es útil compararla con la soldadura por fusión, el otro método común para crear uniones metálicas permanentes.

Los metales base no se funden

Esta es la diferencia más importante. La soldadura por fusión une metales fundiéndolos, a menudo con un relleno. La soldadura fuerte une metales sin fundirlos.

Preservación de las propiedades del material

Debido a que la soldadura fuerte se realiza a una temperatura mucho más baja, tiene un impacto térmico mínimo en los metales base. Esta es una ventaja importante al unir materiales que han sido tratados térmicamente, endurecidos por trabajo o que tienen microestructuras delicadas.

Unión de metales disímiles

La soldadura fuerte sobresale en la unión de metales fundamentalmente diferentes, como cobre con acero o aluminio con cobre. Esto a menudo es extremadamente difícil o imposible de lograr con los procesos de soldadura por fusión convencionales.

Comprendiendo las compensaciones y limitaciones

Ningún método de unión es perfecto para cada situación. La objetividad requiere reconocer las limitaciones de la soldadura fuerte.

Límites absolutos de temperatura

La principal debilidad de una unión soldada fuerte es su rendimiento a altas temperaturas. La temperatura de servicio del ensamblaje siempre debe permanecer muy por debajo del punto de fusión del metal de aporte utilizado.

Si la unión se expone a temperaturas que se acercan al punto de fusión del relleno, perderá rápidamente toda su resistencia.

El diseño de la junta no es negociable

La soldadura fuerte depende en gran medida de la resistencia al cizallamiento, no de la resistencia a la tracción. Las juntas deben diseñarse con un área de superficie superpuesta (como una unión solapada o a tope) para maximizar la resistencia.

Una simple unión a tope, donde dos piezas se unen de extremo a extremo, será inherentemente débil y no es una aplicación adecuada para la soldadura fuerte.

El desmontaje es una reparación, no una característica

Si bien una unión soldada fuerte puede desmontarse técnicamente recalentándola hasta que el relleno se funda, este es un procedimiento de reparación o reelaboración. No es una forma de desmontaje no destructivo como desatornillar un sujetador. El proceso a menudo requiere habilidades especializadas y puede dañar los componentes.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si la soldadura fuerte es el enfoque correcto para su proyecto.

- Si su enfoque principal es unir metales sensibles al calor o disímiles: La soldadura fuerte es casi siempre la opción superior a la soldadura por fusión debido a su proceso de baja temperatura.

- Si su enfoque principal es la máxima resistencia en un entorno de alta temperatura: La soldadura por fusión es el método más confiable, ya que crea una unión a partir de los propios metales base.

- Si su enfoque principal es crear un sello a prueba de fugas en un ensamblaje complejo: La soldadura fuerte es ideal, ya que la acción capilar puede atraer el relleno a espacios reducidos que son inaccesibles para un soplete de soldadura por fusión.

- Si su enfoque principal es el montaje y desmontaje: Debe usar sujetadores mecánicos; la soldadura fuerte es un método de unión permanente.

Elegir el método de unión correcto se trata de hacer coincidir el proceso con las demandas específicas de la aplicación y su entorno de servicio.

Tabla resumen:

| Característica | Soldadura fuerte | Soldadura por fusión |

|---|---|---|

| ¿Metales base fundidos? | No | Sí |

| Tipo de unión | Enlace metalúrgico | Soldadura por fusión |

| Temperatura de servicio | Limitada por el metal de aporte | Limitada por el metal base |

| Ideal para | Metales disímiles, ensamblajes complejos | Entornos de alta temperatura |

| Permanencia | Permanente (no diseñada para desmontaje) | Permanente |

¿Necesita una unión fiable y permanente para su aplicación?

La soldadura fuerte ofrece una solución superior para unir metales disímiles o sensibles al calor, preservando su integridad. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de soldadura fuerte precisos.

Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para las necesidades específicas de su laboratorio. Contacte con KINTEK hoy mismo para discutir cómo podemos apoyar su proyecto con soluciones de unión duraderas y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura