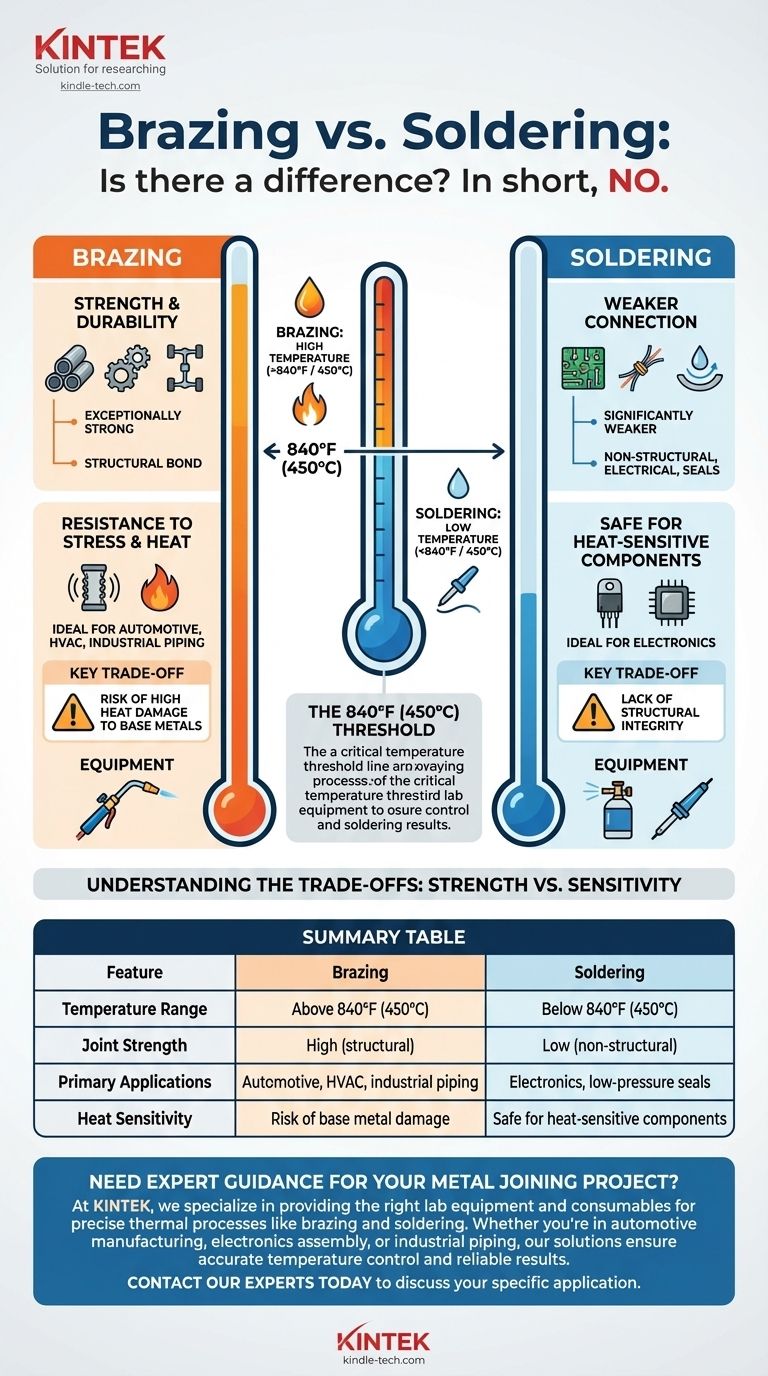

En resumen, no. Aunque tanto la soldadura fuerte como la soldadura blanda unen metales utilizando un material de relleno fundido, son procesos fundamentalmente diferentes. La distinción clave es la temperatura a la que operan, lo que determina directamente la resistencia y la aplicación de la unión resultante. La soldadura fuerte se realiza a altas temperaturas (por encima de 450 °C / 840 °F), creando uniones excepcionalmente fuertes, mientras que la soldadura blanda es un proceso de baja temperatura utilizado para aplicaciones más débiles y delicadas.

La elección entre soldadura fuerte y soldadura blanda se reduce a un factor crítico: resistencia versus sensibilidad. La soldadura fuerte proporciona una unión estructural potente a costa de un alto calor, mientras que la soldadura blanda ofrece una conexión más débil que protege los componentes sensibles al calor.

La diferencia definitoria: temperatura y metal de aporte

La distinción principal entre estos dos métodos es la temperatura de fusión del metal de aporte utilizado. Esta única variable dicta todo lo demás, desde la resistencia de la unión hasta el equipo requerido.

El umbral de 840°F (450°C)

Por definición de la industria, cualquier proceso que une metales utilizando un material de relleno que se funde por debajo de 840°F (450°C) se considera soldadura blanda.

Cualquier proceso que utilice un metal de aporte que se funde por encima de 840°F (450°C) sin fundir los metales base se define como soldadura fuerte.

Cómo funciona el proceso

En ambos métodos, los metales base que se unen se calientan a una temperatura lo suficientemente alta como para fundir el metal de aporte, pero no lo suficientemente alta como para fundir los metales base mismos.

El relleno fundido es luego atraído hacia el espacio ajustado entre las piezas a través de un fenómeno llamado acción capilar, creando una unión permanente a medida que se enfría y solidifica.

Cómo la temperatura se traduce en rendimiento

Las temperaturas más altas utilizadas en la soldadura fuerte permiten el uso de aleaciones de relleno más resistentes, lo que resulta en uniones con propiedades mecánicas muy diferentes a las creadas por la soldadura blanda.

Resistencia y durabilidad de la unión

Las uniones soldadas fuertes son excepcionalmente resistentes. Las aleaciones de relleno (a menudo a base de latón o plata) forman una unión metalúrgica con los metales base, creando una conexión que puede ser tan fuerte como los materiales que se unen.

Las uniones soldadas blandas son significativamente más débiles. No están destinadas a aplicaciones estructurales o de carga. Su propósito principal suele ser la conductividad eléctrica o la creación de un sello de baja presión.

Resistencia al estrés y al calor

La soldadura fuerte es el método preferido para piezas que estarán expuestas a altas temperaturas, vibraciones o golpes. Esto la hace ideal para aplicaciones en las industrias automotriz, HVAC y de tuberías industriales.

La soldadura blanda se utiliza cuando la entrada de calor debe minimizarse. Su aplicación más común es en electrónica, donde el alto calor de la soldadura fuerte destruiría componentes sensibles como transistores y placas de circuito.

Comprendiendo las compensaciones

Elegir el proceso incorrecto puede provocar fallas en los componentes o daños en su pieza de trabajo. Comprender sus respectivas limitaciones es fundamental.

El riesgo del calor elevado

El principal inconveniente de la soldadura fuerte es su intenso requisito de calor. Esta alta temperatura puede recocer (ablandar), deformar o dañar de otro modo los metales base si no se aplica con habilidad y control.

La limitación de la baja resistencia

La limitación clave de la soldadura blanda es su falta de integridad estructural. Una unión soldada blanda fallará rápidamente bajo una carga mecánica o tensión significativa. Nunca debe usarse para unir componentes estructurales críticos.

Equipo y habilidad

La soldadura fuerte casi siempre requiere un soplete, típicamente un soplete de oxicorte, para generar suficiente calor. La soldadura blanda se puede realizar con una gama mucho más amplia de herramientas, desde simples sopletes de propano hasta soldadores de baja potencia para electrónica.

Tomar la decisión correcta para su objetivo

Seleccione su método basándose en los requisitos innegociables de su proyecto.

- Si su enfoque principal es la resistencia estructural y la durabilidad: La soldadura fuerte es la elección correcta, ya que crea una unión casi tan fuerte como los materiales base.

- Si su enfoque principal es unir componentes sensibles al calor como la electrónica: La soldadura blanda es la única opción segura debido a su baja temperatura de aplicación.

- Si su enfoque principal es crear un sello simple y hermético en tuberías de baja presión: La soldadura blanda suele ser el método más rápido y fácil.

En última instancia, comprender que la temperatura dicta la resistencia es clave para seleccionar el proceso adecuado para el trabajo.

Tabla resumen:

| Característica | Soldadura fuerte | Soldadura blanda |

|---|---|---|

| Rango de temperatura | Por encima de 840°F (450°C) | Por debajo de 840°F (450°C) |

| Resistencia de la unión | Alta (estructural) | Baja (no estructural) |

| Aplicaciones principales | Automotriz, HVAC, tuberías industriales | Electrónica, sellos de baja presión |

| Sensibilidad al calor | Riesgo de daño al metal base | Seguro para componentes sensibles al calor |

¿Necesita orientación experta para su proyecto de unión de metales? En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para procesos térmicos precisos como la soldadura fuerte y la soldadura blanda. Ya sea que se encuentre en la fabricación automotriz, el ensamblaje de productos electrónicos o las tuberías industriales, nuestras soluciones garantizan un control preciso de la temperatura y resultados confiables. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubra cómo KINTEK puede mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué papel juega un horno de secado al vacío en el procesamiento de suspensiones de LLZTO-polímero? Protege la pureza y la integridad del material

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Cuál es la temperatura crítica del tratamiento térmico? Desbloqueando la clave de la dureza y el rendimiento del acero

- ¿Cuáles son las desventajas del Horno de Arco Eléctrico (HAE)? Desafíos clave en costos, calidad y materias primas

- ¿Cuál es el proceso paso a paso del endurecimiento superficial? Una guía para crear piezas duraderas y resistentes al desgaste

- ¿Cuál es la diferencia entre el galvanizado y la soldadura fuerte al vacío? Descubra el método de unión adecuado para sus herramientas

- ¿Por qué se requiere un horno de recocido de alto vacío para las aleaciones de acero y vanadio? Asegura la unión y previene la fragilización

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre un rendimiento y una pureza de material superiores