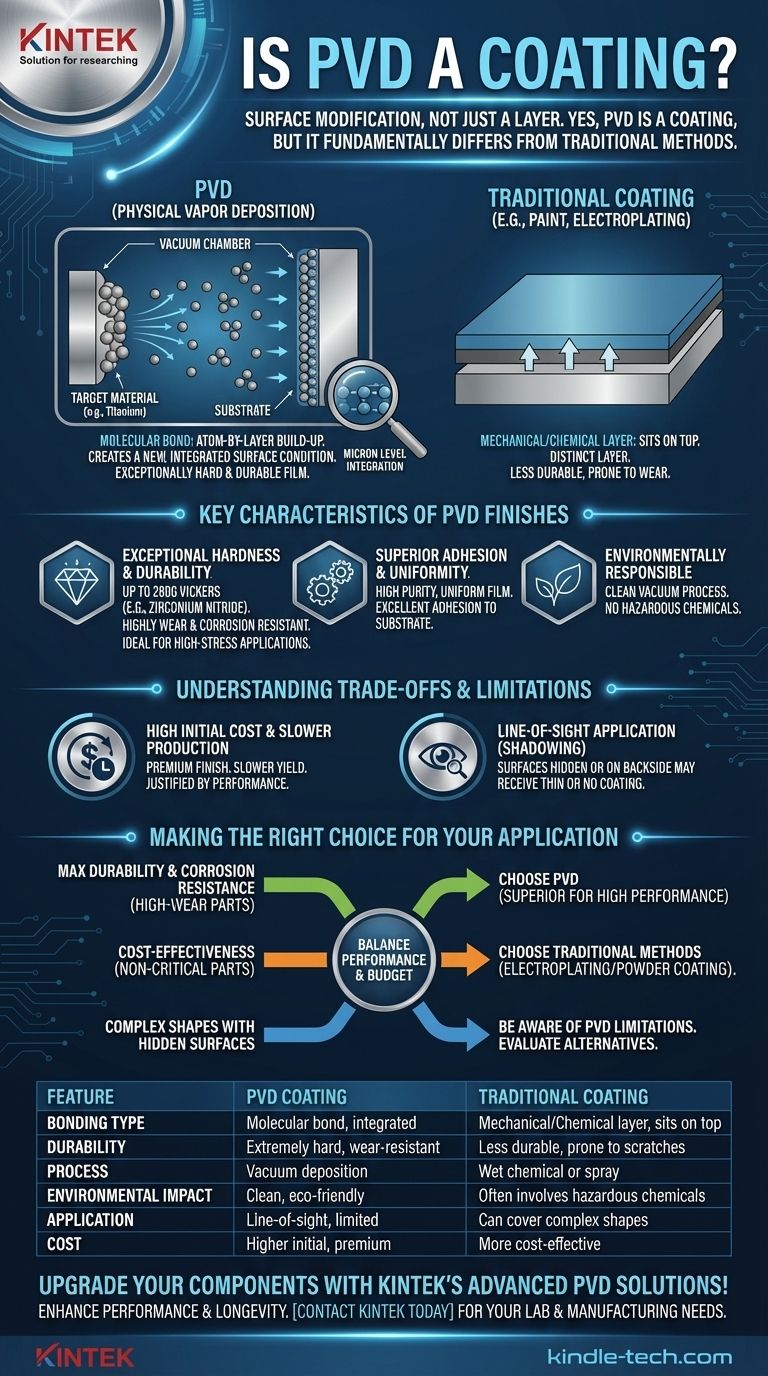

Sí, el PVD es un tipo de recubrimiento, pero difiere fundamentalmente de los métodos tradicionales como la pintura o la galvanoplastia. El término Deposición Física de Vapor (PVD, por sus siglas en inglés) describe un proceso en el que un material sólido se vaporiza en el vacío y luego se une a un sustrato a nivel molecular, creando una película extremadamente delgada y duradera. Se describe más acertadamente como una modificación de superficie que como una simple capa añadida.

La distinción crucial es que el PVD no se limita a quedar encima del material; crea una nueva condición superficial integrada. Este enlace molecular es lo que confiere a los acabados PVD su excepcional dureza y durabilidad, diferenciándolos de los recubrimientos convencionales.

Cómo Difiere el PVD de los Recubrimientos Tradicionales

Para comprender el valor del PVD, debe entender cómo cambia la superficie en sí, en lugar de simplemente cubrirla.

Es un Proceso, No un Material

PVD significa Deposición Física de Vapor. Es un método de deposición al vacío que puede utilizar una amplia gama de materiales para crear el recubrimiento.

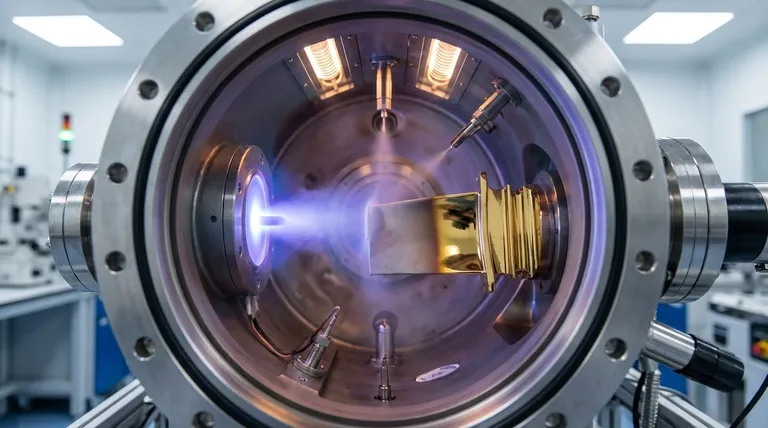

El proceso implica vaporizar un material sólido (como nitruro de titanio o circonio) dentro de una cámara de vacío. Este vapor viaja y se condensa, átomo por átomo, sobre el objeto objetivo, formando una película delgada y fuertemente adherida.

Unión Molecular Frente a Capas Simples

Los recubrimientos tradicionales, como la pintura, forman una capa mecánica distinta sobre una superficie. La galvanoplastia crea un enlace químico pero aún así añade una capa relativamente gruesa.

El PVD, por el contrario, forma un enlace molecular a nivel de micras. Esto crea una nueva superficie con propiedades físicas alteradas, en lugar de simplemente cubrir la antigua. El acabado es tan delgado e integrado que a menudo es translúcido.

El Resultado: Una Superficie de Alto Rendimiento

Este proceso da como resultado un acabado excepcionalmente duro y resistente al desgaste. Por ejemplo, un acabado PVD que utiliza Nitruro de Circonio puede alcanzar una dureza de 2800 Vickers, significativamente más duro que la mayoría de los aceros.

Esto cambia el carácter del material base, haciéndolo mucho más resistente a arañazos, abrasión y corrosión.

Características Clave de los Acabados PVD

La naturaleza única del proceso PVD confiere varias ventajas clave que lo convierten en la opción preferida para aplicaciones de alto rendimiento.

Dureza y Durabilidad Excepcionales

Los recubrimientos PVD son generalmente mucho más duros y resistentes a la corrosión que los acabados aplicados por galvanoplastia. Esto los hace ideales para componentes aeroespaciales, médicos y automotrices que soportan un alto estrés.

Adhesión y Uniformidad Superiores

Dado que el recubrimiento se construye átomo por átomo en el vacío, la película resultante es altamente pura, uniforme y posee una excelente adhesión al sustrato.

Para ciertos sustratos, se puede utilizar una capa base de níquel o cromo para mejorar esta adhesión, aunque no siempre es necesaria.

Ecológicamente Responsable

En comparación con los procesos electroquímicos tradicionales como el cromado, que implican productos químicos peligrosos, el PVD es un proceso limpio y respetuoso con el medio ambiente.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el PVD no es la solución adecuada para todas las situaciones. Su naturaleza de alto rendimiento conlleva compensaciones específicas.

Alto Costo Inicial y Producción Más Lenta

El equipo es caro y el proceso tiene una tasa de rendimiento más lenta que muchos métodos de acabado a granel. Esto convierte al PVD en una opción premium típicamente reservada para aplicaciones donde el rendimiento justifica el costo.

Aplicación por Línea de Visión

El proceso de deposición funciona en "línea de visión". Esto significa que las superficies que están ocultas o en la parte posterior de una pieza pueden recibir un recubrimiento mucho más delgado o ninguno en absoluto, un efecto conocido como sombreado.

La carga adecuada de piezas en el reactor PVD es compleja y fundamental para garantizar una cobertura uniforme, lo que a menudo requiere una menor densidad de piezas por lote.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un acabado superficial requiere equilibrar los requisitos de rendimiento con las limitaciones presupuestarias y de fabricación.

- Si su enfoque principal es la máxima durabilidad y resistencia a la corrosión: El PVD es la opción superior para piezas de alto desgaste donde el fallo no es una opción.

- Si su enfoque principal es la rentabilidad en piezas no críticas: La galvanoplastia tradicional o el recubrimiento en polvo pueden ser una solución más práctica y económica.

- Si necesita recubrir formas complejas con muchas superficies ocultas: Tenga en cuenta las limitaciones de línea de visión del PVD y evalúe si otro proceso puede proporcionar una cobertura más consistente.

Al comprender el PVD como un proceso de modificación de superficie, puede evaluar con precisión sus fortalezas únicas y decidir dónde su alto rendimiento justifica la inversión.

Tabla Resumen:

| Característica | Recubrimiento PVD | Recubrimiento Tradicional (Ej. Pintura/Galvanoplastia) |

|---|---|---|

| Tipo de Unión | Unión molecular, superficie integrada | Capa mecánica o unión química, se asienta encima |

| Durabilidad | Extremadamente duro, resistente al desgaste (Ej. 2800 Vickers) | Menos duradero, propenso a arañazos y desgaste |

| Proceso | Deposición al vacío, acumulación átomo por capa | Aplicación química húmeda o por pulverización |

| Impacto Ambiental | Proceso limpio y ecológico | A menudo implica productos químicos peligrosos |

| Aplicación | Línea de visión, limitado a superficies visibles | Puede cubrir formas complejas y áreas ocultas |

| Costo | Costo inicial más alto, acabado premium | Más rentable para piezas no críticas |

¡Mejore sus componentes con las soluciones PVD avanzadas de KINTEK!

Como proveedor líder de equipos y consumibles de laboratorio, KINTEK se especializa en recubrimientos PVD de alto rendimiento que transforman las superficies a nivel molecular. Nuestros procesos PVD ofrecen una dureza, resistencia a la corrosión y durabilidad excepcionales, perfectos para aplicaciones aeroespaciales, médicas y automotrices donde el fallo no es una opción.

Permítanos ayudarle a mejorar el rendimiento y la longevidad de su producto. Contacte con KINTEK hoy mismo para analizar sus necesidades específicas y descubrir cómo nuestra experiencia en PVD puede beneficiar a su laboratorio o proceso de fabricación.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia